Bedeutender Meilenstein für GALVABAU und Pilatus

Markus Gisler ¦ GALVABAU AG

GALVABAU lieferte für Pilatus zwei neue Galvanikanlagen mit erstmals eingesetztem Zink-Nickel- und KTL-Verfahren. Die Anlagen wurden zweigeschossig und direkt neben der bestehenden Eloxalanlage bei laufender Produktion installiert. Be- und Entladung im Erdgeschoss, Materialfluss über zusätzliche Plattform durch mehrere Prozessbäder. Dank eines geschlossenen Kreislaufsystems (« Closed-Loop-System ») wird die Abwasserbelastung minimiert. Beide Anlagen mit Baddeckel, Wagenabsaugung, Tropfschalen und innovativem Personenschutz. High-Tech-Steuerung erfüllt höchste QR-Anforderungen.

Das Projekt wurde erfolgreich, termingerecht, nachhaltig und wirtschaftlich umgesetzt – dank Schweizer Qualität, präziser Planung und enger Zusammenarbeit zwischen GALVABAU und Pilatus.

Für Pilatus Flugzeugwerke AG in Stans durfte GALVABAU ein anspruchsvolles Projekt realisieren, bestehend aus zwei autarken Galvanik-Anlagen mit für Pilatus neuartigen, innovativen Prozessen: Zink-Nickel und E-Coating.

Das Projekt stellte insbesondere aus den folgenden Gründen sehr hohe Anforderungen an Pilatus und GALVABAU :

- Sehr enge Platzverhältnisse, was eine Aufstellung auf zwei Ebenen notwendig machte

- Integration eines neuartigen E-Coating-Prozesses

- Montage und Aufbau der beiden neuen Anlagen, direkt neben der bestehenden Anodisieranlage ohne Produktionsunterbruch derselben

Die beiden neuen Anlagen wurden parallel zur bestehenden Anodisieranlage installiert. Die Be- & Entladung der Bauteile erfolgt im Erdgeschoss. Von dort werden die Warenträger in die Prozessebene gehoben und durch die einzelnen Prozessbäder geführt.

Aufgrund der benötigten, hohen Anzahl an Prozessbädern war es erforderlich, die Anlage oberhalb der Be- & Entladestation auf einem zusätzlichen Zwischenboden zu erweitern.

Be- & Entladestation mit Dockwagen und Hubeinrichtung © Galvabau

Anlage für E-Coating

Der E-Coating-Prozess, auch bekannt als anodische Tauchlackierung (ATL), ist ein elektrochemisches, industrielles Beschichtungsverfahren, mit zertifizierter Zulassung für die Luft- & Raumfahrt. Auf Grund der Zulassung wird das Verfahren zunehmend dieser Industrie eingesetzt.

Die Technologie ähnelt der Galvanisierung, mit dem Unterschied, dass die Schicht nicht metallisch, sondern organisch ist. Metallische Bauteile werden hierbei in ein wasserbasiertes Tauchbad (negativ geladene Lacklösung mit Harz, Pigmente und Zusatzstoffen) eingetaucht. Beim Absetzen in das Tauchbad wird das Bauteil automatisch an den Pluspol eines Gleichrichters (Anode) angeschlossen. Mit dem Anlegen der Spannung und den dadurch fliessenden Strom wird das mit dem Bauteil in Kontakt stehende Harz saurer und koaguliert an dessen Oberfläche. Über die Gleichrichterspannung sowie der Verweildauer im Tauchbad kann die Schichtdicke gesteuert werden. Die Spannung wird, während dem Beschichtungs-Prozess immer auf dem eingestellten Sollwert gehalten, dies wird durch den automatisch gesteuerten, ständig verändernden Stromfluss erreicht. Die Spannung kann bis auf maximal 400 V eingestellt werden.

E-Coating Anlage in Anlagenlänge aus Sicht von der Bedienseite © Galvabau

Die anodische Tauchlackierung zeichnet sich aus durch:

- Gleichmässige Schichtbildung, selbst auf komplexen Geometrien und in Hohlräumen

- Hervorragenden Korrosionsschutz

- Hohe Reproduzierbarkeit des Prozesses

Dank eines geschlossenen Kreislaufsystems ("Closed-Loop-System") wird die Abwasserbelastung minimiert : Der Beschichtungs-Lack wird kontinuierlich vom Spül-Wasser getrennt, und das aufbereitete Wasser (Permeat) wird in die nachfolgenden Spülstufen rückgeführt.

Ultrafiltrations- & Filtereinheiten mit autarken Tauschpumpen für das E-Coating Bad © Galvabau

Besondere Merkmale des E-Coating-Prozessbades:

- Strömungsoptimiertes Bad zur Vermeidung strömungstechnischer Totzonen – Ablagerungen werden vermieden

- Zwei autarke, externe Tauchpumpen (Fördervolumen je ca. das 10fache des Badvolumens) mit Rückleitungen ins Bad über ein Serduktoren-System. Die Rotationsgeschwindigkeit der Pumpenlaufräder ist entscheidend, um den Lack nicht zu zerstören.

- 3D-Warenbewegung durch zwei autarke, regelbare und sich überlagernde Schwenkeinrichtungen

- Ultrafiltrationsanlage zur Trennung vom Beschichtungs-Lack und Spül-Wasser

- Stapelbehälter für Reinigungs- & Wartungsarbeiten

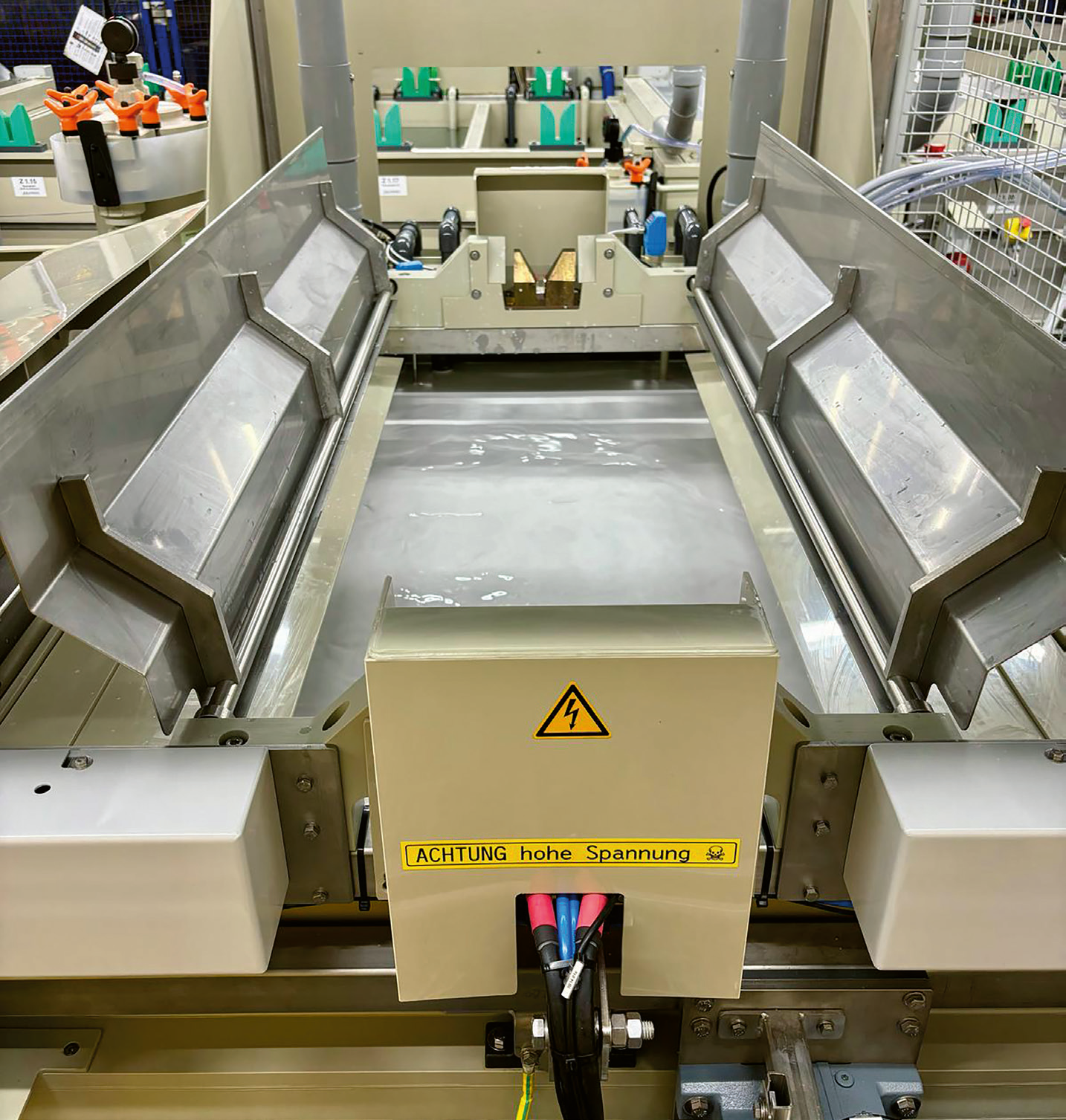

- Sicherheitseinrichtungen (Berührungsschutz) bei hohen Spannungen

- Betrieb des Bades über eine unterbrechungsfreie Stromversorgung (USV) für maximale Sicherheit bei Stromausfällen – der Beschichtungs-Lack bleibt voll funktionsfähig

E-Coating Bad mit Sicherheitseinrichtungen (Berührungsschutz)

E-Coating Bad mit Warenbewegung offenen Baddeckeln

Nach dem Durchlauf durch den E-Coating-Prozess und den anschliessenden Spülstufen besitzt die Beschichtung auf den Bauteilen eine Grund-Druckfestigkeit und ist somit bereits handfest. Ihre endgültige Enddruckfestigkeit erreicht sie im Umluft-Trockner bei 120 °C mit integriertem Spezialfilter, womit sicher gestellt wird das während dem Trocknungsprozess keine Fremdpartikel auf die Bauteiloberfläche gelangen.

Vor der Entnahme auf der Be- & Entladestation werden die Bauteile in einem gekapselten Speicher mit frischer, gefilterter Zuluft gekühlt.

Gekapselter Speicher mit Frischluftzufuhr für Teileabkühlung (E-Coating Anlage) © Galvabau

Anlage für Zink-Nickel & Passivieren CRES

Die galvanische Zink-Nickel-Beschichtung ist in der Automobilindustrie weit verbreitet. In den letzten Jahren hat sie auch in der Luft- & Raumfahrt an Bedeutung gewonnen, da sie eine umweltfreundliche und leistungsstarke Alternative zum traditionellen Kadmiumverfahren darstellt.

Für das Zink-Nickel-Bad wurde eine speziell entwickelte Lösestation für Zinkanoden integriert, die die folgenden Merkmale aufweist :

- Ausgeklügeltes und ergonomisches Handling der Zinkanoden

- Regelung des Zinkgehalts über eine variable Eintauchtiefe der Zinkanoden, dies wird durch Ober- & Unterbehälter mittels Niveauregelung und Notablassfunktion erreicht.

- Gute Durchmischung in den beiden Behältern mit filtrierter Rückführung ins Prozessbad

- Auslegung auch für kleine Aktivbadvolumen und geringe Warendurchsätze

In der Anlage können Bauteile aus Edelstahl, niedrig legierten oder unlegierten Stählen sowie Buntmetallen nach der Zink-Nickel-Beschichtung passiviert oder – falls erforderlich – auch ausschliesslich passiviert werden. Die Verarbeitung erfolgt als Gestell- oder Trommelware.

Zink-Nickel Anlage in Anlagenlänge aus Sicht von der Bedienseite

Lösestation für Zinkanoden für das Zink-Nickel Bad. © Galvabau

Ausstattungsmerkmale beider Anlagen

Beide Anlagen verfügen über ein Baddeckel-System sowie Transportwagenabsaugung für eine massive Reduzierung der Gesamtabluftmenge. Weiter sind die Transportwagen mit Tropfschalen- sowie einem innovativen Personenschutz-System ausgerüstet.

Die Anlagen werden gesteuert und geregelt über eine innovative und benutzerfreundliche High-Tech Steuerung. Über die Software wird dem Anlagenbetreiber jede erdenkliche Möglichkeit geboten alle Prozessparameter individuell einzustellen und zu überprüfen. Mit der Erfassung und Protokollierung aller Parameter sowie deren Auswertungsmöglichkeiten wird den hohen QR-Ansprüchen der Luft- & Raumfahrtindustrie Rechnung getragen.

Gemeinsam zum Erfolg – mit Schweizer Qualität und präziser Planung

Die erfolgreiche Realisierung solch komplexer Projekte beginnt mit einer klaren Strategie: GALVABAU setzt auf die aktive Einbindung aller Stakeholder von Beginn an. Offene Kommunikation und partnerschaftliche Zusammenarbeit stellen sicher, dass alle Interessen berücksichtigt werden.

Im Fokus steht dabei die konsequente Ausrichtung auf Schweizer Qualität – mit Produkten und Komponenten, wenn immer möglich, aus der Schweiz oder Europa – als Grundlage für den langfristigen Erfolg der Anlagen.

Dank präziser Planung und einem ganzheitlichen Projektansatz konnten die beiden Anlagen mit hoher Verfügbarkeit und niedrigen Betriebskosten realisiert werden. Somit wurde nicht nur ein technisch überzeugendes Ergebnis erreicht, sondern es wird auch ein wirtschaftlich nachhaltiger Betrieb auf Jahre hinaus gesichert.

Die Anlagen wurden termingerecht an Pilatus Flugzeugwerke übergeben, sodass direkt die Qualifizierung der Prozesse eingeleitet werden konnte.

Nachfolgend einige Aussagen zum Projekt

Pilatus Flugzeugwerke AG

« Wir sind äusserst begeistert von der erfolgreichen Umsetzung dieser komplexen Anlage. Der E-Coating-Prozess ist für uns Neuland, doch die technischen Lösungen, die dabei zum Einsatz kommen, haben uns voll überzeugt. Besonders schätzen wir, dass wir in die Entscheidungsprozesse aktiv eingebunden wurden. Die Wahl des Lieferanten hat sich als richtig herausgestellt.»

Yasar Kütükcü // Team Leader Plating & Inspection

HLE-KONZEPTE AG

«Die Zusammenarbeit während des gesamten Projekts war von hoher Professionalität geprägt. Besonders beeindruckt hat uns die strukturierte Vorgehensweise bei Planung und Umsetzung – jedes Detail wurde mit grosser Sorgfalt berücksichtigt. Benötigte Angaben wurden bereits in frühem Zeitpunkt des Projektes gemacht und auch eingehalten.»

Hanspeter Kohler // Projektleiter Heizung/Lüftung

Über GALVABAU AG

Die GALVABAU AG ist ein Schweizer Unternehmen, das auf die Planung, Herstellung und Montage von Anlagen für die Oberflächenbehandlung spezialisiert ist – insbesondere Galvanik-, Eloxal- und KTL-Beschichtungsanlagen.

Mit hoher technischer Kompetenz, präziser Planung und konsequenter Qualitätsorientierung entwickelt GALVABAU massgeschneiderte Lösungen für anspruchsvolle Kunden, vor allem in der Luft- und Raumfahrt und anderen Hightech-Branchen : www.galvabau.swiss

Kontakt

GALVABAU AG

Markus Gisler

CH-6052 Hergiswil

Tél. : +41 41 632 34 00

DW: +41 41 632 34 14

Des abonnements

Des abonnements