23 avril 2017 |

La Revue POLYTECHNIQUE 04/2017 |

Informatique industrielle

Conception d’interfaces homme-machine industrielles – première partie

John Krajewski*

Cet article en trois parties est tiré du «Livre blanc» édité par Wonderware sous le titre «Une avancée majeure en matière de conception d’interfaces homme-machine industrielle». En voici la première partie. Les suivantes paraîtront dans les mois qui suivent.

Les utilisateurs finaux des systèmes industriels modernes sont constamment à la recherche de méthodes pour accroître la disponibilité et optimiser l’efficacité de leurs installations, sans compromettre ni la qualité de leurs offres, ni la sécurité de leurs équipes opérationnelles. Pour y parvenir, ils ont la possibilité d’améliorer l’un des éléments les plus familiers de leur environnement: l’interface homme-machine (IHM), qui leur permet de piloter et d’exploiter ces systèmes.

Une évolution en continu

Nos interactions avec les systèmes industriels ont évolué de manière spectaculaire au cours des dernières décennies (fig. 1). Ces changements ont été favorisés par la nécessité pour les équipes opérationnelles, d’améliorer la façon dont elles utilisent, gèrent et maintiennent ces systèmes, ainsi que par les progrès techniques qui ont permis ces améliorations. De telles évolutions se poursuivront, de manière naturelle, dans les décennies à venir, encouragées par les besoins du marché et par les avancées techniques, offrant à leur tour de nouvelles possibilités d’amélioration.

Dans les mises en œuvre actuelles des systèmes d’interface homme-machine pour les automatismes industriels, plusieurs tendances se détachent, suscitées par les besoins actuels du marché. L’augmentation de la taille des systèmes, l’accroissement du volume des données, l’augmentation des niveaux d’automatisation, les problèmes de qualification du personnel et le recours de plus en plus fréquent aux contrôle à distance sont les tendances qui orientent aujourd’hui la conception des applications industrielles des IHM.

Des systèmes industriels plus complexes et des responsabilités accrues

Dans les systèmes industriels modernes, le nombre des équipements utilisés croît à mesure que le coût des dispositifs connectés baisse, que les systèmes de commande permettent de gérer un plus grand nombre de machines et que la fiabilité et la bande passante des réseaux augmentent.

Désormais, ce sont les besoins économiques de marchés mondiaux de plus en plus vastes qui déterminent les exigences en matière de systèmes industriels. Si la technique permet de connecter toujours plus d’équipements dans un système intégré, les interfaces d’utilisateurs de ces systèmes n’ont pas évolué suffisamment rapidement pour gérer efficacement cette croissance. Les équipes opérationnelles modernes utilisent moins de personnel pour faire fonctionner ces systèmes et l’étendue des responsabilités de l’opérateur ne cesse de croître, alors que les solutions dont il dispose pour gérer son système n’ont pas été conçues pour de tels volumes d’équipements.

L’intégration de zones géographiques plus étendues dans des systèmes centralisés, alors que cela n’avait pas été possible ou envisagé par le passé, est également l’un des facteurs clés de l’augmentation du nombre de systèmes. Ces systèmes plus étendus permettent à l’utilisateur de prendre des décisions opérationnelles clés en temps réel, comme le choix d’une installation de production, capable de fournir un service ou un produit au moindre coût. L’amélioration continue du coût et de la fiabilité de la mise en réseau de ces systèmes a contribué à leur popularité. Quelle que soit la raison économique de l’étendue de ces systèmes, ils représentent désormais une surcharge pour l’opérateur qui se retrouve confronté à des volumes de données bien plus importants que ceux qu’il est en mesure de gérer efficacement.

Des volumes de données en augmentation et des opérateurs surchargés

À mesure que le nombre d’équipements augmente, ceux-ci génèrent davantage de données. Par le passé, un simple capteur pouvait produire une valeur unique connectée au système de surveillance. Mais les capteurs modernes intègrent des fonctions supplémentaires de diagnostic, de contrôle embarqué et de nombreux paramètres de réglage, qui contribuent à accroître de manière exponentielle la quantité des données par équipement. Dans de nombreux cas, les interfaces d’utilisateurs qui contiennent ces données n’ont pas été conçues pour optimiser leur interprétation par l’opérateur, ce qui renforce encore la surcharge décrite précédemment.

Des niveaux d’automatisation accrus et des conséquences imprévues

Dans un effort pour réduire la variabilité introduite par l’opérateur humain, un nombre croissant de fonctions exécutées par les systèmes industriels est automatisé par des boucles de régulation et des séquences de processus. Si ces dernières soulagent l’opérateur d’une partie de la surcharge de travail, elles ont également des effets secondaires imprévus. Sachant que les équipes opérationnelles sont rarement impliquées dans la conception et la mise en œuvre de tels systèmes, elles n’ont qu’une compréhension limitée des mesures prises par le système de commande et se retrouvent déconnectées du processus. Ceci peut conduire à une dépendance excessive à l’égard du système, qui oblige l’opérateur à réagir à des mécanismes tels que des alarmes ou des inter-verrouillages de processus.

Il est très fréquent d’entendre dire que les équipes opérationnelles en sont réduites à trouver les raisons des verrouillages ou à répondre aux alarmes des processus. Dans ce type d’environnement, l’opérateur est seulement réactif; il ne peut pas prévenir les défaillances et ne peut que chercher à intervenir lorsqu’elles se produisent.

Les problèmes de personnel et leur impact sur les compétences

Les systèmes évoluent alors que les techniques de conception d’interface d’utilisateur demeurent pratiquement identiques à ce qui se faisait auparavant. Il faut donc plus de temps pour intégrer un nouvel opérateur et lui permettre de maîtriser parfaitement l’utilisation de ces systèmes. On dit souvent qu’il faut près de deux ans à un opérateur pour maîtriser un système. Cette longue période est indispensable. Elle leur permet de devenir des spécialistes du système et de parer à ces lacunes de conception. Pourtant, d’autres conditions du marché ont tendance à réduire la durée d’occupation du poste. Pratiquement tous les marchés sont confrontés à un autre problème courant: le départ à la retraite imminent des personnes qui maîtrisent le mieux les systèmes, avec la nécessité de remplacer ces spécialistes en formant rapidement ceux qui leur succèdent.

Le défi de l’éloignement et l’impact de l’erreur humaine

En raison des progrès dans les techniques de réseaux et de la réduction de leur coût, il est de plus en plus rare que l’opérateur travaille sur le site où se déroule effectivement le processus. Cette «délocalisation» soulève de nouveaux défis pour les équipes opérationnelles, car l’opérateur ne peut plus utiliser certains de ses sens, comme il le faisait lorsqu’il se trouvait à proximité immédiate des machines. De nombreux opérateurs ont rapporté pouvoir comprendre l’état des équipements et des processus rien qu’en écoutant les bruits, en percevant les vibrations et en sentant les odeurs. Lorsque le contrôle s’effectue à distance, cette capacité sensorielle ne peut plus s’exercer. Or, trop souvent, l’interface d’utilisateur a été mise en œuvre en recréant et en animant les schémas P&ID (Process and Instrumentation Diagram), alors que ces schémas n’ont jamais été conçus pour surmonter de tels défis. Au final, les opérateurs comprennent mal leurs systèmes et ne savent pas toujours comment les gérer correctement.

Avec les tendances décrites ci-dessus, des erreurs humaines se produisent, qui entraînent interruptions et inefficacités dans le processus. Ces erreurs, ou fautes, sont responsables de 42 % des situations anormales dans les systèmes industriels. Elles sont directement corrélées aux pertes économiques et aux problèmes de sécurité.

Pertes économiques et risques pour la sécurité

Les situations anormales dans les processus industriels sont directement responsables de pertes financières dues à une indisponibilité totale ou partielle du système, une efficacité réduite du processus industriel ou une diminution de la qualité du produit ou du service obtenu. Des études ont démontré que l’indisponibilité du système, induit pour les systèmes industriels, une perte de 3 à 8 % de leur capacité. Totalisées sur la durée de vie opérationnelle d’un système, ces pertes dues aux inefficacités du processus sont probablement bien plus importantes en raison d’une capacité réduite ou d’une diminution de la qualité du produit ou du service obtenu. Elles peuvent causer d’importantes pertes économiques tout au long de la durée de vie d’un système. Ces pertes peuvent être évitées, mais si une approche visant à améliorer la conception des IHM n’est pas adoptée, leur montant devrait continuer d’augmenter.

Dans de nombreux processus industriels, il existe un risque non négligeable de blessures et de décès. Beaucoup de facteurs sont à prendre en compte pour la sécurité globale du système, entre autres, la gestion d’alarmes, la performance de la boucle de régulation et la conception de l’IHM. Lors des enquêtes réalisées suite à un certain nombre d’accidents industriels, la conception de l’IHM a été citée comme l’une des causes. C’est principalement via les notifications d’alarme, que les IHM signalent les risques potentiels pour la sécurité. Or, lors d’une étude récente portant sur les opérateurs de systèmes industriels, quelque 70 % des personnes interrogées ont répondu que l’excès d’alarmes affectait leur capacité à faire fonctionner correctement le processus de production.

Les techniques d’alarmes généralement employées dans la conception des IHM affectent la capacité de l’opérateur à évaluer rapidement la sévérité d’un grand nombre d’alarmes et à décider de l’attitude à adopter. Si aucune solution n’est adoptée pour améliorer la manière dont cette information essentielle est communiquée et traitée, c’est toute la sécurité d’un système qui est compromise.

Modèle de valeur économique – Approche orientée des résultats

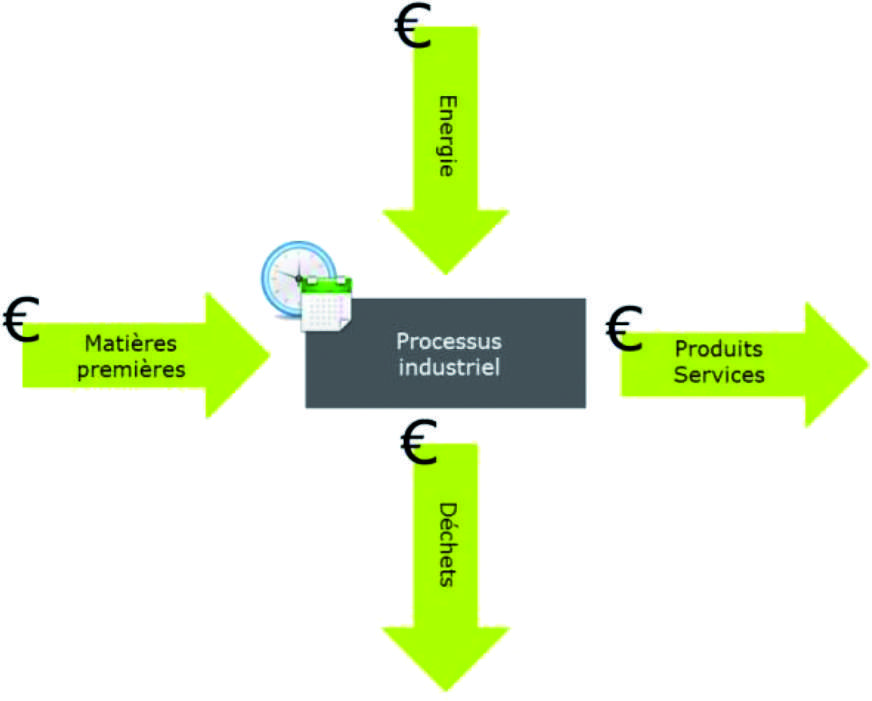

Comme le montre la fig. 2, pour quasiment chaque processus industriel, il est possible d’utiliser un modèle simple pour décrire la valeur économique du processus. Alors que beaucoup de processus sont différents en termes de production ou de services fournis, pratiquement tous comportent des matières premières, un apport énergétique, un produit ou service, ainsi qu’une production de déchets. Le principal objectif du processus est d’optimiser sa propre disponibilité, tout en minimisant les coûts (matières premières, énergie, déchets) et en accroissant la qualité et la quantité des produits et services fournis. Mais malheureusement, les IHM utilisées pour gérer la plupart des processus industriels dans le monde ont été conçues avec l’objectif principal d’atteindre ou de maintenir un certain état opérationnel, plutôt que d’optimiser les performances de l’entreprise.

Pour pouvoir augmenter au maximum la valeur économique de ces systèmes, leur conception doit prendre en compte cette valeur. Il est nécessaire d’analyser le processus afin de déterminer quelles décisions l’opérateur doit prendre pour atteindre la valeur économique souhaitée. Une fois les décisions à prendre connues, l’interface utilisateur doit être conçue de manière à faciliter ces décisions et à permettre à l’opérateur d’effectuer l’action souhaitée.

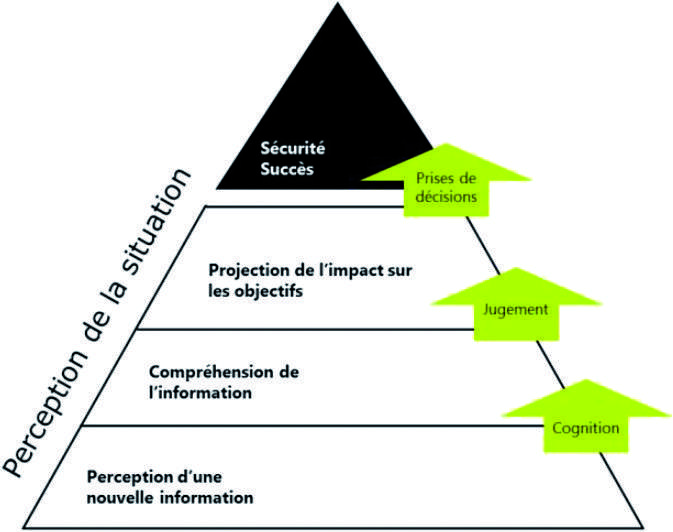

Le but de l’amélioration de l’ensemble de la conception IHM est d’obtenir une vue d’ensemble de la situation. Seule celle-ci peut permettre à l’équipe opérationnelle de prendre des décisions efficaces qui participeront à la réussite globale de l’entreprise. Comme le montre la fig. 3, la vue d’ensemble de la situation a été divisée en trois niveaux: perception, compréhension et projection. La plupart des applications IHM permettent aux équipes opérationnelles d’atteindre uniquement le premier niveau, celui de la perception. Trop souvent, les applications IHM se contentent d’indiquer une valeur numérique qui représente, sur l’écran, un signal émetteur en cours placé de telle manière qu’il oriente l’opérateur sur l’origine du signal. Mais la façon dont l’opérateur traite cette information dépend considérablement de son niveau d’expérience.

L’IHM fournit des informations qui permettront à l’équipe opérationnelle d’atteindre plus facilement le deuxième niveau de la vue d’ensemble de la perception de la situation: la compréhension. En plus de la valeur du signal émetteur en cours, l’IHM peut fournir à l’opérateur une indication claire sur la valeur escomptée provenant de l’émetteur. Habituellement, les opérateurs expérimentés ont mémorisé les paramètres du système et sont familiarisés avec les valeurs escomptées, ce qui les différencie des opérateurs inexpérimentés. En fournissant d’avance les informations nécessaires, il est possible de permettre à ceux-ci d’agir comme des opérateurs expérimentés.

Néanmoins, dans la plupart des cas, même les opérateurs les plus expérimentés n’atteignent pas toujours le plus haut niveau de connaissance de la vue d’ensemble. Afin d’atteindre le niveau «projection», le système doit aider l’opérateur à déterminer le recours à une action et à préciser les conséquences de cette action ou inaction. Heureusement, des outils et des techniques sont disponibles pour améliorer les résultats des opérations: conception orientée objectif, structure efficace des fenêtres, utilisation efficace des couleurs, gestion pratique des alarmes et éléments efficaces de conception.

(À suivre – Deuxième partie à paraître prochainement)

Wonderware Switzerland SA

1110 Morges

Tél.: 021 802 80 80

www.wonderware.ch

* Directeur de produits chez Wonderware

Des abonnements

Des abonnements