Plasma sichert Haftung von Hydrolacken

Inès A. Melamies

So fordert BMW beispielsweise von der Abriebfähigkeit eines lackierten Drehschalters, dass dieser bei einer 360°-Umdrehung mindestens sechzigtausend Mal angefasst werden kann, bevor ein Mangel am Lack auftreten darf. Normale Druckschalter, wie die CD- oder Klimataste, müssen hier sogar mindestens hunderttausend Berührungen standhalten. Dies entspricht einer angenommenen Belastung bei einem Zeitraum von 17 Jahren - dem gesamten beim Münchener Autobauer angenommenen Lebenszyklus des Fahrzeugs. Ähnliche Vorgabewerte haben auch andere Premiumanbieter, das heisst im Umkehrschluss für den Zulieferer, dass er allen seinen Kunden praktisch ein gleich hohes Qualitätsniveau bieten muss.

Als Daimler vor einigen Jahren von seinem Zulieferer, der TRW Automotive Electronics & Components GmbH in Radolfzell, eine zusätzliche Reinigung - neben dem bereits verwendeten Ionisator zur Entstaubung der Bauteile - verlangte und zudem den Einsatz von Hydrolacken plante, stand das Radolfzeller Unternehmen vor einem Problem. Denn das vom Autohersteller gewünschte «Powerwash»-Verfahren erwies sich schon in der Testphase als undurchführbar. Kerstin Tietz, leitende Ingenieurin für den Bereich Industrial Engineering, Painting & Laseretching bei TRW erinnert sich: «Unsere Versuche mit Powerwash liefen darauf hinaus, dass unsere kleinen nur wenige Zentimeter messenden Bauteile einfach weg- oder aneinander flogen und verkratzten. Zudem blieb das Wasser in den Formen, den so genannten Jigs, stehen. Wir haben Löcher in die Jigs gebohrt und die Behälter sogar geändert, doch nichts half.» Nicht weniger enttäuschend endete auch eine alternativ in Betracht gezogene CO2-Behandlung: Wieder flogen die Bauteile aus ihren Formen. Zudem war das Verfahren in den Ohren der Mitarbeiter nicht nur unerträglich laut, sondern auch aufwendig, da für die notwendigen Tanks extra ein Platz im Freien geschaffen werden musste.

Das «Openair»-Plasmasystem (3. Anlage von vorne) beansprucht nur 1 m der insgesamt 25 m langen Lackierstrasse. |

Beide Verfahren besassen zwar grundsätzlich eine gute Reinigungskraft und wären für schwerere Bauteile durchaus geeignet gewesen, was ihnen jedoch fehlte, war die Aktivierungsfähigkeit. Dies bedeutete, dass für die erforderliche Aktivierung beim Einsatz von Hydrolacken ein zusätzliches System notwendig geworden wäre. Glaubte TRW zunächst, ein solches in der Fluorierungstechnik gefunden zu haben, so zeigte sich schon bei den ersten Versuchen ein negatives Ergebnis: Die PC-Teile wurden nach ihrer Behandlung teils blau schillernd, teils transparent. Auch mussten sie zur Vorbehandlung an einen externen Dienstleister gesandt werden, und diese Abhängigkeit war dem in Serie arbeitenden Hersteller ein zu grosses Risiko. Zudem war der Prozess nicht umweltfreundlich.

TRW suchte weiter und entdeckte ein Verfahren, das nicht nur in einem einzigen Arbeitsgang sowohl die Feinstreinigung als auch die Aktivierung der unpolaren Kunststoffoberflächen ermöglichte, sondern auch keine der vorgenannten oder gar neue Probleme mit sich brachte: die atmosphärische Plasmatechnik «Openair».

Reinigung und Aktivierung in einer Funktion

Die von der Plasmatreat GmbH bereits 1995 entwickelte Plasma-Düsentechnik ist heute weltweit in den unterschiedlichsten Industrien zuhause. Das umweltfreundliche Inline-Verfahren benötigt keine Vakuumkammer, sondern arbeitet unter normalen Umgebungsluftbedingungen. Das System bietet drei Arbeitsschritte in einem einzigen, sekundenschnellen Vorgang: Es sorgt für die mikrofeine Reinigung der Kunststoffoberfläche, bewirkt deren statische Entladung und gleichzeitig ihre hohe Aktivierung.

Die Aktivierung einer Materialoberfläche führt zu einer Erhöhung der Oberflächenenergie. Letztere ist das wichtigste Mass für die Beurteilung der voraussichtlichen Haftung einer Lackierung oder Beschichtung. Die sichere Haftung einer Lackierung setzt voraus, dass die Oberflächenenergie des Festkörpers grösser ist als die Oberflächenspannung (mN/m) des flüssigen Lacks. Kunststoffe haben meistens eine geringe Oberflächenenergie zwischen <28 und 40 mJ/m². Aber erst Oberflächenenergien ab 38 bis 42 mJ/m² erlauben erfahrungsgemäss gute Haftungsvoraussetzungen. Betrug bei TRW die Oberflächenenergie der PC-Teile gleich nach dem Spritzguss noch 32 bis 34 mJ/m², so stieg sie nach der Plasmabehandlung auf Werte von 56 bis 58 mJ/m², teils sogar auf über 72 mJ/m².

Peter Langhof, Market und Projektmanager bei Plasmatreat, erklärt: «Die Doppelwirkung von mikrofeiner Reinigungskraft und einer gleichzeitig hohen Aktivierung übertrifft die Effektivität herkömmlicher Systeme bei weitem. Die Folge sind homogene Lackverläufe und eine langzeitstabile Haftung der Beschichtung auch bei allerhöchster Beanspruchung.» Die typischen Erwärmungen der Kunststoffoberflächen während der Plasmabehandlung betragen im Übrigen weniger als 30 °C.

|

AD-Plasma im Lackierprozess

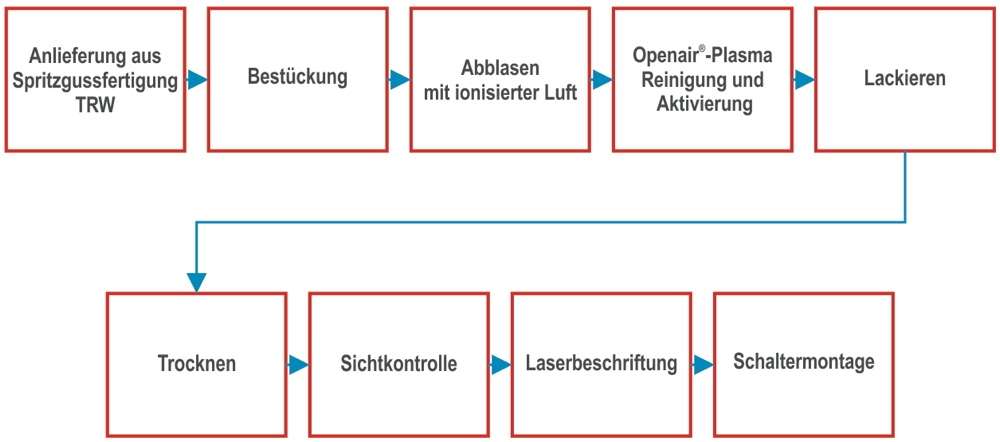

Heute werden von TRW Sensoren, schlüssellose Zugangssysteme, Schalter und Schaltermodule für Bedien- und Komfortsysteme im Fahrzeuginterieur für Autobauer wie Daimler, Ford und andere hergestellt. Vom Spritzguss über das Lackieren, vom Lasern bis hin zur Elektronikfertigung wird ein Grossteil der zu verbauenden Komponenten im Werk selbst produziert, montiert und vor Ort getestet. Die erste von Plasmatreat gelieferte Leihanlage zur Ausführung der Testreihen verschaffte sich schnell Sympathien. Dazu bemerkt Kerstin Tietz: «Sie war einfach zu bedienen, Platz sparend, übersichtlich, leise und ungefährlich.» Nach der Testphase wurde zunächst eine mit zwei Plasmadüsen ausgestattete Produktionsanlage eingesetzt. Doch mit ansteigendem Auftragsvolumen wurde eine grössere Lackieranlage erforderlich. Dabei erhielt der Maschinenbauer, die Venjakob Maschinenbau GmbH & Co. KG aus Rheda-Wiedenbrück, den Auftrag, ein in Serie geschaltetes Plasmasystem direkt vor die Lackierstation zu integrieren.

Im Frühjahr 2011 wurde die neue 25 m lange Lackierstrasse - von der die Plasmaanlage nur einen Meter beansprucht - in Betrieb genommen. Sechs patentierte Rotationsdüsen vom Typ RD1004 arbeiten seitdem inline rund um die Uhr. Sie reinigen und aktivieren wöchentlich etwa 180000 zu lackierende Sichtteile aus PC oder PC+ABS, neben einfachen 2D-Teilen auch komplexe 3D-Geometrien wie Lenkradblenden. Jedes einzelne Schalterteil muss sich noch einer Sichtkontrolle unterziehen, bevor ein Laser schliesslich die Kennzeichnungen vornimmt. Aus den vielen kleinen Schaltern und Tasten entstehen im TRW-Werk jährlich rund 2 Millionen komplette Tastenfelder, die so genannten ICP (Integrated Control Panels).

Fazit

Eine hohe Prozesssicherheit hat gemäss TRW oberste Priorität, und diese ist durch das computergesteuerte und monitorüberwachte Plasmasystem gewährleistet. Das Werk am Bodensee fertigt heute damit mehrere Millionen Tasten und Schalter im Jahr. «Der Einsatz der Openair-Technik war die richtige Entscheidung in unserem Hause. Das Verfahren gibt mir ein gutes und sicheres Gefühl», resümiert Kerstin Tietz und fügt hinzu: «Die Vorbehandlung ist für uns gewinnbringend, einfach und effektiv. Sie hat uns dazu verholfen, die hohen Kundenanforderungen zu bestehen.» Seit dem Einsatz der neuen mit dem Plasmasystem kombinierten Lackieranlage und dem Wegfall von Primer hat sich der Durchsatz verdreifacht. Zudem sind nicht nur ein kompletter Durchlauf und damit sechs Arbeitsschritte entfallen, eingespart werden konnten auch gegenüber den anderen Reinigungssystemen und einer Primeraktivierung viel Zeit und 90% der sonst erforderlichen Energiekosten.

Plasmatreat GmbH

Bisamweg 10

D-33803 Steinhagen

Tel. +49 5204 996 00

Fax +49 5204 996 033

peter.langhof@plasmatreat.de

www.plasmatreat.de

TRW Automotive Electronics & Components GmbH

Industriestrasse 2-8

D-78315 Radolfzell

Tel. +49 7732 80 90

Fax +49 7732 80 92 14

kerstin.tietz@trw.com

www.trw.com

Des abonnements

Des abonnements