17 janvier 2017 |

Oberflächen POLYSURFACES 05/2016 |

Galvanoplastie

Reinigung in Vorbehandlungsprozessen

Sascha Glück

Le remplacement de procédés de prétraitement traditionnels, comme la phosphatation au zinc ou la chromatation, par des couches de conversion basées sur du zirconium, du titane ou du chrome (III), pose de nouvelles exigences à l’ensemble de la chaîne de production

Die Trends in der Vorbehandlung vor dem Lackieren gehen in allen Industriebereichen hin zu umweltfreundlichen, energie- und kostensparenden Prozessen. In der Vorbehandlung von Aluminium werden Chromatierungen durch Chrom(VI)-freie Prozesse ersetzt. Zur Vorbehandlung von Stahl werden heute nur noch selten Neuanlagen für Zink- oder Eisenphosphatierungen gebaut. Nanometerdicke Konversionschichten auf der Basis von Titan, Zirkonium oder dreiwertigem Chrom sollen nun anstelle der alten Prozesse zum Einsatz kommen. Die Gründe sind nicht nur Umweltschutz oder Kosteinsparung sondern auch die Möglichkeit zur Steigerung der Qualität, vor allem wenn ein grosser Mix aus vielen verschiedenen Substraten in derselben Anwendung behandelt werden soll.

Die gesamte Prozesskette ist wichtig

Bei einer geplanten Umstellung sind die Vorzüge der neuen Verfahren meistens hinlänglich bekannt. Es wird allerdings häufig ausser Acht gelassen, dass wir nicht von einem einzelnen, losgelösten Prozess sprechen, sondern von einer ganzen Kette an Prozessschritten. Im einfachsten Fall ist der Konversionsschicht nur eine Entfettung vorgeschaltet. Häufig kommen aber auch Beizen zur Entfernung von Korrosionsprodukten oder deformierter Grenzschichten zum Einsatz.

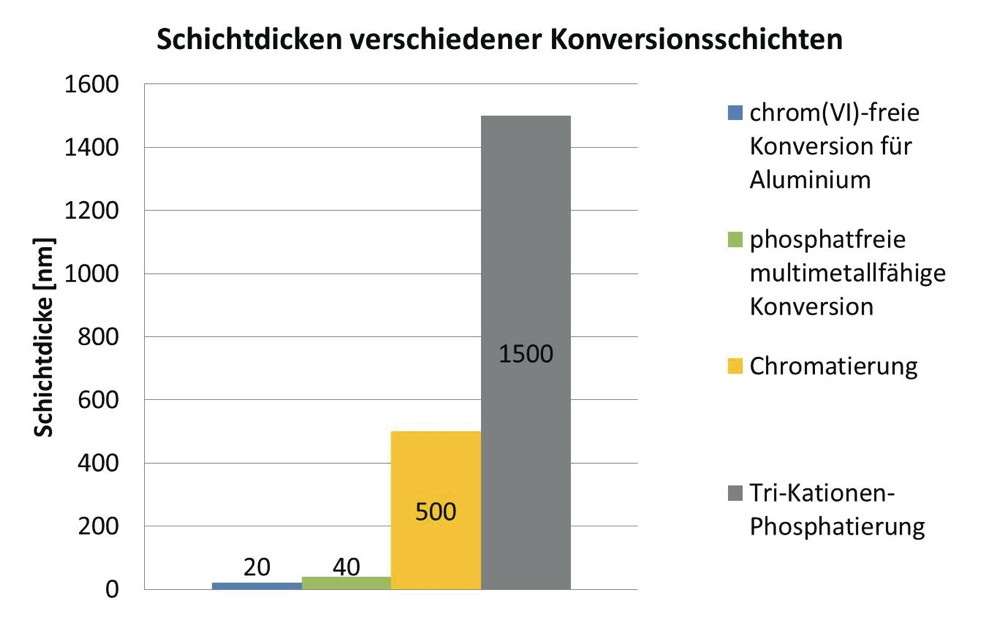

Bei der Reaktion im Konversionsbad geht immer erst die Auflösung von Metall (Beizangriff) einer anschliessenden Schichtbildung voraus. Vergleicht man die Verfahren, erkennt man schon anhand der Schichtdicke die Unterschiede zwischen althergebrachter und neuer Technologie. Zwischen der alten und neuen Generation liegt ein Unterschied von Faktor 20 bis 40 (Bild 1) in der Schichtdicke. Dies spiegelt sich auch im Beizangriff der Verfahren wider und erklärt, warum Chromatierungen oder Phosphatierungen Entfettungs- oder Beizfehler leichter verzeihen.

Abstimmung des Reinigungsprozesses

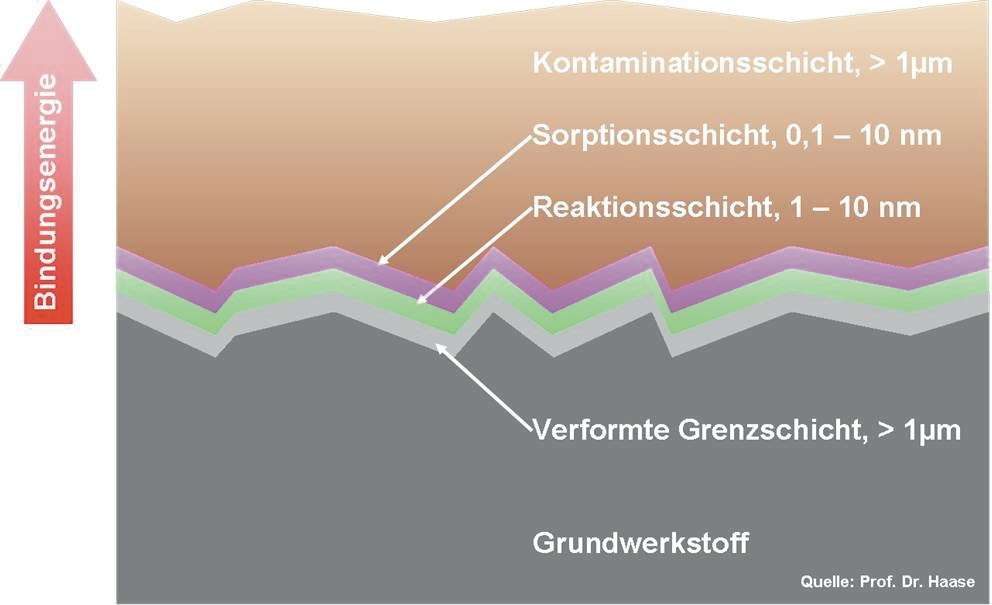

Die Zielsetzung aller Prozessschritte vor der Konversionsschicht ist es, einen definierten Ausgangszustand zu schaffen, der eine fehlerfreie Beschichtung ermöglicht. Das bedeutet, das Werkstück muss frei von störenden Verunreinigungen sein. Diese liegen meistens als Schichten, Beläge oder Filme vor (z. B. Öle, Kühlschmierstoffe) oder als lose Partikel (z. B. Staub, Späne). Abhängig von der Art der Verunreinigung ist auch die Anbindung an die Oberfläche. Lose aufliegenden Staub kann man beispielsweise mit einem trockenen Tuch abwischen, Öle nur durch Verwendung eines Reinigers. Korrosionsprodukte oder verformte Grenzschichten lassen sich nur durch einen Abtrag der Oberfläche mechanisch oder chemisch entfernen. Daher muss der Reinigungsprozess gut abgestimmt sein (Bild 2).

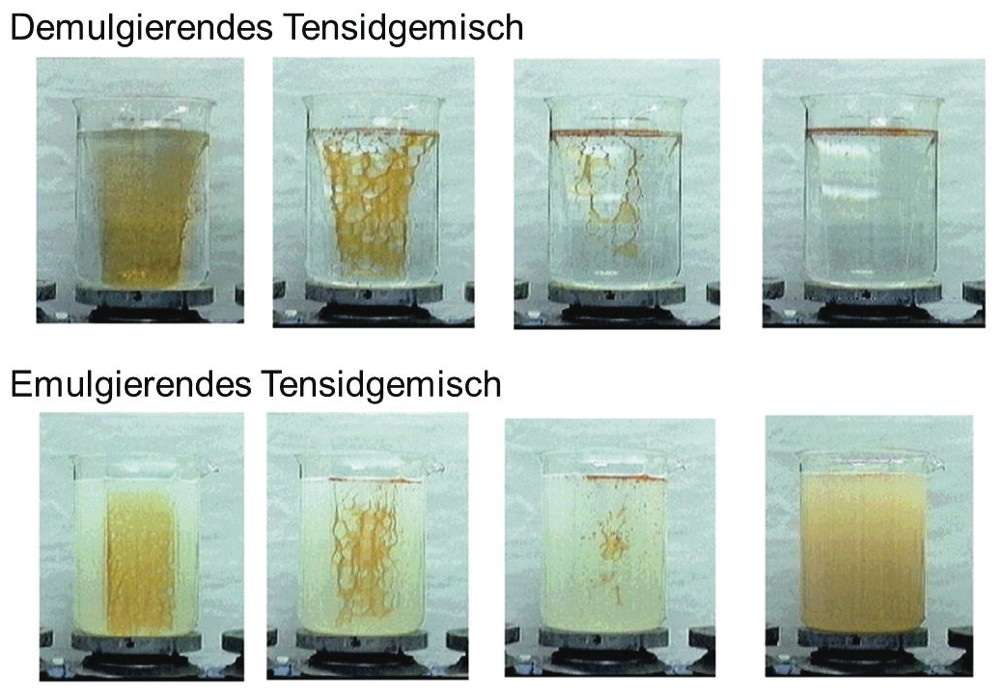

Der prinzipielle Aufbau eines Reinigers ist dabei immer gleich, unabhängig davon, ob Ein- oder Mehrkomponentenprodukte, pulverförmige oder flüssige Reiniger betrachtet werden. Die Zusammensetzung besteht immer aus einem Gerüststoff (Builder) und einem Tensidgemisch. Bei den Buildern unterscheidet man anorganische und organische Builder, bei den Tensiden nichtionische, anionische und kationische Tenside. Die Aufgabe der Builder liegt im Dispergieren, Komplexieren, Verseifen sowie Auflösen von Metallen, Metalloxiden und Salzen, während die Tenside Öle und Fette emulgieren und im Reinigungsprozess auch demulgieren (Bild 3). Builder und Tenside wirken synergetisch, das heisst nur in Kombination lässt sich ein optimales Reinigungsergebnis in kurzer Zeit erreichen, während die Einzelkomponenten zwar auch ihre Reinigungsaufgabe wahrnehmen, aber in der Regel nicht zum gleichen Ergebnis führen (Bild 4) [1].

Der passende Builder zum Grundmaterial

Um eine gute Haftung anschliessender organischer Beschichtungen wie zum Beispiel Pulverlacke auf verzinktem Stahl oder Aluminium zu gewährleisten, ist ein Abtrag zur Aktivierung der Oberfläche hilfreich. Dieser Abtrag darf jedoch nicht zur Abscheidung unlöslicher Legierungsbestandteile oder Korrosionsprodukte (Flugrost) an der Oberfläche führen. Wird in einer Anlage mit verschiedenen Substraten gearbeitet, muss bei der Auswahl des Builders meistens schon der erste Kompromiss eingegangen werden. Für Stahl, feuerverzinkten Stahl und niedriglegierte Aluminiumblechlegierungen kommen in der Regel hochalkalische Builder (pH >10) zum Einsatz. Wird auch Aluminiumguss oder verzinkter Stahl mit einer dünnen Zinkauflage (z. B. elektrolytisch verzinkt) behandelt, ist entweder mit inhibierenden Silikaten zu arbeiten, oder es muss auf mildere Builder (pH 8 bis 10) ausgewichen werden.

Anlagentechnik und Tenside

Die Auswahl der Tensidkomponenten richtet sich nach der Anlagentechnik und Aufbereitungsmethode. Hier wird generell neben den demulgierenden und emulgierenden Eigenschaften in Spritz- und Tauchtenside unterschieden. Die entfettende Wirkung von Tauchtensiden ist denen von Spritztensiden überlegen, allerdings neigen Tauchtenside zu einer starken Schaumbildung. Es wird also immer ein Tensidgemisch gewählt, das über die bestmögliche Entfettungswirkung verfügt, ohne dabei in der Anlage Probleme durch Schaumbildung zu verursachen.

Analytik – mehr als nur Titration

Über die Standzeit eines Entfettungsbades kann dessen Leistung stark variieren. Deren Ende bestimmt oft die schlechter werdende Reinigungswirkung oder eine starke Neigung des Bades zur Schaumbildung. Die Ursache für diese Fehlerbilder ist häufig eine unzureichende Analyse der Entfettungsbäder. Die Konzentrationsbestimmung über Titration erfasst nur die Builderkomponente. Durch starken Öleintrag oder den Betrieb eines Ölabscheiders über Nacht reichert sich aber der Tensidanteil im Reiniger ab. Dies erfordert eine separate Nachdosierung an Tensid. Auf dem Markt gibt es inzwischen einfache Analysemethoden für Tenside, wie zum Beispiel Photometertests oder Blasendrucktensiometer. Sie ermöglichen eine exakte Dosierung und die Arbeit auf einem hohen Qualitätsniveau.

Man kann aber auch mit sehr einfachen Mitteln die gute Qualität der Entfettung überprüfen. Der Wasserbruchtest liefert eine schnelle Rückmeldung über Fett- und Ölrückstände. Mit einem einfachen weissen Tuch lässt sich durch Abwischen die Oberfläche auf störende partikuläre Rückstände prüfen.

Das Demulgierverhalten von Bädern, die zum Beispiel mit einem Ölabscheider arbeiten, kann im Becherglas überprüft werden. Reagiert das Bad wie in Bild 3 oben, indem es nach 5 bis 10 min einen öligen Film an der Oberfläche anreichert und sich die Phase darunter aufklärt, ist die Wirkung wie erwünscht. Dies kann durch einen Eintrag emulgierender Stoffe (z. B. Kühlschmierstoffe) beeinträchtigt werden. Die Folge ist eine Anreicherung der Öle im Entfettungsbad, eine schlechte Reinigungswirkung und stärkere Schaumbildung. Durch eine rechtzeitige Zugabe von Demulgatoren lässt sich dieser Reaktion allerdings entgegenwirken (Bild 5).

|

Bild 5: Bad nach starkem Eintrag von emulgierendem Kühlschmierstoff (links) und nach der Behandlung mit Demulgator «SurTec 932» (rechts).

|

Ersatz von Mineralsäurebeizen

Oft werden im Reinigungsprozess von Stahl vor der Zinkphosphatierung Mineralsäurebeizen eingesetzt. Diese entfernen hartnäckige Verunreinigungen wie Oxidschichten an Laserschnittkanten, Schweissschmauch oder Zunder von der Oberfläche. In diesen Prozessketten stossen die phosphatfreien, multimetallfähigen Konversionsschichten an ihre Grenzen. Diese Verfahren verfügen über keinen Beizabtrag zur Entfernung von bereits gebildetem Flugrost. Auch schützen die nur wenige Nanometer dünnen Schichten nicht vor der Flugrostbildung auf den sehr aktiven Stahloberflächen im Ofen, mit negativen Folgen für Korrosionsschutz und Lackhaftung.

Durch den Einsatz von so genannten Neutralaktivatoren kann ein Ersatz der Phosphatierung allerdings ermöglicht werden. Diese Verfahren schützen den gereinigten Stahl vor Flugrostbildung und sind aus Sicht der Arbeitssicherheit und der Aggressivität gegenüber der Anlage und Einrichtung unbedenklicher als Mineralsäurebeizen.

Geringe Gefährdung

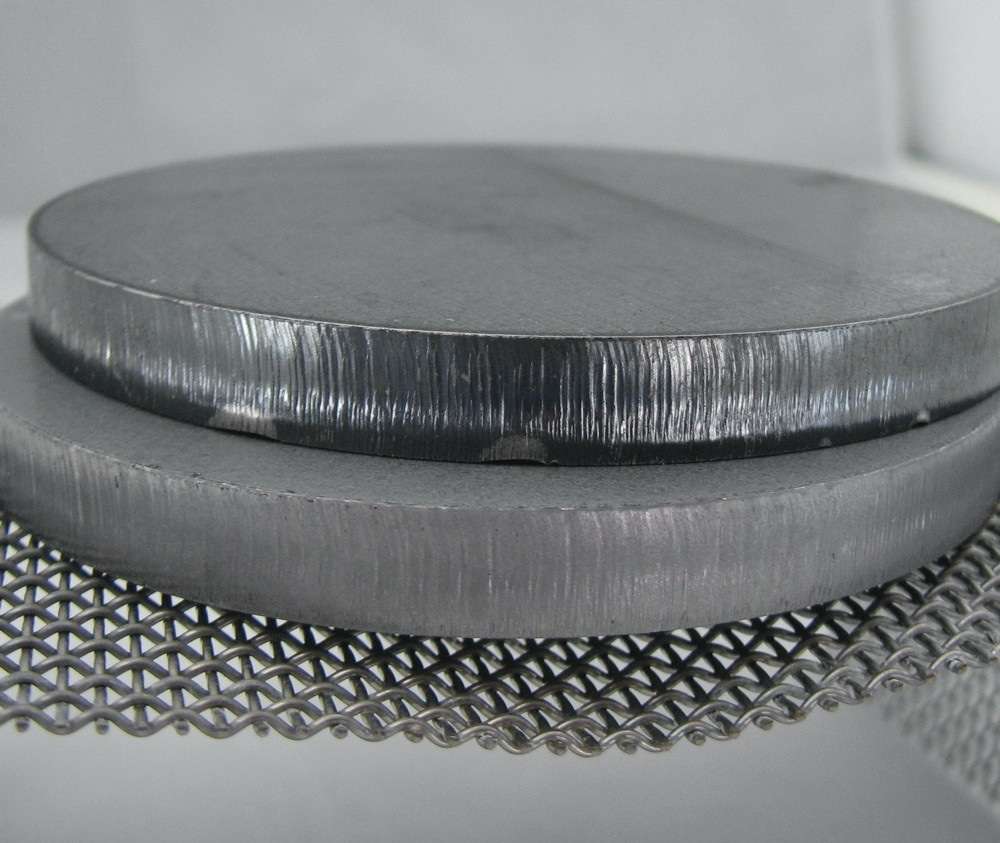

Das kennzeichnungsfreie Produkt «SurTec 414» entfernt Rost und Oxidschichten bei neutralem pH-Wert ebenso wie Kohlenstoffbeläge oder Pigmente. Mit entsprechender mechanischer Unterstützung ist selbst die Entfernung von Verglasungen an Laserschnittkanten möglich (Bild 6). Das hochkonzentrierte Produkt hat einen pH-Wert von etwa 6,5, ist tensidfrei und somit variabel einsetzbar. Für eine bessere Benetzung lässt sich dem Prozess ein recycelbares Tensid zusetzen, wodurch die Abreinigung beschleunigt und das Oberflächenfinish verbessert wird. Je nach Applikation werden Tauch- oder Spritztenside verwendet [2].

|

Bild 6: Reinigung von Laserschnittkanten. Oberes Teil: Anlieferungszustand mit verglasten, blau-schimmernden Oxiden an der Schnittkante; unteres Teil nach der Reinigung mit dem Neutralaktivator.

|

Ausblick

Bei der Umstellung auf Vorbehandlungsverfahren der neuen Generation wird den Reinigungsprozessen mehr abverlangt. Im Dialog mit dem Lieferanten kann der Prozess auf das Material und die Verunreinigung abgestimmt werden. Durch optimale Analytik und Prozesssteuerung lassen sich Kosten bei Energie, Abwasser und Chemikalien einsparen.

Literatur

[1]Kunz U.: Kriterien für die Auswahl des richtigen Reinigersystems. JOT Journal für Oberflächentechnik, Ausgabe 12/2013, S. 44 bis 47

[2]Röth P., Volk P.: Reinigung im neutralen pH-Bereich. JOT Journal für Oberflächentechnik, Ausgabe 6/2014, S. 28 bis 30

Dipl. Ing. (FH) Sascha Glück

Projektmanagement Metallvorbehandlung

SurTec Deutschland GmbH

D-64673 Zwingenberg

www.surtec.com

CH-Vertretung:

SurTec Schachen GmbH

Gewerbering

6105 Schachen

Tel. 041 497 00 60

Fax 041 497 00 61

mail@surtec.ch

www.surtec.ch

Des abonnements

Des abonnements