06 Januar 2015 |

Oberflächen POLYSURFACES 05/2014 |

Technique de revêtement

Beschichten von Geweben

Christoph Weih, Gerhard Wolf, Klaus Dotzler und Patrick J. Masset

Das thermische Spritzen ermöglicht durch die Herstellung von Schichten aus einer Vielzahl von Werkstoffen und Substratmaterialien eine Addition der vorteilhaften Werkstoffeigenschaften und veredelt somit einen Grundwerkstoff mit einer für die Anwendung optimierten Funktionsschicht. Durch die Werkstoffvielfalt bietet das Verfahren Lösungen für ein breites Spektrum an Einsatzgebieten. Die Möglichkeiten zur Modifizierung von Oberflächen durch Funktions- und Schutzschichten reichen dabei von Beschichtungen mit speziellen Aufgaben, wie dem Korrosions- und Verschleissschutz, der anwendungsangepassten Oberflächenmodifizierung für Verbindungstechniken (Klebe-, Löt- und Schweissapplikationen) oder für thermische/elektrische Eigenschaftsmanipulationen (Leitfähigkeit, Isolation) über die haptische Oberflächenabbildung bis hin zur Herstellung kompletter Bauteile.

|

Bild 1: REM-Aufnahme von der Oberfläche eines mit 30 g/m² Aluminium beschichteten Glasfasergewebes («Mtex»).

|

Verfahrensprinzip

Die Beschichtungstechnik «Thermisches Spritzen» ist ein Verfahren, bei dem der Spitzwerkstoff (Pulver, Draht) einer thermischen Energiequelle (Heissgas, Flamme, Lichtbogen, Plasma) zugeführt, in dieser aufgeschmolzen und durch einen Gasstrom beschleunigt wird. Der Sprühstrahl, bestehend aus heissen, schmelzflüssigen Partikeln, wird kontinuierlich an der zu beschichtenden Oberfläche vorbeigeführt. Dabei entsteht eine lamellar aufgebaute Schichtstruktur, da sich die aufgeschmolzenen Partikel aufgrund der hohen kinetischen Energie beim Aufprall auf die Oberfläche verformen und fladenartig erstarren. Der Haftmechanismus der entstehenden Funktionsschicht auf dem Substrat ist eine mechanische Verklammerung. Der Wärmeeintrag in das zu beschichtende Bauteil ist relativ gering. So sind Werkstoffkombinationen mit temperatursensiblen Substraten möglich, die sich mit anderen Verfahren nicht realisieren lassen [1].

Durch die Kombinationsvielfalt des Verfahrens ist auch die Realisierung von Sonderlösungen möglich, wie beispielsweise die Beschichtung oder das Einbinden von Gewebematerialien. Durch die gegebenen Freiheitsgrade bei der Kombination unterschiedlicher Werkstoffe und durch spezielle Verarbeitungstechniken sind Halbzeuge herstellbar, die eine hohe Flexibilität bei der nachfolgenden Bauteilfertigung und deren Funktionalität ermöglichen.

|

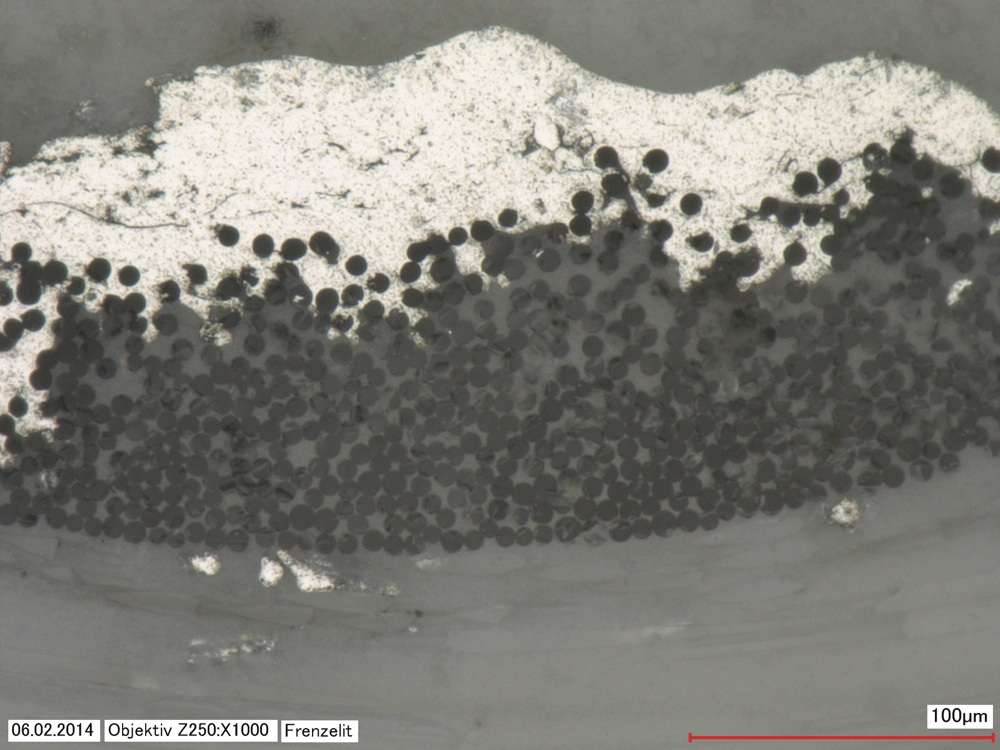

Bild 2: Draufsicht und Querschliff von Glasfasergewebe nach der Al-Beschichtung mit einem Sprühübergang.

|

Im Folgenden werden dazu als Entwicklungsbeispiele die Fertigung von flexiblen und versteiften Formteilen auf Basis von aluminiumbeschichteten Geweben («Mtex») beschrieben. Durch den Einsatz einer speziell entwickelten Spritztechnik und die Verwendung von Leichtbaumaterialien (Glasfaser, Aluminium) in Kombination mit weiteren Werkstoffen eröffnen sich Potenziale für den Leichtbau mit funktionalen Eigenschaften im thermischen Management, zur Abschirmung elektromagnetischer Strahlung oder im Verschleiss- und Korrosionsschutz. Glasfasergewebe sind in unterschiedlichen Webstrukturen, Dichten und Stärken als Rollenware am Markt verfügbar. Daher lassen sie sich in einem quasi-kontinuierlichen, automatisierten Prozess auf einer Transportwalze beschichten. Dabei wird die Spritzpistole an einer rotierenden Walze vorbeigeführt und trägt die Funktionsschicht in Form einer überlappenden Spirale auf (Bild 1).

Auch hier erstarren die schmelzflüssig auftreffenden Partikel auf der Gewebeoberfläche und verklammern sich mit der Faser (Bild 2). Durch den Prozess ist es möglich, Textilqualitäten mit geringen Schichtdicken (flexibel) bis hin zu dicken, geschlossenen Schichten (formsteif) zu generieren.

Der Beschichtungsvorgang kann gezielt lokal oder vollflächig fortgesetzt werden, um beispielsweise Lösungen für die Verbindungstechnik (z. B. in Form von Steck- und Schraubverbindungen, Schweiss- oder Angussenden) oder schnelle, formstabile und komplexe Funktionsbauteile zu realisieren (Bild 3) [2].

Bauteilintegration und Anwendungen

Aufgrund der Kombinationsvielfalt bei der Auswahl an Funktionswerkstoffen und des flexibel konfektionierbaren Gewebes ergibt sich ein breites Feld an möglichen Einsatzgebieten [3]. Thermisch gespritzte Gewebematerialien können für eine Vielzahl von Verbindungs- und Montagetechniken vorbereitet werden. Neben den üblichen Techniken wie Vernähen, Nieten, Stanzen oder dem Anbringen von Druckknöpfen sind bei massiv ausgeführten Bauteilen Klebe-, Löt- und Schweissverbindungen möglich. Auch ein direkter Anguss in einem Giessprozess ist für Gewebe- und Formteile realisierbar. Die metallisierten Gewebe werden heute meistens im Bereich des Wärmemanagements eingesetzt (Bild 4), da die metallische Schicht Eigenschaften aufweist, die dem Bulkmaterial gleichen. So kann die Beschichtung Funktionen zum Strahlenschutz erfüllen, Infrarotstrahlung grösstenteils reflektieren und durch die hohe thermische Leitfähigkeit Wärme schnell ableiten.

|

Bild 4: Formteilherstellung aus mit Aluminium beschichteten Glasfasergeweben («Mtex») für thermisches Management (Isolation), Flamm- und Feuerschutz (Quelle: Frenzelit Werke GmbH, Bad Berneck).

|

Bei mit Aluminiumfolien kaschierten Geweben werden organische Kleber verwendet, so dass deren Einsatztemperatur auf maximal rund 200 °C begrenzt ist. Thermisch gespritzte Al-Beschichtungen können ohne Zerstörung weit darüber hinaus thermisch belastet werden. Theoretisch ist eine Belastbarkeit auch über den Schmelzpunkt des Aluminiums hinaus möglich, da die einsetzende Al2O3-Bildung eine stabilisierende Wirkung auf die Beschichtung ausübt. Dies ermöglicht den Einsatz des Gewebes auch für Flamm- und Feuerschutzanwendungen. In der Verbindungstechnik sind Anwendungen zur Realisierung flexibler Übergänge denkbar, bei denen Baugruppen vor thermischer Belastung und/oder vor elektromagnetischer Strahlung geschützt werden müssen. Diese Art der Verbindungstechnik ist für spezielle Lösungen in Systemen denkbar, wo gleichzeitig thermische, elektrische und flexible Funktionen gefordert sind. Bereits eingesetzt werden die beschichteten Gewebe als flexible, thermoakustische Hitzeschilde im automobilen Motorraum und Abgasstrang, zur Isolation von Dieselaggregaten im maritimen Bereich, als Brandschott im Flugzeugbau, als Kabelschutz sowie als in Kunststoffbaugruppen integrierter Hitzeschutz.

Literatur

[1] Mathesius H., Krömmer W.: Praxis des thermischen Spritzens. Die Schweisstechnische Praxis, Band 37, DVS-Media 2009, ISBN 978-3-87155-552-7

[2] Tegeder G., Wirth W.: Beschichtung von Geweben mittels Thermischen Spritzens im Pilotmassstab. Tagungsband vom 3. GTV-Kolloquium «Thermisches Spritzen», Juni 2006, ISSN 1610-0530, S. 83 bis 88

[3] Wolf G., Dotzler K., Weih C., Masset P.: Thermisches Spritzen als Brücke im Systemleichtbau. In «Huber O., Bicker M. (Hrsg.) Systemleichtbau als ganzheitlicher Ansatz», 6. Landshuter Leichtbau-Colloquium, 2013, Landshut, LC-Verlag, ISBN 978-3-9812696-3-5, S. 175 bis 187

Dipl.-Wirt.-Ing. (FH)

Christoph Weih

Dipl.-Ing. Gerhard Wolf

Klaus Dotzler

Dr. HDR Patrick J. Masset

Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik (UMSICHT)

Institutsteil Sulzbach-Rosenberg

An der Maxhütte 1

D-92237 Sulzbach-Rosenberg

Tel. +49 966 90 84 72

Fax +49 966 90 84 71

patrick.masset@umsicht.fraunhofer.de

www.umsicht-suro.fraunhofer.de

Christoph Weih

Dipl.-Ing. Gerhard Wolf

Klaus Dotzler

Dr. HDR Patrick J. Masset

Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik (UMSICHT)

Institutsteil Sulzbach-Rosenberg

An der Maxhütte 1

D-92237 Sulzbach-Rosenberg

Tel. +49 966 90 84 72

Fax +49 966 90 84 71

patrick.masset@umsicht.fraunhofer.de

www.umsicht-suro.fraunhofer.de

Abonnements

Abonnements