26 April 2013 |

Oberflächen POLYSURFACES 06/2012 |

Équipements d’entreprise

Den Leckagen auf der Spur

Regelmässige Kontrollen der Druckluftinstallation sind von grosser Wichtigkeit. Denn falsche Installationen treiben die Energiekosten für die Erzeugung der Druckluft unnötig hoch, da der Kompressor mehr Luft bereitstellen muss als bei optimaler Auslegung nötig wäre. Das Einsparpotenzial ist selbst bei kleineren Betrieben beträchtlich.

In acht von zehn Betrieben wird Druckluft, sprich teure Energie, zuhauf vergeudet. Fast 30% der Kompressorleistung geht auf dem Weg zum Verbraucher – zum Beispiel einem Druckluftwerkzeug – verloren, weil die Luftleitungen unterdimensioniert sind, falsch installiert wurden und/oder die Werkzeuge mit den falschen Armaturen und Fittings angeschlossen sind. Doch wenn zum Beispiel der Fliessdruck im Leitungsnetz von 7 auf 5 bar fällt, kann die Werkzeugleistung um bis zu 50% sinken. Schon bei einem Rückgang von gut 6 auf 5 bar geht die Lastdrehzahl je nach Werkzeugart zum Teil um 25% zurück, obwohl die Leerlaufdrehzahl nur um 5% abnimmt.

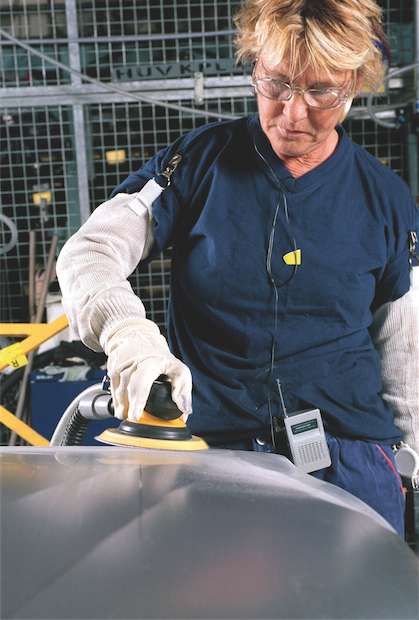

Dies fällt vor allem etwa bei Schleifmaschinen ins Gewicht, mit denen ein Mitarbeiter während seiner Arbeitszeit möglichst ergonomisch möglichst viel Material etwa von Gussteilen oder anderen Oberflächen abtragen soll. Egal ob geschruppt und geschliffen, getrennt oder entgratet wird: Je niedriger die Leistung eines (Schleif-)Werkzeugs ist, umso länger dauert die Arbeit. Aber auch die meisten Druckluftschrauber und selbst Blaspistolen arbeiten effizienter, wenn der Druck stimmt.

|

Druckluft ist in vielen Betrieben ein wichtiger Energieträger. Sie treibt etwa Schleifmaschinen, Schraubwerkzeuge, pneumatische Antriebe oder Lackierpistolen an. Doch wenn zu viel Druckluft auf dem Weg zum Werkzeug verloren geht, sinkt die Leistung und die Energie- und Arbeitskosten steigen. (Bilder: Atlas Copco Tools).

|

Druckverluste lassen sich eindämmen

Druckverluste sind vom Strömungsvolumen abhängig. Ein höherer Durchfluss führt immer zu höheren Verlusten. Doch man kann sie gering halten. Ein Druckabfall entsteht einerseits durch zu geringe Leitungsquerschnitte und andererseits durch Strömungswiderstände in Armaturen und Leitungszubehör – von Rauigkeiten der Wandungen einmal ganz abgesehen. Laufen gleichzeitig mehr Luftverbraucher (z. B. Werkzeuge oder pneumatische Antriebe) als bei der Auslegung des Leitungsnetzes geplant waren, kommt es ebenfalls zu Druckverlusten.

Um korrekt zu funktionieren, brauchen Druckluftwerkzeuge einen gewissen Fliessdruck. Die Schleifmaschinen, Niet- und Meisselhämmer oder Schraubwerkzeuge von Atlas Copco Tools sind zum Beispiel auf einen Fliessdruck von 6,3 bar ausgelegt. Das ist der Druck, der tatsächlich am Werkzeug ankommt und nicht etwa jener, der an der Wartungseinheit (Luftaufbereitungseinheit) anliegt. Es reicht also nicht, am Manometer der Wartungseinheit nachzuschauen, wenn anschliessend noch mehrere Kupplungen und Schlauchstücke folgen. Mit speziellen Messgeräten lässt sich der tatsächliche Fliessdruck überprüfen.

Damit die jeweils ideale Luftmenge am Lufteinlass der Werkzeuge ankommt, sollte das gesamte Leitungsnetz grundsätzlich so dimensioniert sein, dass bis zum Arbeitsplatz nicht mehr als 0,1 bar verloren geht. Auf dem sich anschliessenden Luftweg von der Stichleitung bis ins Werkzeug braucht der Druckverlust nicht mehr als 0,6 bar zu betragen und sollte keinesfalls über 0,9 bar liegen. Mit dem richtigen Zubehör lässt sich der Verlust gering halten. Bei der Wahl des Anschlusszubehörs, also der Schläuche, Armaturen und Wartungseinheiten (Filter, Regler, Öler) sowie Kupplungen und Fittings sollte man sich daher am maximal erlaubten Druckabfall orientieren. Dies kommt auf Dauer billiger, als den Netzdruck zu erhöhen.

|

Die meisten Werkzeuge sind für einen Fliessdruck von gut 6 bar ausgelegt. Doch wenn am Arbeitsplatz nur 5 bar ankommen, sinkt die Leistung erheblich, besonders bei Schleifmaschinen, die viel Material abtragen sollen. Der Druckverlust kostet nicht nur unnötig viel Strom, der Mitarbeiter muss auch länger arbeiten.

|

Nennenswertes Einsparpotenzial selbst in kleinen Betrieben

Die Folgen falscher Installationen machen sich viele Betriebe gar nicht klar: Die Energiekosten für die Erzeugung der Druckluft sind weit höher als nötig, denn der Kompressor muss einen höheren Druck bereitstellen, als bei optimaler Auslegung nötig wäre. Das Einsparpotenzial liegt selbst bei kleineren Betrieben oft bei einigen Tausend Franken im Jahr. Wie teuer Leckagen kommen, macht folgende Faustregel deutlich: Ein um 1 bar höherer Druck am Kompressor, als bei richtiger Auslegung des Leitungsnetzes und der Werkzeuganschlüsse erforderlich wäre, kostet je nach Kompressorgrösse 6 bis 10% mehr Leistungsaufnahme. Nicht zu reden vom Klimaschutz sowie den Arbeitsmehrkosten. Denn Mitarbeiter benötigen mehr Zeit, wenn das Werkzeug langsamer ist.

Zu klein gewählte Kupplungen, zu lange Schläuche oder solche mit zu kleiner Nennweite führen zu Druckverlusten. Wer ein Leitungsnetz und die Anschlüsse der Arbeitsplätze plant, sollte sich klarmachen, dass jede Kupplung – und sei sie noch so gut – Druckverluste mit sich bringt. So erleichtert beispielsweise ein Kurzschlauch zwar die Handhabung des Werkzeugs, kann aber wegen der zusätzlichen Kupplung und der Querschnittsreduzierung zu Druckverlusten von bis zu 0,5 bar führen, abhängig von seiner Grösse und dem Luftbedarf des Werkzeugs.

Daher gilt: Schlauchdurchmesser sollten möglichst gross sein, Kupplungen sollten hohe Durchflussmengen erlauben und Wartungseinheiten sollten auf geringe Druckverluste hin optimiert sein. All das hilft, die Druckverluste in der Installation niedrig zu halten, die Produktivität zu steigern und Energiekosten zu senken.

|

Die Druckluftversorgung sollte gut geplant werden. Schläuche, Kupplungen und Leitungen sollten richtig dimensioniert sein, sonst steigen die Energiekosten für die Lufterzeugung schnell unnötig in die Höhe.

|

Leckagen

In einem gut dimensionierten und sorgfältig gewarteten Leitungssystem sollten nicht mehr als 5% der installierten Kompressorleistung wortwörtlich flöten gehen. Leider sind Leckageverluste von 15%, ja sogar 30% in älteren, Stück um Stück gewachsenen Leitungsnetzen keine Seltenheit. Ein Beispiel: Wenn sich alle Leckagen im Leitungssystem zu einem Loch von 5 mm Durchmesser addieren, gehen bei einem Netzdruck von 7,3 bar in jeder Sekunde 27 l Druckluft verloren. Um dies auszugleichen, werden 10,3 kW zusätzliche Kompressorenergie benötigt. Dieses Loch führt zu zusätzlichen jährlichen Energiekosten. Es lohnt sich also, Leitungen und Anschlüsse regelmässig zu prüfen. Hier einige wichtige Kontrollen:

1. Fliessdruck

Mindestens einmal im Jahr sollte man bei jedem Druckluftwerkzeug den Fliessüberdruck am Werkzeugeintritt überprüfen. Liegt er bei den geforderten rund 6 bar, für die die meisten Werkzeuge ausgelegt sind, wenn der Luftdurchsatz am grössten ist? Falls der Druck höher ist, kann man entweder einen Regler installieren oder den Druck am Kompressor senken. Ist der Druck niedriger, geht die Kontrolle wie folgt weiter.

2. Regler/Manometer

Zur Funktionskontrolle wird der Regler geschlossen und geöffnet. Dann wird die Manometerfunktion im Bereich 0 bis 6,3 bar überprüft.

3. Luftfilter

3. Luftfilter

Es sind Wasser und Verunreinigungen abzulassen, denn zugesetzte Filter können die Durchflussmenge und damit den Fliessdruck am Verbraucher verringern. Der Filtereinsatz ist herauszunehmen und zu reinigen. Einbaufolge und -lage: Von der Anschlussleitung in Richtung Verbraucher gehend, sollten die Armaturen in der Folge Absperrventil, Luftfilter, Regler und Öler (Schmiergerät) montiert sein. Der Pfeil auf Luftfilter, Regler und Öler muss immer in Luftstromrichtung zum Verbraucher, also dem Werkzeug, zeigen. Dann sollte kontrolliert werden, ob die Kupplungen beschädigt oder abgenutzt sind. Zu kleine Kupplungen sind der häufigste Anschlussfehler.

4. Luftschlauch

Ist der Schlauch beschädigt oder abgenutzt? Hat er die zum Luftbedarf des Werkzeugs passende Grösse? Häufig haben Schläuche eine zu geringe Nennweite oder sind zu lang.

5. Dimension der Armatur

Der vom Werkzeug benötigte Luftdurchsatz bestimmt den Schlauchdurchmesser und die Grösse der Wartungseinheit. Die zum Werkzeug jeweils empfohlene Schlauchgrösse bezieht sich auf eine Schlauchlänge von 5 m. Muss der Schlauch länger sein, ist ein grösserer Innendurchmesser zu wählen, damit der Druckabfall nicht zu hoch wird. Faustregel: Bei Schlauchlängen zwischen 5 und 15 m den Nenndurchmesser um eine Nummer grösser wählen und ab 15 bis 50 m zwei Nummern grösser. Hat die Anschlussleitung nur einen Anschluss, muss der Durchmesser mindestens die gleiche Grösse haben wie die empfohlene Schlauchgrösse; er kann aber auch grösser sein. Mehrere Anschlüsse an derselben Abgangsleitung setzen einen entsprechenden Nenndurchmesser (auch der Speiseleitung) voraus. Für vier 10-mm-Anschlüsse ist zum Beispiel eine 19-mm-Leitung erforderlich.

|

Selbst Betriebe mit einem kleinen Leitungsnetz und wenigen Werkzeugen können dauerhaft schnell Hunderte bis einige Tausend Franken im Jahr sparen, wenn sie ihr Netz optimieren.

|

Ist das Druckluftnetz in Ordnung?

Flickwerk oder Querschnittsverengungen lassen sich mit blossem Auge erkennen. Bei der Leckagesuche helfen Ohr und Seifenlauge oder ein Leckagesuchgerät. Wer es ganz genau wissen will, kann auch die Fachleute von Atlas Copco Tools zu Rate ziehen, welche die Installation auf Herz und Nieren prüfen. Denn ob beispielsweise die Verteilerleitung eine ausreichende Grösse für die Anzahl der zu versorgenden Anschlussleitungen hat, sieht man ihr nicht unbedingt an. So kann eine Verteilerleitung mit 2" Nenndurchmesser ohne Druckabfall höchstens einen 2"-Anschluss, zwei 1,5"-Anschlüsse, vier 1"-Anschlüsse, acht 3/4"-Anschlüsse oder 16 1/2"-Anschlüsse versorgen. Die Leitungslänge und der Ausnutzungsgrad der Verbraucher sind dabei nicht berücksichtigt.

Da normalerweise im Laufe der Zeit immer mehr Druckluftverbraucher an ein Leitungsnetz angeschlossen werden, ist eine regelmässige neue Berechnung ratsam. Genauso lässt sich in entgegen gesetzter Richtung Geld sparen und en passant das Klima schonen: Denn ein regelmässiges Überprüfen der Luftversorgung ist auch dann sinnvoll, wenn zum Beispiel Druckluftwerkzeuge durch Elektroschrauber ersetzt werden. Die entsprechende Verringerung des Einspeisedrucks oder -volumens kann ebenfalls helfen, beträchtliche Summen zu sparen.

|

Installationsleitfaden für Druckluftwerkzeuge

Das Taschenbuch «Volles Rohr für mehr Produktivität» von Atlas Copco Tools ist ein hilfreicher Installationsleitfaden für Druckluftwerkzeuge. Auf 76 Seiten erfahren Anwender, wie sie ihr Druckluftnetz möglichst frei von Leckagen halten, die richtigen Rohr- und Schlauchquerschnitte sowie geeignetes Zubehör wählen und an den Werkzeugen einen ausreichenden Fliessdruck sicherstellen. Die Broschüre ist kostenlos erhältlich: tools.ch@ch.atlascopco.com.

|

Atlas Copco Tools Schweiz

Büetigenstrasse 80

2557 Studen

Tel. 032 374 16 00

Fax 032 374 16 30

tools.ch@ch.atlascopco.com

www.atlascopco.com

Abonnements

Abonnements