16 April 2019 |

Oberflächen POLYSURFACES 01/2019 |

Galvanotechnik

Eine vielseitige Leiterplattenanlage

Die im Folgenden beschriebene Galvanisieranlage «SigmaPlat Line» wurde im August 2018 der GreenSourceFabrication LLC in Charlestown (USA) übergeben. Diesen Auftrag hatte die Ludy Galvanosysteme GmbH gewonnen, weil unter anderem für die vom Kunden geforderte Vielseitigkeit neue innovative Lösungen angeboten werden konnten.

| Vordere Ansicht der zweireihigen Galvanisieranlage «SigmaPlat Line». (Bilder: LUDY Galvanosysteme GmbH) |

Anforderungen an die Galvanisieranlage

An einen Hersteller von Leiterplatten werden viele und neue Anforderungen bezüglich der Leiterplattentechnik herangetragen. Er kann sie optimal nur in enger Zusammenarbeit mit dem Anlagenhersteller und mit dem Lieferanten des Elektrolyten lösen. Dies zeigte sich wieder einmal mehr beim realisierten, sehr ehrgeizigen Projekt. In einer einzigen Anlage mussten zur Abscheidung von Kupfer und Nickel/Gold folgende Galvanisierarten und Funktionen möglich sein: Panel & Pattern Plating, Blind Micro Via Plating, Via Filling Plating, Button Plating und Resist Strip. Das Substrat reicht von Flex-Schaltungen bis zu einer Dicke von 6,2 mm. Die Bohrungen haben ein Aspek- Ratio von bis zu 1:50. Das Behandlungsgut ist automatisch zu beschicken und zu entleeren.

Um eine derartig vielseitige Anlage optimal projektieren zu können, hat man dem Kunden umfangreiche Galvanisierversuche vorgeschlagen. So wurde eine Versuchszelle im Massstab 1:1 für sauer Kupfer entwickelt und gebaut. Sie hatte Variationsmöglichkeiten unter anderem für die hydrodynamischen Bedingungen des Elektrolyten, Eduktorenanströmung vertikal und horizontal, Warenbewegungen, inerte Anoden, Anoden-Kathoden-Abstand, Rüttler, Elektrolyttemperatur, elektronische Gleichrichter für Gleichstrom sowie bipolaren Pulsstrom 1:3.

Die Galvanisierversuche führte der Kunde in den USA zusammen mit seinem Elektrolyt-Lieferanten Atotech durch. Die Ergebnisse flossen dann in die endgültige Auslegung und Herstellung der Galvanisieranlage ein, nämlich in eine Tauchbadanlage in zweireihiger Aufstellung einschliesslich von drei Koordinatentransportwagen mit integrierten Umsetzern, die für die geforderten Aufgaben bestens gerüstet sind. Durch diesen vorgelagerten finanziellen und zeitlichen Aufwand, dessen Kosten der Kunde und der Anlagenhersteller trugen, erhielten schon im Voraus die zwei massgeblich beteiligten Unternehmen die Gewissheit über die tatsächliche Leistungsfähigkeit des gesamten Projektes.

Die Kupferzellen

Das Herzstück der gelieferten Galvanisieranlage sind die Kupferzellen. Sie sind ausgelegt für Leiterplatten von minimal 18 x 24“ und maximal 21 x 24“. Am Ende der zwei Aufstellungsreihen der Anlage befinden sich jeweils sechs Kupferbäder à vier Positionen. Das Besondere der Aufstellung ist, dass die Kupferbäder der beiden Reihen miteinander vereint sind. Sie bestehen praktisch aus einem breiten Behälter über den Mittelgang der Anlage hinweg von einer Reihe zur anderen. Diese Verbindung stellt sicher, dass an den beiden Ablagestellen der Warenträger der genau gleiche Zustand des Elektrolyten besteht. Alle Massnahmen zur Konditionierung des Elektrolyten sind für beide Positionen beziehungsweise Ablagestellen nur einmal erforderlich. Die vorstehend genannte Vielseitigkeit der Galvanisieranlage, vor allem der Kupferzellen, erforderte aufwendige Massnahmen zur Realisierung bestimmter hydrodynamischer Bedingungen. Gelöst wurde dies mittels so genannter Anodenboxen. Sie sind in der elektrolytischen Kupferzelle beidseitig der zu behandelnden Leiterplatten angeordnet. An den Anodenboxen fallen die besonders vielen Eductoren auf.

Vor den Anodenboxen in Richtung zur Leiterplatte gesehen, befinden sich die drei inerten segmentierten Anoden. Vor jedem Eductor sind sie entsprechend ausgeschnitten. Die wassergekühlten elektronischen Gleichrichter können sowohl Gleichstrom als auch bipolaren Pulsstrom liefern. Eine Leiterplatte wird von vier Klammern gegriffen, die je Klammer für sich pro Seite vier Kontakte aufweist. Somit wird eine völlig gleichmässige Einspeisung des Galvanisierstromes in beide Seiten jeder Leiterplatte sichergestellt.

Die Kupferergänzung des Elektrolyten erfolgt mit Kupferoxid. Dieses wird in einem speziellen Behälter mit einer Rühreinrichtung gelöst und bedarfsgerecht jedem Kupferbad einschliesslich weiterer drei Additive zu dosiert. Zur thermischen Konditionierung ist jedes Kupferbad mit einer Heizung und Kühlung ausgerüstet. In jeder Kupferzelle befindet sich auch eine vielseitige gesteuerte Warenbewegungseinrichtung in drei Richtungen. Des Weiteren befinden sich nicht nur an den Kupferzellen Rüttler für den Warenträger sondern auch in allen weiteren Aktivbädern.

Innovatives Koordinatentransportsystem

Vorteilhaft und innovativ ist es auch, dass sich die drei Transportwagen der Galvanisieranlage ebenfalls über die beiden Badreihen und damit auch zugleich über die breiten Kupferbäder erstrecken. Sie enthalten nicht nur die übliche Hubeinrichtung für jede Badreihe, sondern auch jeweils eine Einrichtung zur Querumsetzung der Warenträger von einer Reihe zur anderen. Somit hat die Galvanisieranlage auch drei Querumsetzer, die an jeder beliebigen Position entlang der Anlage Warenträger umsetzen können. Dies erhöht ganz erheblich die Flexibilität bei der frei wählbaren Erstellung der Zeit-Weg-Diagramme einschliesslich der Optimierung des Durchsatzes der sich auf den Speicherplätzen befindlichen beschickten Warenträger. Zudem wird eine Anlagenposition in beiden Badreihen für den ansonsten erforderlichen stationären Querumsetzer eingespart. Die Übertragung der Signaldaten in beiden Richtungen und die Positionierung der Transporteinheiten erfolgt optisch ganz innovativ über Infrarot-Laserstrahl und ist komplett ohne Schleppkabel installiert.

Die zweireihig angeordnete 32 m lange Grossanlage ist des Weiteren mit den bekannten Einrichtungen von Galvanisieranlagen ausgestattet. Diese verfügen über eine hohe Qualität, worauf bei Ludy traditionell besonderer Wert gelegt wird. Dazu gehören zum Beispiel auch die Ausführung der Metallkonstruktion der Anlage komplett mit V4A-Edelstahl sowie eine Zusammenarbeit mit namhaften Unterlieferanten. So kommen zum Beispiel die hochkomplexe Softwaresteuerung von IWAC, die elektronischen bipolaren Gleichrichter von plating electronic, die Eduktorpumpen von ASV-Stübbe sowie die Umwälzpumpen und Filtergeräte von Sager + Mack.

Weitere Details der Galvanisieranlage

Eine zentrale Bedeutung in diesem Projekt kam auch der Gleichrichtertechnik zu, da sich die spezifisch geforderten und anspruchsvollen Beschichtungsaufgaben und die Vielseitigkeit im Produkt- und Prozessspektrum nur mit Hilfe von Reverse Puls Plating (RPP) realisieren lassen. Hier wird auf die Erfahrung und die hohe Zuverlässigkeit der Gerätetechnik der plating electronic GmbH vertraut. Das Unternehmen zählt weltweit zu den Technologieführern im Bereich der Pulsgleichrichtertechnik und führte vor rund 30 Jahren als Pionier diese komplexe Technik für Galvanisieranlagen weltweit ein. Aufgrund der individualisierten Gerätetechnik in enger Abstimmung für die spezifischen Anlagen erfolgt die Entwicklung und Produktion der Geräte in Deutschland.

Die kompakten Geräte können aufgrund der wassergekühlten Ausführung in unmittelbarer Badnähe installiert werden. Dadurch und durch die spezielle Technik zur Generierung der pulsförmigen, mehrkanaligen Ausgangsströme lassen sich die perfekten und komplexen Pulsformen nicht nur erzeugen, sondern auch bis zu den zu galvanisierenden Leiterplatten formgenau übertragen.

Jedes Anodensegment wird mittels eines individuellen Pulsgleichrichters gespeist. Dabei ist es notwendig, die Pulssequenzen entsprechend der Leiterplattenart je Warenträger für die Vorder- und Rückseite zu synchronisieren. Die Aktivierung der Synchronisation erfolgt über die übergeordnete Steuerung. Die Pulssequenzen für die Vorder- und Rückseiten können bedarfsgerecht phasenverschoben betrieben werden, um somit bestmögliche Beschichtungsergebnisse zu erreichen.

Als international aufgestellter Hersteller von Pumpen, Armaturen sowie Mess- und Regeltechnik ist ASV-Stübbe ein zuverlässiger Partner für die Realisierung von Exportprojekten. Bei der Auslegung der Pumpen und Armaturen kann das Unternehmen auf eine langjährige Erfahrung in der Metall- und Kunststoffverarbeitung zurückgreifen, vor allem für die Leiterplattentechnik sowie im Umgang mit anspruchsvollen chemischen Stoffen. Mit ihren magnetgekuppelten Pumpen und den Armaturen wird ASV-Stübbe den hohen Qualitätsansprüchen von Ludy gerecht.

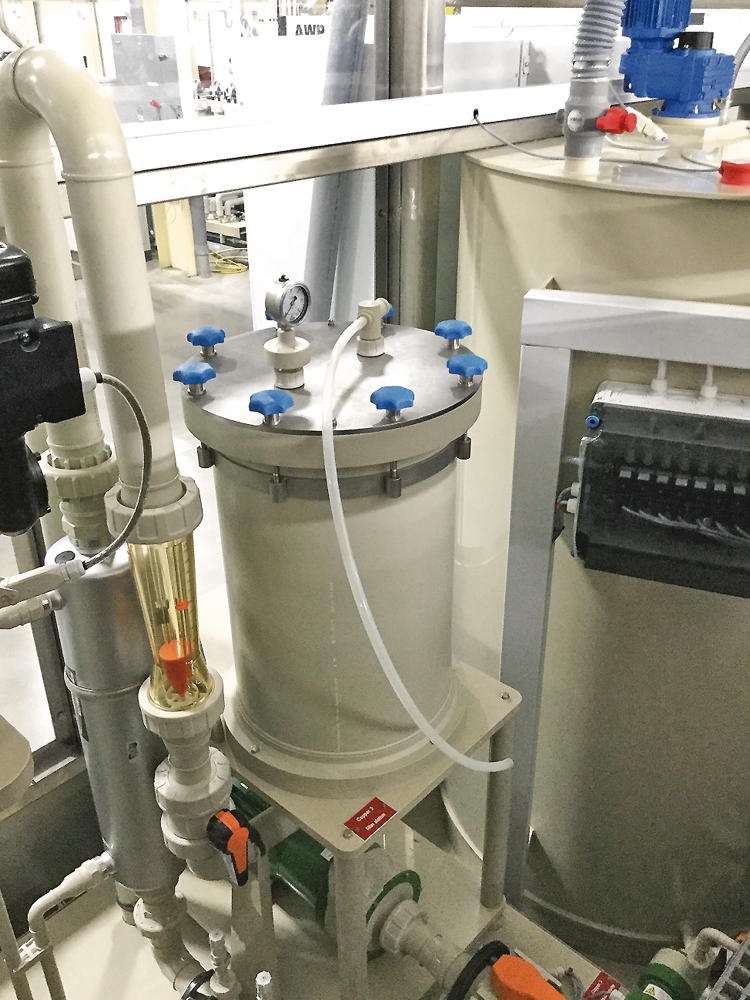

Für ein perfektes Beschichtungsergebnis benötigt eine Galvanikanlage unter anderem eine optimal abgestimmte Filtertechnik mit entsprechend angepassten Filterpumpen. Dafür kommen Filterstationen und magnetgekuppelte Pumpen von Sager + Mack zur Anwendung. Sie bieten optimierte Strömungsverhältnisse, die den Energiebedarf für die Anwendungen erheblich verbessern. Ein weiterer wesentlicher Vorteil ist das ergonomische Handling der Filterstationen, was sich äusserst positiv auf die Arbeiten an der Galvanisieranlage auswirkt. Die Pumpen sind durch ihre ausgefeilte Bauart weniger verschleissanfällig und liefern damit lange Einsatzzeiten. Je nach Anwendungsfall werden standardmässig als Werkstoffe PP; PVDF und Edelstahl eingesetzt. Alle verwendeten Produkte sind hochbeständig gegenüber den eingesetzten Chemikalien. Das Unternehmen zeichnete sich als leistungsstarker und zuverlässiger Partner für diese individuell konzipierte Anlage aus.

Umweltverträglichkeit und Trocknung

Bei der Planung und Realisierung einer Galvanisieranlage wird bei Ludy stets ein grosser Wert auf eine möglichst grosse Umweltverträglichkeit gelegt. Ein Beweis dafür ist die vollständige Einhausung der Anlage, Behälter, Deckel und die durchgängige Tropfschale unter den Bädern. Besonders zu erwähnen ist die nahezu vollständige Abwasserfreiheit der Anlage. Das Abwasser wird in einer aufwändigen separaten Anlage aufbereitet und als destilliertes Wasser in einem 20-m³-Vorratstank der Galvanisieranlage als Prozesswasser wieder zur Verfügung gestellt. Diese Abwasseranlage lieferte eine renommierte Fachfirma.

Die Trocknung der Leiterplatten erfolgt mit der bewährten und zum Patent angemeldeten Ludy-Drainierung. Die damit verbundene Einsparung von Energie im Vergleich zu den üblichen Umlufttrocknern wird durch Entfeuchtung der Luft des Dränierbehälters erreicht.

Weitere Einrichtungen und Funktionen

Weitgehend bekannte Einrichtungen und Funktionen runden das Konzept einer vielseitigen Galvanisieranlage ab. So wurden in dieser Anlage auch realisiert:

• Automatische Beschickung und Entleerung der Warenträger mittels Roboter

• Energieübertragung zu den Transportwagen ohne Schleppkabel

• Speicherplätze zur Erzielung der optimalen Anlagenbelegung

• Wartungsgänge beidseitig der Bäder

• Automatische Dosiereinrichtungen

• Elektrolytische Entmetallisierung der Gestelle

• Filter mit 5-µm-Kerzen

• Filterpumpen und Durchflussmesser

• Aktivkohlefilter

• Resist-Stripper mit zugehörigem Bandfilter

• Absaugung mit Bäderabdeckung

• Komplette Einhausung der Galvanisieranlage

• Zugänge mit durch lichtschrankengesicherte Schiebetüren

• Elektronische Steuerung und Visualisierung der Galvanisieranlage

• Automatische Optimierung des Warendurchsatzes

• Protokollierung des Warendurchsatzes und weiterer Ereignisse

• Schnittstelle zu einem übergeordneten Leitrechner

Fazit

Dieses innovative Projekt offenbarte sehr deutlich die vielen unterschiedlichen und sehr anspruchsvollen technischen Funktionen, die eine Galvanisieranlage zum Galvanisieren von hochtechnischen Leiterplatten erfüllen muss. Es ist eine Herausforderung, eine derartig komplexe Anlage zu realisieren. Mit umfangreichen Erfahrungen und daraus resultierenden innovativen Ideen, gepaart mit Unternehmergeist aller Beteiligten, lassen sich immer wieder die erforderlichen Lösungen finden und realisieren.

LUDY Galvanosysteme GmbH

Bitscher Strasse 6

D-66957 Vinningen

Tel. +49 6335 858 620

Fax +49 6335 858 62 15

info@ludy.de

www.ludy.de

Abonnements

Abonnements