27 Januar 2015 |

Oberflächen POLYSURFACES 05/2014 |

Prétraitement

Endlich nicht mehr ätzend

Petra Röth und Peter Volk

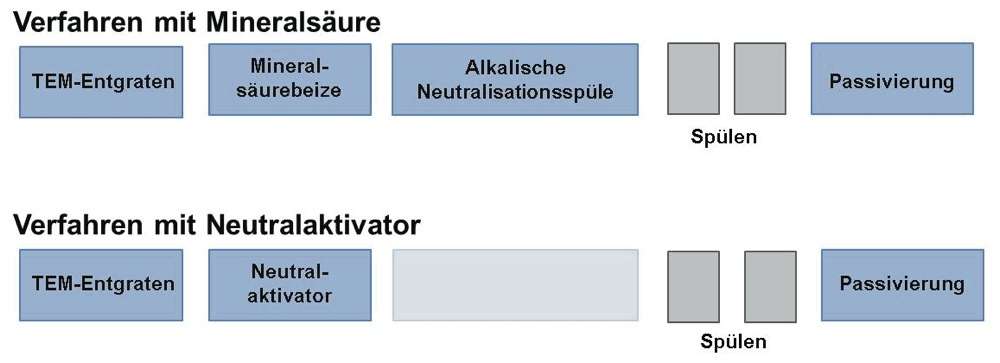

Entgratungsprozesse wie TEM (Thermal Explosion Machining), ECM (Electro Chemical Machining) oder auch das chemische Entgraten hinterlassen auf der Oberfläche starke und die Weiterverarbeitung störende Rückstände wie Zunder, Oxide, Kohlenstoff oder Salzkrusten. Vor allem nach dem TEM-Entgraten waren bis vor kurzer Zeit Mineralsäuren unumgänglich, um die Oxidschichten von der Oberfläche zu entfernen (Bild 1).

|

Bild 1: Stahldrehteile nach dem thermischen Entgraten vor (links) und nach dem Entrosten (rechts) mit «SurTec 414».

|

Herkömmliche Verwendung von Mineralsäurebeizen

Die Verwendung von Mineralsäuren ist aus Sicht der Arbeitssicherheit und aufgrund der Aggressivität gegenüber Anlagenmaterial und Einrichtung kritisch zu sehen. Ebenso müssen technische Defizite wie Flugrostbildung auf der Ware und die Gefahr der Wasserstoffversprödung in Kauf genommen werden. Ein wesentlicher Nachteil von Mineralsäurebeizen ist zudem, dass die gebeizten Oberflächen nachfolgend in einer hochalkalischen Neutralisation zu behandeln ist. Der dabei entstehende Schlamm ist ein weiterer negativer Aspekt, und häufige Badwechsel sind vorprogrammiert.

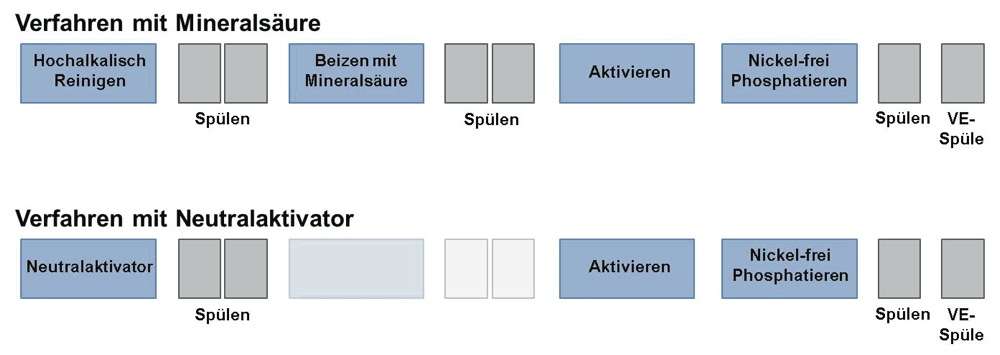

Wird dagegen ein Neutralaktivator verwendet, sind die gereinigten Oberflächen deutlich weniger anfällig gegen Flugrostbildung und auf die alkalische Neutralisationsspüle kann verzichtet werden. Bild 2 zeigt einen Vergleich zwischen der konventionellen Reinigung nach dem TEM-Entgraten mit der neuen neutralen Variante.

Geringere Gefährdung durch den Neutralaktivator

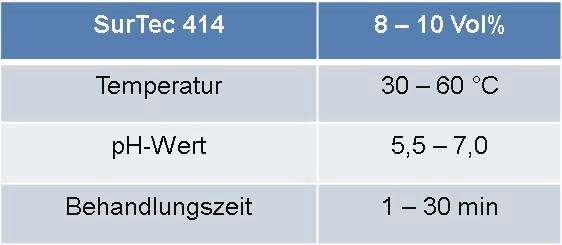

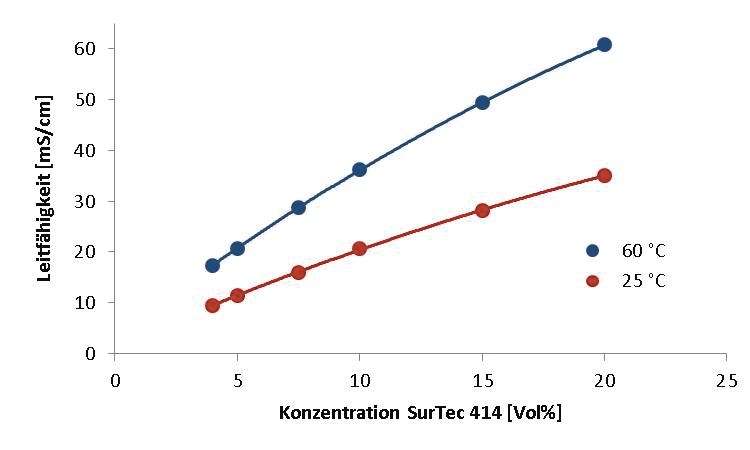

Das kennzeichnungsfreie Produkt «SurTec 414» entfernt Rost und Oxidschichten bei neutralem pH-Wert ebenso wie Kohlenstoffbeläge oder Pigmente. Das hochkonzentrierte Produkt hat einen pH-Wert von etwa 6,5 und ist tensidfrei, so dass es hinsichtlich der Applikation variabel einsetzbar ist. Für eine bessere Benetzung kann dem Prozess ein recycelbares Tensid zugesetzt werden, wodurch die Abreinigung beschleunigt und das Oberflächenfinish verbessert wird. Je nach Applikation werden Tauch- oder Spritztenside verwendet [1]. Einen Überblick über die Anwendungsparameter gibt Tabelle 1.

Das Verfahren ist geeignet zur Behandlung von Eisen- und Stahlteilen, materialverträglich mit Aluminiumwerkstoffen und besteht aus zwei Komponenten. Mit der Hauptkomponente «SurTec 414» erfolgen der Neuansatz und die Badergänzungen im laufenden Betrieb. Dabei lässt sich die Konzentration sehr einfach und präzise über die Leitfähigkeit der Badlösung analysieren (Bild 3). Die zweite Komponente des Verfahrens ist das Additiv «SurTec 414 A», das benötigt wird, um einem pH-Anstieg der Prozesslösung durch die abgereinigten Verschmutzungen entgegenzuwirken. Die Reinigungskraft wird aufrechterhalten und die Badstandzeit verlängert. Dies bedeutet, dass lediglich zwei sehr einfach bestimmbare Parameter zur Prozessführung notwendig sind. Die Überwachung der beiden Wirkkomponenten über Leitfähigkeit beziehungsweise pH-Wert ermöglicht zudem eine automatische Prozessführung.

Als Prozessschritt während der Vorbehandlung

Der Neutralaktivator findet in der Praxis immer häufiger Anwendung als Ersatz für konventionelle Mineralsäurebeizen. Im Vordergrund steht dabei die Nachbehandlung nach dem thermischen und dem chemischen Entgraten. Lange Standzeiten, hohes Schmutztragevermögen (bis zu 20 g/l Eisen einlösbar) und die einfache Handhabung überzeugen die Anwender.

Auch vor einer anschliessenden Lackierung kann der Neutralaktivator wesentliche Vorteile bieten. Die Aufgabe ist hier die Entfernung störender Verunreinigungen wie Rost, der zum Beispiel durch eine unsachgemässe Lagerung entstehen kann. Auch Oxide, verursacht durch Schweissprozesse oder Laserschneiden, gilt es zu entfernen. Auf diesen Verunreinigungen können keine Konversionsschichten ausgebildet werden, und die Prozesse zur Konversionsschichtbildung wie Phosphatierungen oder auch alternative phosphatfreie Verfahren sind auch nicht in der Lage, diese Verunreinigungen zu kompensieren. Folglich ist ein separater Prozessschritt notwendig.

Nach dem Stand der Technik werden die störenden Oxide mechanisch (Schleifen, Strahlen) oder durch Beizen in Mineralsäure entfernt. Die Nachteile dieser Verfahren liegen auf der Hand. Die mechanische Entfernung ist zeitaufwändig und teuer, zudem können Hohlräume nicht oder nur ungenügend erreicht werden. Die Nachteile der Mineralsäurebeize wurden eingangs schon beschrieben: Flugrostbildung, Gefährdung für Mitarbeiter sowie Korrosionsbelastung der Anlage und Produktionseinrichtung durch saure Dämpfe und Aerosole. Der Neutralaktivator ist wieder deutlich einfacher in der Handhabung und selbst hartnäckige Rückstände an Laserschnittkanten werden entfernt (Bild 4).

|

Bild 4: Reinigung von Laserschnittkanten. Oberes Teil im Anlieferungszustand mit verglasten, blau-schimmernden Oxiden an der Schnittkante; unteres Teil nach der Reinigung mit dem Neutralaktivator.

|

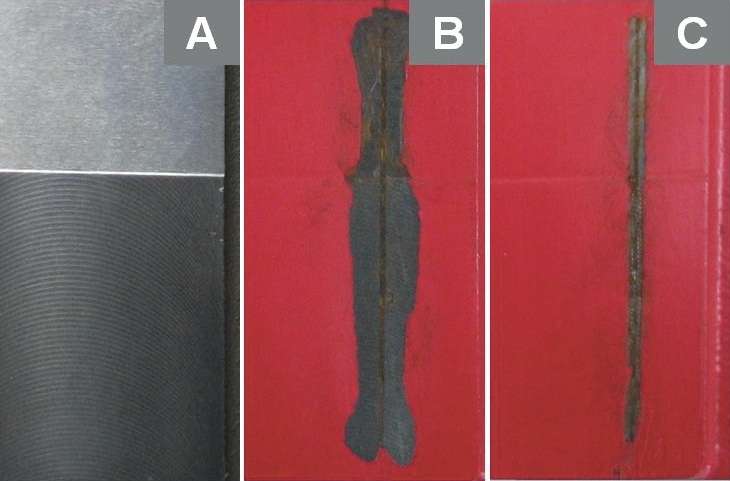

Grenzschichten werden aktiviert

Weniger offensichtlich sind Rückstände oder verformte Grenzschichten nach einer mechanischen Bearbeitung, die ebenfalls die Haftfestigkeit einer Lackierung und den Korrosionsschutz stören können. Bild 5 zeigt mechanisch bearbeitete Bauteile, die vorbehandelt, lackiert und anschliessend im neutralen Salzsprühtest gemäss ISO 9227 geprüft wurden. Der jeweils obere Bereich der Teile ist poliert, der untere mit einer Diamantfräse mechanisch behandelt: Bild 5A stellt die augenscheinlich korrosionsfreie Oberfläche im Ausgangszustand dar. Das Bauteil B wurde alkalisch gereinigt und mit einer Zinkphosphatierung vorbehandelt, das Teil C zusätzlich vor der Phosphatierung mit einem Neutralaktivator aktiviert.

|

Bild 5:

|

Selbst dünne und mit dem nackten Auge unsichtbare Oxidschichten können den Korrosionsschutz einer lackierten Oberfläche massiv beeinträchtigen. Der Neutralaktivator kann durch den milden Materialangriff und die selektive Entfernung der dünnen Oxidschichten positiv entgegenwirken. Dabei ist der Neutralaktivator sowohl für Phosphatierungen als auch phosphatfreie Multimetallvorbehandlungen wie «SurTec 609» geeignet [2].

In einigen Fällen konnte der Neutralaktivator komplett in den Prozess integriert und an Stelle der alkalischen Reinigung verwendet werden. Oberflächen werden dadurch in einem Schritt von Ölen, Fetten, Pigmenten und Oxiden befreit (Bild 6).

Zusammenfassung

Die Rostentfernung mit neutralen Hochleistungsreinigern ist eine effektive Alternative zu den bekannten Mineralsäurebeizen. Oxide und Korrosionsprodukte werden genauso wirkungsvoll entfernt, aber in der Handhabung und Steuerung bietet das Verfahren deutliche Vorteile.

Das Konzentrat «SurTec 414» ist kennzeichnungsfrei. Durch den neutralen pH-Bereich ergeben sich geringere Auflagen beim Arbeitsschutz und eine leichtere Handhabung für den Benutzer. Das Verfahren ist stabil gegen Flugrost und Steinbildung in der Anlage, und es wird keine schlammanfällige Neutralisation benötigt. Die Badführung über Leitfähigkeit und pH-Wert ist einfach und automatisierbar, wodurch eine gleichbleibend hohe Reinigungsqualität gewährleistet wird. Lange Standzeiten und die Robustheit bei hohen Badbelastungen überzeugen die Anwender.

Literatur

[1] Emmerich J.: Reinigungsmedien zielgenau abstimmen. JOT Journal für Oberflächentechnik, Springer Vieweg/Springer Fachmedien Wiesbaden GmbH, Nr. 2/2012, S. 52-53

[2] Pohl J., Möller R.: Neue Vorbehandlung auf Cr(III)-Basis. JOT Journal für Oberflächentechnik, Springer Vieweg/Springer Fachmedien Wiesbaden GmbH, Nr. 11/2008, S. 58-61

Petra Röth

Research & Development

Industrial Parts Cleaning

Peter Volk

Head of Research & Development Metal

Pre-Treatment and Industrial Parts Cleaning

SurTec International GmbH

D-64625 Bensheim

www.surtec.de

CH-Vertretung:

SurTec Schachen GmbH

Gewerbering

6105 Schachen

Tel. 041 497 00 60

Fax 041 497 00 61

mail@surtec.ch

www.surtec.ch

Abonnements

Abonnements