21 Juli 2016 |

Oberflächen POLYSURFACES 02/2016 |

Reinigung

Erfüllen höchster Sauberkeitsanforderungen

Doris Schulz

Fein- und Feinstreinigung sind Begriffe für Reinigungsprozesse, in denen besonders hohe Anforderungen an die Bauteilsauberkeit zu erfüllen sind. Unabhängig davon, dass die Sauberkeitsvorgaben von Branche zu Branche enorm variieren, ist der dafür erforderliche Aufwand üblicherweise sehr hoch. Es gilt daher, die richtige Lösung auszuwählen und Optimierungspotenziale zu nutzen.

Ganz grundsätzlich hat die industrielle Bauteilreinigung die Aufgabe, die für nachfolgende Prozesse beziehungsweise eine dauerhaft einwandfreie Produktfunktion erforderliche Sauberkeit sicherzustellen. Geht es dabei um Komponenten mit hoher Funktionsdichte, medizintechnische, optische oder elektronische Produkte sowie Bauteile vor einer Beschichtung – vor allem PVD-, PACVD- und CVD-Verfahren – sind die Restschmutzvorgaben besonders hoch. Sehr häufig wird hier von Fein- und Feinstreinigung gesprochen. Die damit verbundenen partikulären Sauberkeitsspezifikationen können in der Halbleiter- und Optikindustrie Werte von «kein Partikel grösser als 1 µm» betragen, während das Limit von Bauteilen in anderen Industriebereichen beispielsweise zwischen 400 und 100 µm liegt. Ebenso variieren die Vorgaben von Branche zu Branche oder auch von Teil zu Teil, wenn es um Spezifikationen zur filmischen, biologischen und ionischen Sauberkeit sowie Fleckenfreiheit der Oberflächen geht.

|

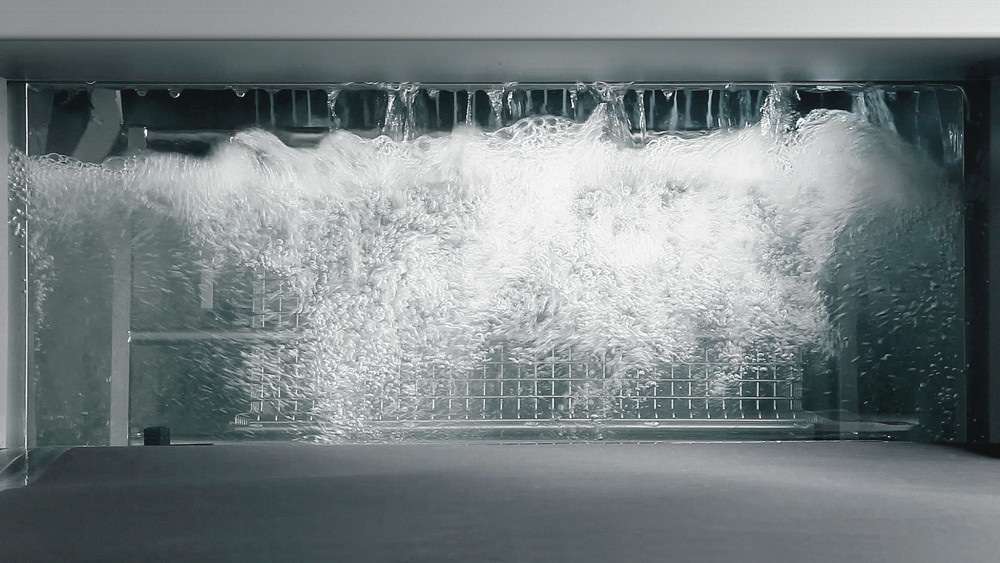

Eine optimale Abstimmung des wässrigen Reinigers auf das Material, die Verschmutzung und die eingesetzte Verfahrensmechanik wie Fluten, Spritzen ist unverzichtbar. (Bild: Mafac)

|

Nasschemische Prozesse für die Fein- und Feinstreinigung

Bei einem überwiegenden Teil der Fein- und Feinstreinigungsaufgaben lässt sich die erforderliche Sauberkeit mit nasschemischen Verfahren erzielen. Um dabei eine qualitätssichernde Prozessführung und damit die geforderte hohe Sauberkeit stabil zu erreichen, sind abgestimmte Lösungen in Chemie, Anlage, Verfahren, Medienaufbereitung sowie Mess- und Prüftechnik erforderlich. Für die Auswahl des geeigneten Reinigungsmediums bietet der chemische Grundsatz «Gleiches löst Gleiches» eine Orientierungshilfe.

Wässrige Reiniger werden üblicherweise bei wasserbasierten (polaren) Verunreinigungen wie Polierpasten, Salzen, Abrieb und anderen Feststoffe eingesetzt. Es empfiehlt sich dabei die Materialverträglichkeit und das erzielbare Ergebnis durch Reinigungsversuche abzuklären. Wichtig ist darüber hinaus, dass der Reiniger für die eingesetzte Verfahrenstechnik wie etwa Spritzen oder Ultraschall geeignet ist, ansonsten kann es im Prozess beispielsweise zu einer störenden Schaumbildung kommen.

Bei unpolaren Verschmutzungen wie Ölen und Fetten ist meistens ein Lösemittel die richtige Wahl. Je nach abzureinigenden Verschmutzungen stellt ein Chlorkohlenwasserstoff, nicht-halogenierter Kohlenwasserstoff oder modifizierter Alkohol die optimale Lösung dar. Letztere verfügen über lipophile und hydrophile Eigenschaften, so dass sie unpolare und bis zu einem gewissen Grad auch polare Kontaminationen abreinigen. Es stehen hier auch Produkte zur Verfügung, mit denen biokompatible Oberflächen erzielbar sind.

|

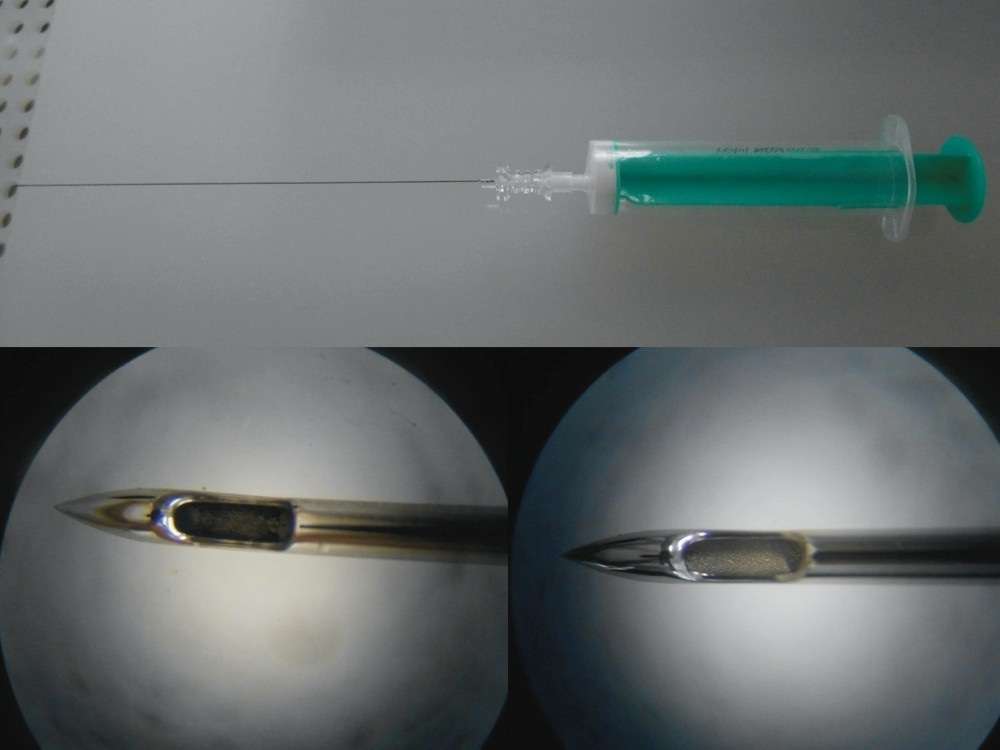

Mit dem Verfahren der zyklischen Nukleation lassen sich auch aus Kapillaren wie bei dieser PDA-Kanüle Verunreinigungen prozesssicher entfernen. (Bild: LPW High Purity)

|

Zusammenspiel von Reiniger und Verfahrenstechnik

Die Wirkung des Mediums wird durch unterschiedlich stark wirkende physikalische Verfahrenstechnik unterstützt. Häufig eingesetzte Verfahren dabei sind Spritzen, Tauchen, Ultraschall und Druckumfluten.

Ein in der industriellen Bauteilreinigung verhältnismässig neues Sonderverfahren für die Fein- und Feinstreinigung, das bisher in der Halbleiterindustrie, einigen Spezialbereichen der Medizintechnik sowie der Optik eingesetzt wurde, ist die zyklische Nukleation (CNp). Es basiert wie die Ultraschallreinigung auf dem physikalischen Effekt der Kavitation, die hier mit einem asymmetrischen Volumenstrom kombiniert ist. Dieses Zusammenspiel ermöglicht, partikuläre und filmische Verunreinigungen materialschonend selbst aus sehr feinen Kapillaren, Bohrungen und 3D-Strukturen zuverlässig und reproduzierbar zu entfernen. Die Reinigung erfolgt in einer mit einem wässrigen Medium gefüllten, geschlossenen Kammer, in der Unterdruck erzeugt wird.

|

Bei dieser für die Feinreinigung konzipierten Lösemittelanlage erfolgt die Teileausgabe direkt in einen Reinraum. (Bild: Pero)

|

Kammeranlagen im feinreinigungsgerechten Design

Für die Feinreinigung mit Lösemitteln und wässrigen Medien stehen geschlossene Anlagen mit einer oder mehreren Arbeitskammern zur Verfügung. Die Reinigungs-, Spül- und Trocknungsprozesse erfolgen hier in der geschlossenen Arbeitskammer. Das heisst, das Medium wird jeweils zu den Teilen gebracht. Um dabei einen hohen Verdünnungseffekt und dadurch die geforderte Sauberkeit zu erreichen, sollte die Anlage über mehrere Fluttanks mit jeweils separater und auf die Partikelfeinheit angepasster Filtration verfügen. Einfluss auf die erzielbare Sauberkeit hat hier auch die Positionierung der Teile in der Arbeitskammer. Sie sollte einen guten allseitigen Zugang des Mediums und der Verfahrensmechanik zu den Teilen sicherstellen. Dies lässt sich durch ein möglichst offen gestaltetes Drehgestell in der Arbeitskammer sowie Warenkörbe und Werkstückträger aus Runddraht erreichen. Für die Feinreinigung lässt sich anstelle des Standarddrehgestells eine spezielle Feinreinigungsausführung einsetzen. Deren noch filigranere Gestaltung verbessert die Zugänglichkeit, verringert aber das mögliche Chargengewicht und damit den Durchsatz.

Weitere feinreinigungsrelevante Ausstattungsdetails sind eine elektropolierte Arbeitskammer mit integrierter Wandabspülung sowie eine entsprechend ausgelegte Verrohrung. Diese Ausstattungsmerkmale tragen dazu bei, eine erneute Verschmutzung der Teile durch Schmutzverschleppungen oder Schmutznester in der Arbeitskammer zu minimieren. Auch mit dieser Zusatzausstattung sind den erzielbaren Sauberkeitswerten jedoch Grenzen gesetzt – zumindest unter wirtschaftlichen Gesichtspunkten.

|

Reihentauchanlagen ermöglichen es, unterschiedliche Behandlungsstufen wie Reinigen, beispielsweise ohne und mit Ultraschall, Spülen, Passivieren und Trocknen beliebig zu kombinieren. (Bild: Amsonic)

|

Reihentauchanlagen – Spezialisten der Fein- und Feinstreinigung

Die Fein- und Feinstreinigung ist ein klassisches Einsatzgebiet von Reihentauchanlagen. Die zu reinigenden Werkstücke werden hier – im Gegensatz zu Kammeranlagen – zum Medium transportiert. Es erfolgt dabei häufig eine komplette Prozessentwicklung, in der wässrige Medien sowie die Prozessparameter wie Temperatur, Einsatz von Ultraschall und Behandlungszeiten optimal auf die Bauteile abgestimmt werden. Dafür lassen sich nahezu beliebig viele Behandlungsstationen hintereinander anordnen. So sind mehrere Reinigungsstufen für unterschiedliche Medien mit oder ohne zwischengeschaltete Spülbäder realisierbar, ebenso wie Spülstufe mit verschiedenen Wasserqualitäten, beispielsweise Leitungs- und voll entsalztes (VE-)Wasser. Dabei kommen so genannte Fliessspülen zum Einsatz. Es lassen sich dabei Lösungen realisieren, bei denen das Wasser der Spülen je nach Reinigungsaufgabe in Kaskade geführt, aufbereitet oder verworfen werden kann. Die Luft für die Teiletrocknung wird üblicherweise gefiltert.

Um das Eindringen von Umgebungsluft beziehungsweise -schmutz zu verhindern, sind die Anlagen komplett gekapselt. Durch die Ausstattung mit so genannten Flowboxen innerhalb der Kapselung lassen sich Reinraumbedingungen erzeugen.

|

Die Anlagensteuerung überwacht und dokumentiert die festgelegten Programmabläufe und Prozessparameter automatisch, beispielsweise Zustand der Reinigungs- und Spülmedien, Zeiteingaben, Temperaturen, Ultraschallfrequenz und -leistung. (Bild: UCM)

|

Anlagensteuerung – Sicherheit für qualifizierte Prozesse

Neben der Anlagenausführung spielt für die Prozesssicherheit und Reproduzierbarkeit der Reinigung die Anlagensteuerung eine wesentliche Rolle. Dabei geht es einerseits darum, die festgelegten Programmabläufe und Prozessparameter beispielsweise Zustand der Reinigungs- und Spülmedien, Zeiteingaben, Temperaturen, Ultraschallfrequenz und -leistung automatisch zu steuern und zu überwachen. Andererseits ist für eine einwandfreie Rückverfolgbarkeit eine Protokollierung und Archivierung erforderlich.

Unabhängig davon, ob ein Kammersystem oder eine Reihentauchanlage für die Fein- beziehungsweise Feinstreinigung eingesetzt wird, um die Schmutzfracht zu verringern, ist häufig eine Vorreinigung der Teile unverzichtbar. Dies leistet einen entscheidenden Beitrag dazu, dass die geforderte Sauberkeit auf Dauer prozesssicher, stabil und wirtschaftlich erreicht wird.

|

Internationale Leitmesse für industrielle Teile- und Oberflächenreinigung

Mit welchem Anlagenkonzept lassen sich strengste Sauberkeitsvorgaben wirtschaftlich erfüllen? Welche Faktoren sind bei der Konzeption einer Feinstreinigungsanlage zu beachten? Antworten auf diese und viele weitere Fragen rund um die Teilereinigung und Sauberkeitskontrolle bietet die «parts2clean», die vom 31. Mai bis 2. Juni 2016 auf dem Stuttgarter Messegelände stattfindet. Sie ermöglicht umfassende Informationen über Reinigungssysteme, alternative Reinigungstechniken, Reinigungsmedien, Qualitätssicherungs- und Prüfverfahren, Reinigungs- und Transportbehältnisse, Entsorgung und Wiederaufbereitung von Prozessmedien, Handling und Automatisierung, Dienstleistung, Beratung, Forschung und Fachliteratur. Viel Know-how über unterschiedliche Themen zur Reinigung vermittelt auch das dreitägige Fachforum.

|

Deutsche Messe AG

D-30521 Hannover

www.messe.de

www.parts2clean.de

CH-Vertretung:

Handelskammer Deutschland-Schweiz

Tödistrasse 60

8002 Zürich

Tel. 044 283 61 73

Fax 044 283 61 00

info@hf-switzerland.com

www.hf-switzerland.com

Abonnements

Abonnements