16 September 2018 |

La Revue POLYTECHNIQUE

La fabrication additive métallique: une technologie à ses débuts

Véritable révolution technologique, la fabrication additive offre de nombreux avantages, notamment dans l’industrie microtechnique. À condition toutefois qu’elle soit correctement utilisée. Et que les constructeurs améliorent la fiabilité et la productivité de leurs équipements, tout en développant les outils de contrôle nécessaires pour en faire une véritable méthode de production.

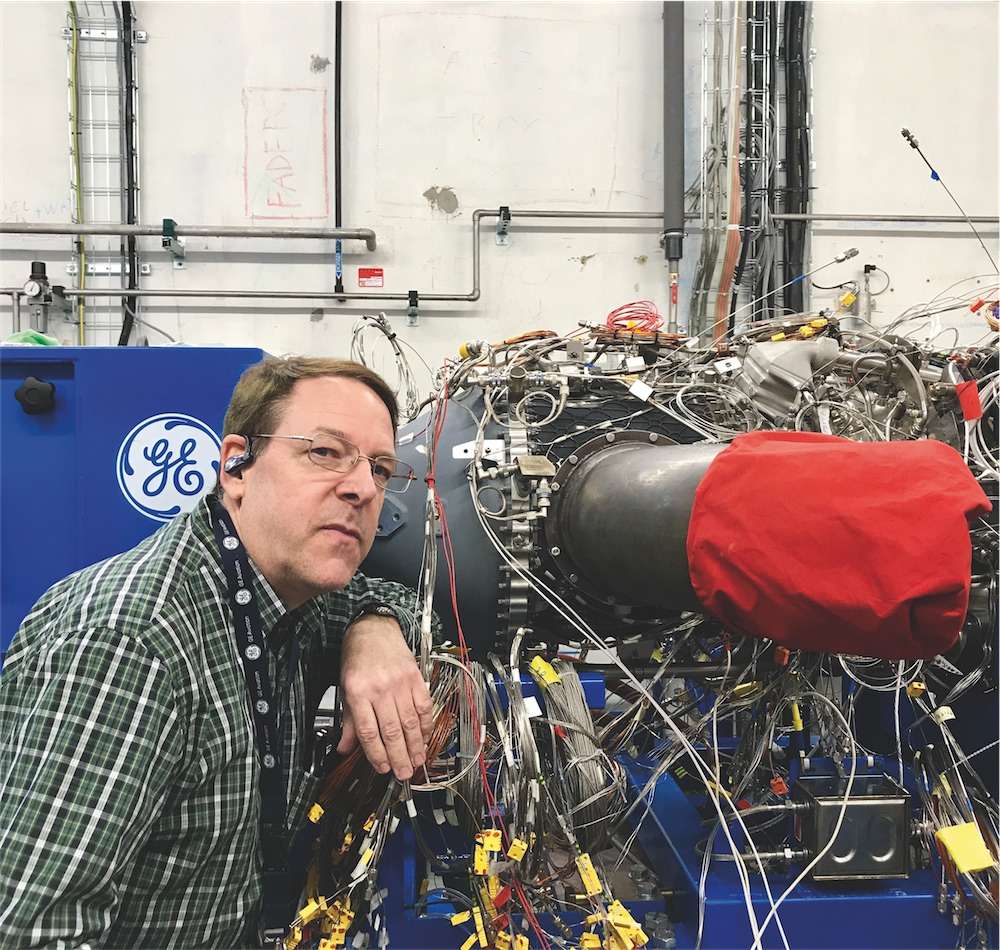

Pour la première fois dans la construction d’un moteur destiné à l’aviation civile, le constructeur américain GE Additive a réussi, grâce à la fabrication additive, à combiner 855 composants individuels en seulement douze assemblages complexes pour son turbopropulseur Turboprop Advanced (ATP).

Des performances remarquables…

«La fabrication additive est utilisée pour la production de plus d’un tiers des composants de ce nouveau moteur», annonce Paul Corkery, responsable du programme ATP. «Ce qui nous a permis d’alléger son poids de 5 %, d’améliorer la puissance de 10 %, tout en réduisant la consommation de carburant de 20 %. Sa maintenance est plus simple et son développement a été réduit de douze mois», ajoute-t-il. Aucune technologie ne peut assurer toutes ces performances en même temps. Peut-on pour autant crier victoire ?

… mais des spécialistes réservés

Plusieurs spécialistes – et pas des moindres, car ils représentent des poids lourds de l’industrie, comme Trumpf ou Siemens – réunis récemment lors d’une table ronde sur ce sujet lors du salon américain Photonics West, sont plus réservés en ce qui concerne les possibilités de la fabrication additive métallique.

«Je pense que cette technologie est une réalité et qu’elle révolutionnera la fabrication industrielle, mais pas aussi vite que le prévoient certains», avertit Peter Leibinger, directeur technique et vice-président du comité de direction du groupe Trumpf. «Nous avons eu besoin d’une trentaine d’années pour développer une technologie comme la découpe laser – un procédé relativement simple par rapport à la fabrication additive – et on peut toujours la perfectionner. Alors, les attentes doivent être corrélées avec le temps qui sera nécessaire pour développer des machines de fabrication additive fiables et productives. Sinon, les désillusions seront nombreuses, ce qui serait très dommageable», poursuit-il. Pour ce spécialiste, les acteurs de cette nouvelle industrie doivent mieux informer les utilisateurs pour qu’ils puissent tirer pleinement profit de cette technologie.

L’importance du contrôle métrologique

Tous les spécialistes s’accordent à dire qu’il faut mettre au point des outils capables d’indiquer ce qui se passe dans le bain de fusion métallique et ils insistent sur l’importance du contrôle métrologique. Plusieurs fournisseurs de méthodes de contrôle tomographique, comme Nikon, par exemple, ont démontré lors du salon Control 2018 à Stuttgart, la capacité de ces moyens à détecter les causes de défauts en pénétrant à l’intérieur des pièces.

«Les ingénieurs doivent accorder une importance accrue aux opérations de post-traitement des pièces réalisées par fabrication additive», pense également Karsten Heuser, spécialiste de cette technologie à la division Usine numérique de Siemens. «Il vaut mieux choisir une machine de fabrication additive moins précise, car les pièces devront de toute manière subir un processus de post-traitement», conseille-t-il.

Trop jeune pour pouvoir s’imposer

La majorité des spécialistes de la fabrication additive soulignent que cette technologie est trop jeune pour pouvoir s’imposer comme un standard dans les procédés de fabrication industrielle. «Il faut absolument mettre en place des formations dédiées pour expliquer le potentiel de cette technologie et, surtout, changer la manière de penser des concepteurs», affirme le spécialiste de Siemens. «L’apport de nouveaux logiciels de simulation est essentiel pour savoir, avant la fabrication, ce qui se passe quand le laser agit sur la poudre métallique», poursuit-il. Une démarche qui impose l’acquisition de données fiables (profondeur et forme du bain de fusion, répartition de la température, etc.) pour pouvoir valider les simulations.

Alors, quel avenir pour la fabrication additive métallique ? «Je suis à la fois pessimiste et optimiste», répond Peter Leibinger de Trumpf. «Les formations dispensées par les universités allemandes restent ainsi très classiques. Néanmoins, les jeunes qui possèdent des imprimantes 3D pour tester et fabriquer différentes pièces en matière plastique sont de plus en plus nombreux. Pour eux, cette technologie fait partie de la vie de tous les jours», conclut-il.

|

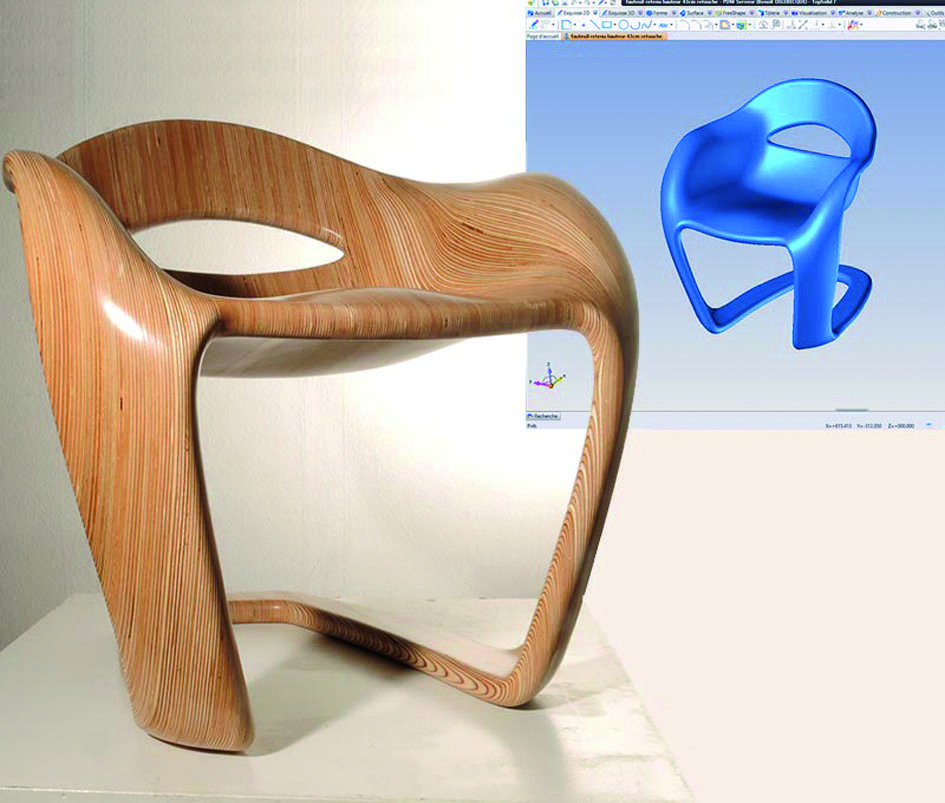

La conception d’une chaise avec Top’Solid (Missler Software) et sa fabrication additive avec le procédé Stratoconception (CIRTES).

|

Vers des systèmes de CFAO dédiés

La fabrication couche par couche de pièces métalliques enregistre des progrès considérables vers la mise en œuvre de véritables solutions industrielles. Il reste cependant beaucoup de pain sur la planche des constructeurs de machines. L’absence de logiciels de conception et de fabrication assistée par ordinateur (CFAO) dédiés à ce type d’applications, représente l’une des principales faiblesses de cette technologie.

En effet, très adapté à la fabrication de pièces complexes, ce procédé s’applique à merveille aux nouvelles conceptions. Il faut donc remonter au bureau d’études pour tirer tous les bénéfices de ces solutions et disposer d’une chaîne numérique complète, avec une fabrication assistée par ordinateur (FAO) adaptée. Ce qui élimine le recours aux fichiers STL (stéréolithographie). Plusieurs développements en cours visent cet objectif prioritaire pour mieux exploiter le potentiel de la fabrication additive.

Développement d’une solution logicielle

Siemens collabore avec Trumpf pour développer une solution logicielle adaptée à la conception et à la préparation 3D de pièces métalliques pour leur fabrication additive. L’objectif est d’intégrer le système de CFAO NX de Siemens aux machines de fusion métallique laser (LMF) de Trumpf.

«Cette solution globale offrira aux utilisateurs un processus de fabrication fiable grâce à la mise en œuvre de modèles de production intelligents dans toutes les phases de la production», explique Tony Hemmelgarn, président de Siemens PLM Software. Responsable de la division Laser de Trumpf, Peter Leibinger insiste, quant à lui, sur l’intérêt de cette démarche pour les industriels. «C’est un développement décisif pour faire de la fabrication additive une véritable solution pour les applications industrielles. Elle assurera une interaction parfaite entre les machines et les logiciels», remarque le responsable de Trumpf.

Même objectif pour la société Missler Software, qui a décidé de s’allier avec le CIRTES (Centre européen de développement rapide de produit) pour mettre au point une offre basée sur le logiciel Top’Solid du premier et dédiée au procédé de fabrication additive Stratoconception du second.

Dassault Systèmes développe également, en collaboration avec certains de ses clients (Airbus, Safran, AGS Fusion, 3D & P, etc.), des solutions dédiées à la fabrication additive basées sur les logiciels Catia et SolidWorks, ainsi que sur la plate-forme 3DExperience. La PME stéphanoise 3D & P produit des pièces en utilisant la technologie LBM (Laser Beam Melting) et utilise divers logiciels de Dassault Systèmes; le logiciel de CAO Catia, notamment, pour placer les supports nécessaire à la production de ces pièces métalliques, mais pas seulement.

Par ailleurs, le logiciel Catia dispose déjà d’un outil de génération des fichiers de fabrication additive, le module STL Rapid Prototyping, qui permet de générer finement les fichiers STL. «Certains de nos clients utilisent Catia pour faire leurs structures en treillis, mais nous ne pouvons pas encore créer des supports. Nous collaborons donc avec des clients, comme 3D&P, pour ajouter ces fonctions à Catia. Mais nous souhaitons aller bien plus loin. Aujourd’hui, par exemple, on ne contrôle pas comment le hachurage est réalisé lors de la fonte de la poudre métallique. Or, la manière dont on le réalise est importante pour assurer la bonne métallurgie de la pièce», explique Daniel Pyzak, directeur du centre de compétence EMEA CATIA chez Dassault Systèmes.

Le projet C-FAST

Le projet C-FAST (Conception pour la fabrication additive par stratoconception sous TopSolid) engagera 4,3 millions d’euros sur trois ans. Il est financé à hauteur de plus de 2,2 millions d’euros par le Programme d’investissements d’avenir, piloté par le Commissariat général à l’investissement (CGI) et opéré par Bpifrance. «Ce projet mettra en œuvre une chaîne numérique unifiée, allant de la conception au contrôle final dans les applications de fabrication additive Stratoconception. Il proposera des stations automatiques autonomes dédiées ou l’amélioration de machines existantes, grâce à l’intégration de briques logicielles et matérielles, ainsi qu’à l’adaptation d’un kit de robotisation», explique Christian Arber, PDG de Missler Software.

Le procédé Stratoconception

Le procédé Stratoconception du CIRTES permet de réaliser des pièces de très grande taille à partir de matériaux standards, avec un très haut niveau de finition. Claude Barlier, président du directoire du CIRTES, met en exergue les nombreux avantages du projet. «Ce procédé permet de réaliser des formes très complexes et l’intégration d’inserts, de fonctionnalités, de capteurs… Ils trouvent leur application en réalisation des prototypes et des maquettes, pour la fabrication de moules et de modèles, mais aussi en fabrication directe de grandes pièces pour l’agencement ou le design, par exemple», précise ce spécialiste.

Les couches de matériau travaillées en Stratoconception sont déjà en 3D (les autres procédés sont en 2D). Un deuxième pas optimise la 3D, la finition et la rugosité voulues lors du micro-fraisage rapide. L’obligation de manipulations humaines lors de l’assemblage des couches et la mise en place d’inserts représente toutefois un facteur limitant de cette technologie.

L’automatisation et la robotisation

L’automatisation et la robotisation sont des outils qui permettront un gain de productivité autour des machines de Stratoconception. Par ailleurs, l’émergence des procédés de fabrication additive demande le transfert des fichiers issus des différents logiciels de conception assistée par ordinateur du marché, sous format de fichiers STL, afin de communiquer avec les différentes machines de fabrication additive présentes en usine. Or, cette étape est réductrice, car elle n’autorise plus les remontées d’informations issues de la fabrication pour modifier les modèles sources, et également la variabilité du modèle initial devant être reproduit suivant différentes dimensions, sans avoir à refaire tout le travail.

Le projet C-FAST supprime cette étape de transfert par le format STL. Il est important de pouvoir fluidifier les échanges montants et descendants, car c’est une piste d’économies, de productivité et de qualité. Les deux partenaires pourront s’appuyer, dans les phases de lancement et d’accompagnement des mutations, sur un écosystème dédié à la fabrication additive: VirtuReal, pôle d’excellence au service du développement rapide de produits, situé à Saint-Dié-des-Vosges, en Lorraine. L’écosystème C-Fast réunit des concepteurs de solutions et des utilisateurs autour du moteur d‘innovation que constitueront la chaîne numérique intégrée et l’automatisation de la Stratoconception.

Abonnements

Abonnements