25 April 2012 |

La Revue POLYTECHNIQUE 04/2012 |

Optoélectronique

La vision industrielle: l’œil artificiel pour des besoins réels

Rafael Barcos

Trois étapes séparent le besoin d’une solution en vision industrielle: l’éclairage, la méthode et l’expertise. Chacune exige la compétence de plusieurs domaines et est indispensable pour un bon fonctionnement de l’application.

Depuis que des ordinateurs et des caméras numériques existent, on peut voir des applications d’analyse d’image. Mais sans s’en rendre compte, il existait déjà de l’analyse visuelle par l’usage de capteurs optiques qui détectent une présence ou une rupture de signal. La plus ancienne application de vision remonte à la guerre du Péloponnèse dans la Grèce antique. Seul un des cinquante chiens ayant survécu a pu donner l’alerte sur une attaque surprise et ainsi sauver la ville de Corinthe. Le processeur ainsi que la caméra sont biologiques, mais la fonction est la même que celle de la vision industrielle: prendre une image, l’analyser et y réagir.

| Figure 1. Système de mesure et de contrôle par déviation optique de l’image pour observer des plus grandes surfaces sans perte de résolution de la caméra. |

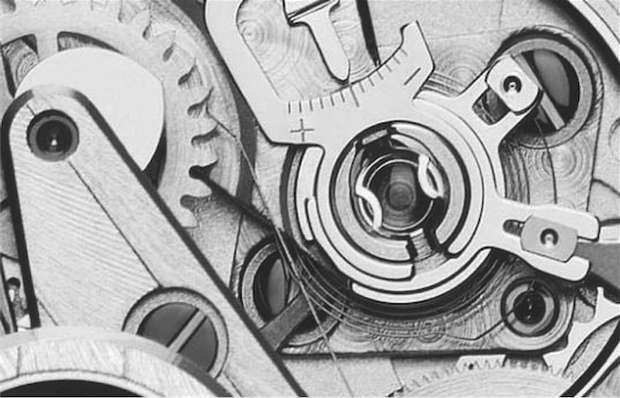

L’œil humain distingue des images en couleur et les associe aux objets grâce à une vision stéréoscopique. Lors de son apprentissage, l’humain devient apte à distinguer des objets en trois dimensions sous divers angles. Apprendre ceci à une machine, est plus complexe mais au vu des avancées technologiques dans les «jeux sans manette», pas impossible. Malgré tout, ce qui nous semble évident, ne l’est pas forcément pour une machine. Si l’on prend la résolution de l’œil humain, qui peut distinguer à une distance de 100 mm une variation d’un centième de millimètre entre deux pièces mises côte à côte et ceci dans une plage d’environs 30 mm x 30 mm, on obtient environ 3000 points (ou pixels) sur un axe et donc une résolution de 9 Mpixels sur la surface. Comparé à une caméra, c’est déjà une bonne résolution. Ajouté à cela la possibilité de scanner (mouvement des yeux) et d’avoir une zone de vision plus ample avec faible résolution (~150°) aux bords de l’image perçue qui permet d’obtenir des informations d’avertissement, on peut dire que l’œil humain n’est pas encore prêt à être remplacé par une caméra. Dans les systèmes de conduite automobile automatiques, l’usage d’un grand nombre de caméras est nécessaire pour remplacer deux yeux. Dans la figure 2, nous distinguons rapidement une roue en laiton. Si l’on demande à un être humain de dessiner la périphérie extérieure de cette roue, l’exercice sera plus ou moins facile car elle n’est pas complète. Sur la base du dessin de périphérie, en trouver le centre est quasiment impossible. Mais avec la logique et l’apprentissage, l’être humain est capable de remarquer que le rubis en son centre a un pivot et que ce dernier doit forcément être le centre de la roue.

Deux méthodes: l’analyse des flancs ou le pattern matching

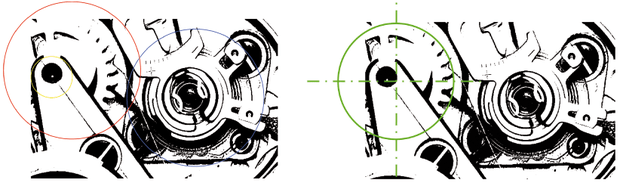

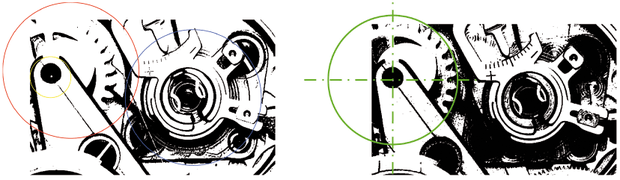

Pour une machine, ce genre de raisonnement n’est pas possible. De même, afin de simplifier les procédures de vision industrielle, il est usuel de travailler avec des images en niveaux de gris pour accroitre la vitesse de traitement (fig. 3). L’échelle de niveaux de gris est de 256. Selon les conditions d’éclairage et de position, on peut avoir de grandes variations pour la même pièce. Par conséquent, nous noterons la première condition au traitement par vision industrielle d’une image: l’éclairage. Ce dernier devrait idéalement être diffus pour éviter des points de lumière car aujourd’hui, on utilise majoritairement des LED en parallèle. Toute ombre gène fortement le processus de reconnaissance. Deux méthodes s’appliquent pour un système fonctionnant sur la base de 0 et 1 comme un ordinateur: l’analyse des flancs ou le pattern matching. C’est la deuxième condition au traitement par vision industrielle d’une image: la méthode. La première étant la binérisation en noir et blanc de l’image avec un seuil de conversion, elle est aussi la plus rapide. Cependant, elle n’est pas toujours applicable. Dans l’exemple de roue cité précédemment, nous allons prendre un seuil médian de 127 sur 256, soit environ 50 % (fig. 4). Nous observons que la zone de l’anti-choc de l’organe réglant donne un très bon contraste (cercle bleu), mais la roue (cercle rouge) est encore moins utilisable car des dents ont disparu pendant la binérisation de l’image. Le pivot précédemment cité est par contre bien visible (cercle jaune). Si l’on démarre une recherche de diamètre on voit clairement que le centre n’est pas sur le pivot. En jouant sur le seuil de binérisation, on peut obtenir une image qui nous garde des dents pour pouvoir mesurer le diamètre. En outre, les centres coïncident entre le pivot et le cercle. Malheureusement, toute la partie de l’anti-choc est devenue noire et non utilisable (fig. 5). Si l’on se limite à ce besoin, on peut travailler avec cette image, mais si d’autres mesures sont souhaitées, il est nécessaire de retraiter l’image à chaque fois, ce qui réduit l’attractivité de cette méthode.

Réaliser ses propres algorithmes

C’est la méthode par pattern matching que l’on doit dans ce cas utiliser. Sur simple recherche sur internet, des milliers d’algorithmes sont disponibles avec ou sans licence. Cependant, quand la précision est exigée, il apparaît rapidement que ces algorithmes présentent de fortes limitations. Il est dès lors nécessaire de réaliser ses propres algorithmes afin de contrôler tous les aspects du calcul. Il faut adapter à l’application la manière de recherche de l’image de référence, ainsi que l’analyse comparative et statistique. Beaucoup de sociétés se limitent à l’usage de licences mais peu sont présentes dans le domaine de la haute précision. C’est la troisième condition au traitement par vision industrielle d’une image: l’expertise.

La combinaison de ces trois conditions exige de la compétence dans plusieurs domaines. Avoir une équipe pluridisciplinaire n’est pas chose aisée et le risque de voir échouer un projet de vision industrielle par uniquement une des trois conditions est grand. Palm Soft est une jeune division de Barcos solutions spécialisée dans la vision industrielle et le génie logiciel. Les possibilités logicielles ne présentent aujourd’hui presque plus de limites et son équipe R&D s’attache à satisfaire les besoins les plus exigeants. BS-Optics, société de Barcos solutions, développe et fabrique les optiques statiques comme dynamiques pour fournir une solution clé en main et dimensionnée selon les besoins des clients.

Palm Soft sera présente du 22 au 25 mai 2012 au salon LAUSANNETEC sur le stand de BS-Optics Sàrl et du 5 au 8 juin 2012 à l’EPHJ sur le stand de Barcos solutions.

Barcos solutions

c/o BS-Optics Sàrl

1024 Ecublens

Tél.: 021 691 42 22

www.futurolas.com

Abonnements

Abonnements