22 April 2015 |

La Revue POLYTECHNIQUE 02/2015 |

Matériaux

Les céramiques high-tech

Edouard Huguelet

Cet article est un compte-rendu du cours de post-formation ayant pour sujet les céramiques high-tech, organisé par la FSRM, auquel l’auteur a participé. Ce module de cours, qui est réédité périodiquement, a pour enseignant Michel Bach (www.ceco.ch), PDG de CeCo AG et consultant en matière de céramiques techniques.

Cela fait déjà 24’000 ans que sont apparues les premières figurines en céramique et depuis 7000 ans sont fabriqués dans ces matériaux des cruches, amphores et récipients divers. Dès la fin du 16e siècle, des céramiques réfractaires ont permis de réaliser des fours d’affinage de l’acier et en 1850 des isolateurs électriques. C’est à partir de 1929, avec les premières bougies d’allumage en oxyde d’alumine, qu’a réellement débuté l’aventure des céramiques high-tech. Donc, cette technique que l’on présente comme «moderne» a déjà une longue vie derrière elle et ne cesse d’évoluer.

Les céramiques high-tech à la croisée des chemins.

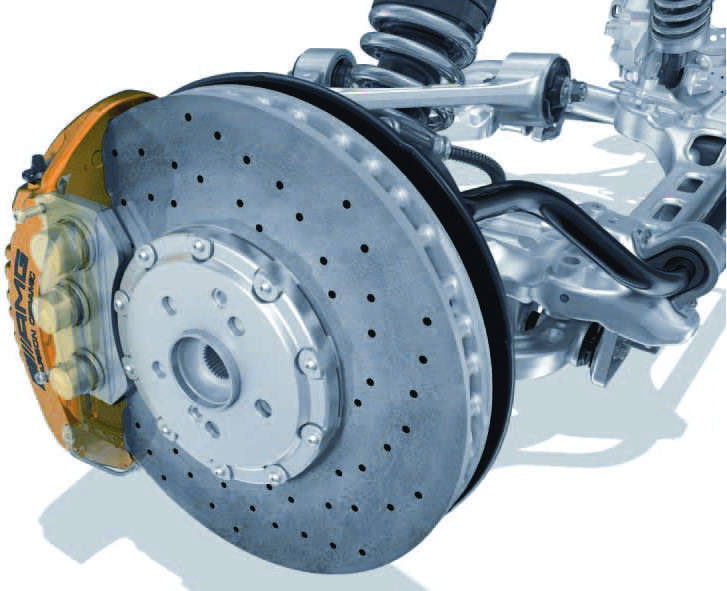

Depuis la mise au point de la première bougie d’allumage en oxyde d’alumine, bien du chemin a été parcouru, avec la mise sur le marché de nouveaux produits utilisés notamment dans l’industrie mécanique (plaquettes d’outils de coupe, paliers, roues dentées, éléments antifriction), la coutellerie, l’électronique (substrats de semi-conducteurs, isolants spécifiques, boîtiers de composants, pièces piézo-électriques, ferromagnétiques ou supraconductrices), l’automobile (par exemple les bougies d’allumage et des disques de freins), la chirurgie (biocéramiques pour prothèses orthopédiques et l’odontologie), la robinetterie, l’appareillage chimique, etc. Et même l’armement (pointes d’obus-flèches antichars). Pratiquement aucun domaine industriel n’échappe à la prolifération croissante des composants en céramiques high-tech. Chacun se souvient des fameuses «tuiles» en fibres-céramiques qui recouvraient la navette spatiale américaine, subissant par endroit des pointes de température jusqu’à 1260 °C lors de la rentrée dans l’atmosphère terrestre.

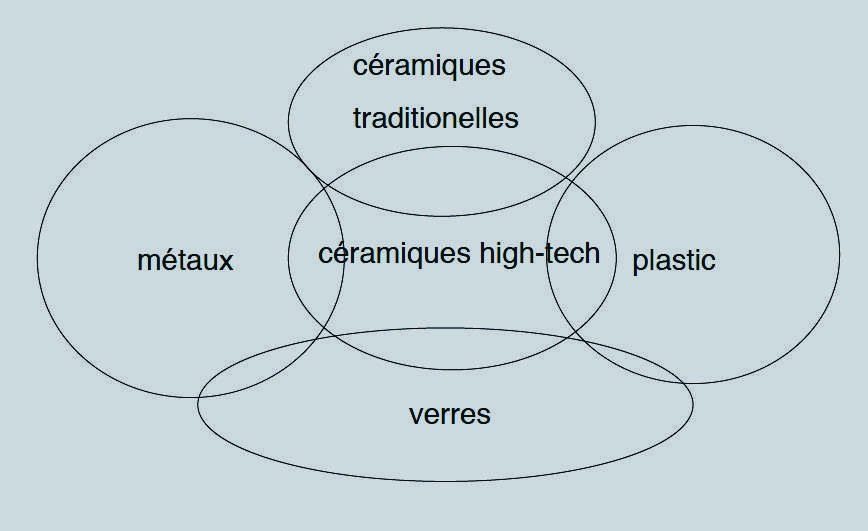

Néanmoins, avant même de se décider pour le choix de ces matériaux, il convient préalablement d’en bien analyser les caractéristiques. Diverses options se présentent lors du choix d’un matériau de construction, par exemple pour réaliser un composant mécanique ou microtechnique, en fonction des sollicitations thermiques, chimiques et mécaniques. Nous trouvons donc les céramiques traditionnelles, les métaux (et alliages métalliques), les plastiques et le verre. Les céramiques se situent pratiquement à la croisée de ces quatre familles de matériaux.

Céramique traditionnelle et céramique high-tech

Les céramiques high-tech se différencient fondamentalement des céramiques courantes, telles qu’elles sont utilisées de longue date, en particulier pour le façonnage d’articles de poterie, faïence ou porcelaine. La céramique traditionnelle est mise en forme à partir de matières naturelles (argile, silicate). Les grains sont grossiers, de formes diverses, répartis aléatoirement et la pureté est de l’ordre des 90 %. La céramique high-tech quant à elle, est formée à partir de matériaux chimiquement purs. Son degré de pureté est supérieur à 99 % et les grains sont fins, petits et réguliers. Pour certaines plaquettes d’outils, on parle même de structure nanométrique. Les deux familles de matériaux se différencient également en ce qui concerne la mise en forme des produits. Les articles en céramique traditionnelle sont mis en forme (tournage, modelage, engobage), puis simplement séchés à l’air libre avant d’être cuits au four pour acquérir leur dureté caractéristique. Les composants en céramique high-tech, après mise en forme, sont frittés à très haute température, le cas échéant usinés, puis compactés sous très haute pression isostatique, afin de densifier le matériau au maximum.

Les céramiques high-tech conquièrent continuellement de nouveaux marchés. Toutefois, les concepteurs de pièces techniques doivent être conscients des propriétés et limites de ces matériaux, de l’offre des producteurs de matières premières et des techniques de fabrication spécifiques.

Les céramiques high-tech sont réparties en trois familles principales: les céramiques silicatées (stéatite, cordierite et porcelaine), les céramiques oxydes (oxyde d’aluminium et oxyde de zircon) et les nitrures/carbures (nitrure de silicium, nitrure d’aluminium, carbure de silicium et carbure de bore). En font également partie les matériaux composites renforcés de fibres (CRM et C/SiC) et les cermets (céramique-métal dur). Les pièces réalisées en céramiques high-tech se présentent sous diverses formes d’exécution, par exemple des pièces techniques, des revêtements extra-durs appliqués sur des plaquettes de coupe par procédés PVD ou CVD, des fibres ou des mousses, ainsi que des éléments composites et vitrocéramiques qui ont la propriété d’être usinés ultérieurement sur des machines-outils (par exemple le produit MACOR de Goodfellow-Cristal Glass) pour la fabrication de pièces très dures, de haute précision.

Mise en forme des céramiques high-tech

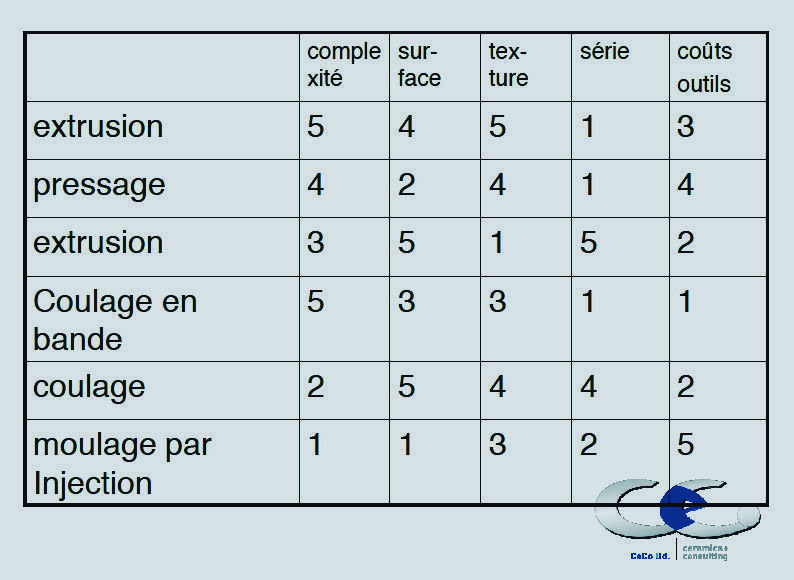

La fabrication de composants en céramiques techniques se réalise typiquement en sept phases: broyage des poudres et préparation du mélange (opérations en principe réalisées par le fournisseur de matière première), la mise en forme (le cas échéant par coulée, extrusion sur presse à vis, moulage par injection ou usinage), le séchage, le frittage, puis la finition des pièces par usinage ou polissage, enfin le contrôle de la qualité.

Les poudres sont à granulométrie micrométrique, voire nanométrique pour certaines applications du domaine des outils de coupe. Les profilés continus sont pressés à froid au-travers d’une matrice ou coulés en bande. Les pièces de forme sont compactées dans des presses isostatiques à froid (procédé CIP – Cold Isostatic Pressing) où elles subissent une très haute pression (par exemple de l’ordre de 250 MPa). En fin de compactage, les dimensions de la pièce se réduisent uniformément d’un facteur important, dépendant du taux d’agglomération de la matière dans la pièce à presser et il faut tenir compte avec précision de ce retrait (très important) lors de la phase de conception de l’ébauche.

Le moulage par injection (sur des presses à vis) permet d’obtenir des pièces qui sont ensuite étuvées dans un four pour libérer les liaisons de particules, puis sintérisées dans un four de frittage à haute température (typiquement aux alentours de 1500 °C), cette opération se déroulant en atmosphère protégée et prenant plusieurs heures.

Avec la méthode MMC, (Metal Matrix Composite), les pores interstitiels entre particules sont remplis par du métal, lequel forme donc la matrice du composite. Cette technique qui est en particulier utilisée pour la fabrication de chemises de cylindres pour moteurs automobiles.

Les techniques CVD (Chemical Vapour Deposition) et PVD (Physical Vapour Deposition) servent à créer des couches minces et extra dures, notamment à la surface de plaquettes de coupe (revêtements). Différentes compositions matérielles sont réalisables, à savoir TiN, TiCN, TiAlN, DLC, MoS2, WC/C, TiB et CrN.

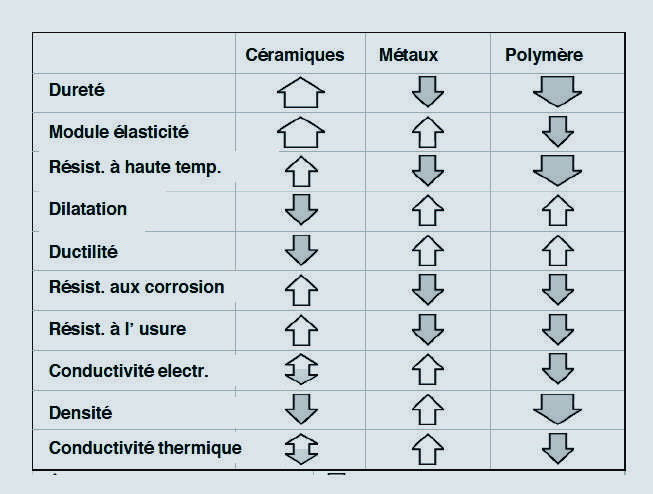

Propriétés des céramiques high-tech et conception des éléments

En ce qui concerne les propriétés des éléments réalisés en céramiques high-tech, d’une façon générale, ils sont très durs et caractérisés par un module d’élasticité très élevé en comparaison avec les métaux. Ils sont donc en principe relativement fragiles, mais résistants à l’usure et aux corrosions. Certaines céramiques sont conductrices d’électricité et d’autres pas. Idem pour la conductivité thermique. Ils peuvent être isolants ou conducteurs, selon le matériau choisi.

Lors de la conception de pièces techniques en céramique, il s’agit d’éviter le plus possible les tensions dues à la flexion ou à une conception erronée. Par exemple, prévoir des rondelles d’appui suffisamment dimensionnées sous les têtes de vis, ou encore éviter des amorces de rupture par effet levier. Se rappeler que ces matériaux sont très résistants à la compression, mais beaucoup moins à la flexion et à la traction. Éviter également les arêtes vives: prévoir de légers arrondis partout où cela est possible, tout spécialement dans les endroits sollicités. A cet effet les structures peuvent être testées au moyen de logiciels d’analyse éprouvés basés sur la méthode des éléments finis, tels qu’ANSYS par exemple.

|

150 sujets de cours pour l’industrie et la recherche

La FSRM (Fondation suisse pour la recherche en microtechnique) propose des cours en français, allemand et anglais dans les domaines suivants: gestion et management, développement de produits, normes, qualité et environnement, procédés de fabrication, micro et nanotechniques, mesure, capteurs, actionneurs, dispositifs médicaux, matériaux, production… Agenda des cours sur le site www.fsrm.ch

Programme de cours international: plus de 30 cours traitent des micro- et nanotechniques. Ils sont à la pointe du domaine et constituent le programme «Training in Microtech and Nanotech» dispensé dans toute l’Europe. La FSRM est leader international pour la formation continue dans ce domaine.

Quelque 200 spécialistes, dont plus d’un tiers venu de l’étranger, assurent le haut niveau de qualité des cours FSRM. Ces enseignants, issus tant de l’industrie que de la recherche et de l’enseignement, apportent des connaissances directement utiles dans la pratique.

Au fil des années, plus de 15’000 ingénieurs et techniciens, dont 80% issus du milieu industriel, se sont perfectionnés à la FSRM. Les entreprises apprécient particulièrement l’approche pratique et la durée limitée à un ou deux jours des cours FSRM. Ceux-ci peuvent aussi être donnés en entreprise ou conçus sur mesure.

L’expertise de la FSRM en formation lui permet d’intervenir comme partenaire dans plusieurs projets européens. Elle y organise, par exemple, des semaines de formation.

|

|

Définition de la céramique

Les céramiques sont des matériaux inorganiques et non-métalliques qui, en règle générale, sont formés d’un mélange de matières premières et reçoivent leurs propriétés caractéristiques par procédé de frittage à haute température.

Exemples de pièces en céramique high-tech.

Céramiques high-tech: au carrefour de quatre familles

de matériaux.

Frein de voiture automobile avec disque en céramique.

Comparatif des procédés de mise en forme.

Four cloche de frittage sous atmosphère d’hydrogène. |

Abonnements

Abonnements