29 Juni 2016 |

La Revue POLYTECHNIQUE 04/2016 |

Werkzeuge

L’usinage du titane bien maîtrisé

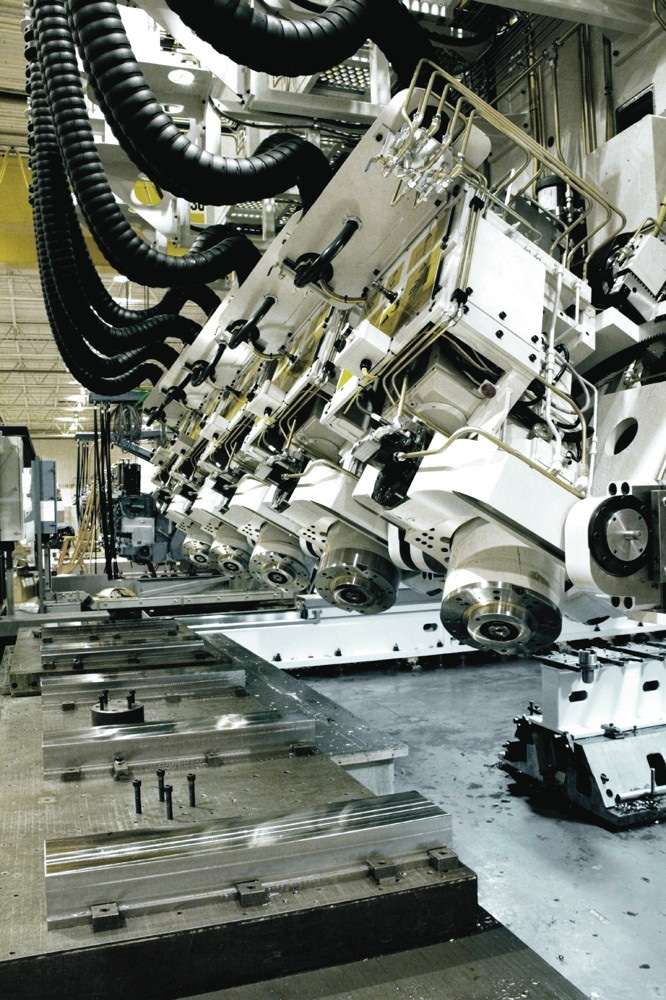

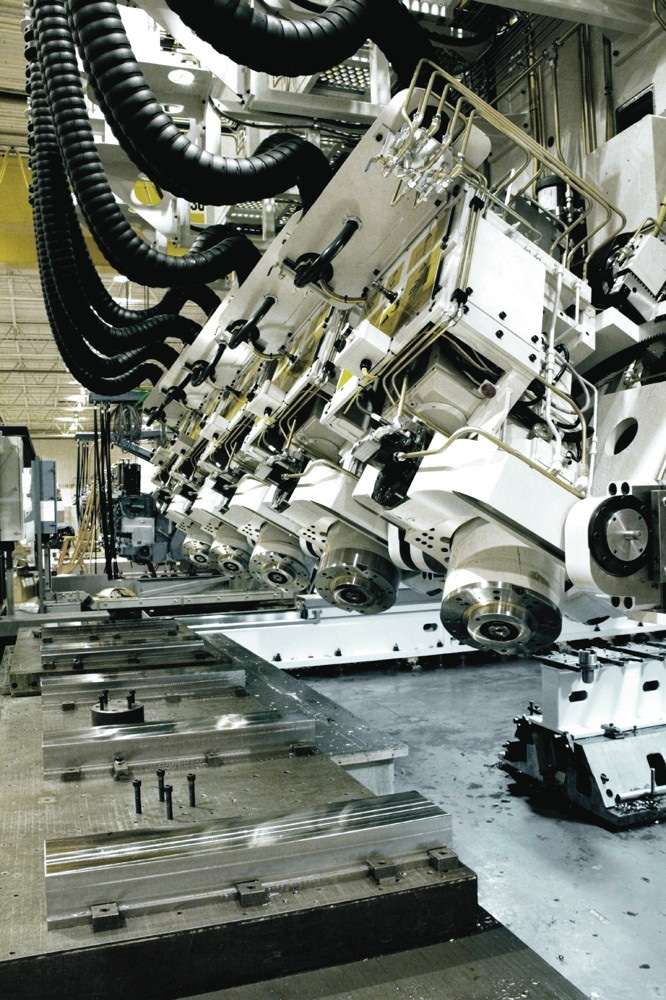

Pour le constructeur de machines-outils Fives Cincinnati aux États-Unis, l’attachement d’outil Kennametal KM4XTM est essentiel à l’obtention de quantités inédites d’enlèvement de métal et à la tenue d’état de surface sur les «super-profileurs» (Profileur XT à cinq broches de Fives Cincinnati) destinés à l’usinage du titane.

Que signifie une plus grande production pour les constructeurs aéronautiques ? En un mot: des milliards de dollars. Au pays des superlatifs, l’américain Boeing l’a emporté sur son concurrent européen Airbus en matière de nouvelles commandes nettes et de livraisons au premier trimestre 2015. Alors que le premier trimestre est traditionnellement marqué par un ralentissement des prises de commandes, ce sont les livraisons qui engendrent alors le plus de recettes et Boeing a livré un nombre record d’avions au cours de cette période. Pour les constructeurs d’avions de toutes tailles et de tous types, ainsi que pour l’ensemble de leur chaîne logistique de sous-traitants et de fournisseurs de composants aux prises avec de matériaux difficiles à usiner, les retards de production peuvent se solder par des annulations de commandes et ce, au profit de fabricants mieux équipés.

Des «dévoreurs de matière»

Fives Cincinnati - dont l’usine d’Hebron (Kentucky) produit des centres d’usinage, des systèmes de placement de fibres composites et des profileurs multibroches - connaît cette situation mieux que quiconque. Avec plus de 650 profileurs en service à travers le monde, il n’y a, selon un porte-parole de l’entreprise, pas un seul avion commercial en exploitation qui n’ait eu affaire de près ou de loin avec un profileur Cincinnati. Proposé dans des configurations en portique et doté de trois à cinq broches, le dernier né de ces puissantes machines-outils, en l’occurrence le profileur Cincinnati XTi, est impressionnant à plus d’un titre.

Conçues pour les fabricants qui usinent de multiples matériaux, les broches de ces machines, tournant à des vitesses allant jusqu’à 7000 tr/min, sont capables de supporter sans broncher les efforts provenant aussi bien de l’usinage de l’aluminium que de l’acier, sans oublier les alliages de titane. Des broches à couple spécialement élevé (2523 Nm) sont, par ailleurs, proposées pour la transformation du titane et d’autres alliages durs et tenaces. Selon les brochures de l’entreprise, le modèle XT, baptisé assez orgueilleusement par son constructeur «la seule plate-forme multibroches du marché pour l’ébauche du titane», réalise le record de taux d’enlèvement de copeaux en matière d’usinage du titane, avec plus de 1638 cm3/min. Ces imposantes machines, dotées de course d’axes de 4267 mm en X (extensible d’ailleurs par incréments de 3658 mm), de 3683 mm en Y et de 711 mm en Z, battent maintenant de nouveaux records avec les raccordements à broches optionnels KM4X100 de Kennametal.

|

L’attachement d’outil à la broche KM4X100 est essentiel pour assurer un taux maximum d’enlèvement de métal.

|

Une faiblesse qui devient une force

Qu’il s’agisse de profilage sur des machines à portique de grandes dimensions ou de fraisage sur des centres d’usinage plus petits, la transformation de matériaux durs et tenaces, comme le titane, constitue un défi permanent. L’usinage des alliages durs, sous la pression que constitue l’augmentation de la productivité, oblige à maximiser l’enlèvement de métal face à de faibles vitesses de coupe et à des efforts de coupe importants.

Les constructeurs de machines-outils, comme Fives, ont réagi en lançant des centres de fraisage et de profilage spécifiques, caractérisés par une amélioration de la rigidité et l’amortissement des vibrations au niveau des broches et des structures cinématiques et statiques des machines, afin de limiter les vibrations parasites qui détériorent la qualité d’état de surface des pièces usinées, diminuent le rendement et réduisent la durée de bon fonctionnement des outils. Même si ces avancées ont permis d’accroître la productivité, le maillon faible reste, historiquement parlant, le raccordement à la broche, en d’autres terme l’attachement d’outil.

Ce dernier, véritable interface entre la broche de la machine-outil et le porte-outil, détermine la quantité de matériau que la machine peut enlever pour une opération déterminée. Cette interface matérielle doit, en effet, supporter de lourdes charges, tout en conservant sa rigidité avant l’apparition d’une trop forte flexion de l’outil ou d’une amorce de broutage. Les broches doivent être à même de transmettre une valeur de couple importante, mais les efforts de coupe génèrent également des moments de flexion qui dépassent les capacités d’amortissement du couple broche-outil, avant même d’atteindre les limites de couple. On le voit bien dans les fraisages en bout où les longueurs de dépassement sont généralement plus importantes, le facteur limitatif étant la rigidité en flexion de l’interface broche-outil. À titre d’exemple, une tête de coupe hélicoïdale indexable avec un dépassement de 250 mm de la face de broche et un diamètre de 80 mm génère un moment de flexion de 4620 Nm de moment et moins de 900 Nm de couple, en enlevant 360 cm3/min de Ti6Al4V (alliage de titane) à une profondeur de coupe radiale (RDOC) de 12,7 mm et axiale (ADOC) de 63,5 mm.

En combinant une force de serrage élevée à des niveaux d’interférence optimisés, l’attachement d’outil KM4X de nouvelle génération de Kennametal garantit un raccordement robuste, ainsi qu’une rigidité et une capacité de charge en flexion particulièrement élevées. Il s’agit là, pour les sous-traitants qui traitent le titane, d’une amélioration notable des performances d’usinage des alliages et autres matériaux à haute résistance, synonyme de taux d’enlèvement de métal très élevés et de réalisation quotidienne d’un plus grand nombre de pièces.

Une évaluation probante

Avec Mike Malott, responsable des grands comptes chez Kennametal, Robert Snodgrass, ingénieur d’applications de Fives Cincinnati, a procédé à une première évaluation de l’attachement d’outil KM4X voici environ quatre ans. Il précise: «L’ingénierie est impressionnante. C’est de là, indubitablement, qu’on a commencé à penser qu’on pouvait compléter la machine et qu’une broche plus rigide permettrait de répondre aux attentes des clients en matière d’efficacité de coupe du métal et d’augmentation du rendement. N’oubliez pas qu’au départ, les éléments typiques de structures aéronautiques sont des pièces forgées avec enlèvement d’une bonne partie du matériau, afin de respecter les spécifications des pièces finies», rappelle Mark Huston, vice-président de Kennametal. Le ratio «buy-to-fly», qui mesure le rapport entre la masse de matière mise en œuvre pour réaliser une pièce et la masse effectivement embarquée, peut être de 4:1, 8:1 ou plus, en fonction du composant». Le reste, c’est des copeaux !

Un taux d’enlèvement de copeaux multiplié par deux

Les profileurs Cincinnati de première génération réalisaient déjà un taux d’enlèvement de métal de 65,5 cm3/min pour le titane, en raison des limites imposées par la structure de la machine et le raccordement à broche. Avec les profileurs Cincinnati de la génération XT et les attachements d’outil à appui frontal HSK 125, le taux d’enlèvement de métal est passé à 819,35 cm3/ min. Avec l’attachement d’outil KM4X100, ce taux est même multiplié par deux, soit à 738,7 cm3/ min.

«Même à 738,7 cm3/min, nos tests comparatifs des profileurs XT utilisant le KM4X étaient bien inférieurs aux limites théoriques de la machine en termes de résistance au moment de flexion», indique Robert Snodgrass. Il fait aussi observer que les tests de la génération précédente faisaient appel à des porte-outils coniques CAT60 qui, par rapport aux versions à cône HSK50, sont assimilables à la conduite d’un char à bœufs en comparaison de celle d’un tout-terrain. Avec le KM4X, le taux d’enlèvement de métal est multiplié par deux par rapport à un porte-outil à cône HSK60. Par rapport aux CAT50, HSK100, ou KM4X100, le CAT60 fait pratiquement le double de poids.

«La conception de la machine en général et de la broche en particulier s’en trouve considérablement modifiée», explique Ken Wichman, chef de produit chez Fives Cincinnati. Il poursuit: «Sur bon nombre de machines à portique, il est procédé à l’échange manuel des outils, même si le remplacement/stockage automatique d’outils est disponible. La résistance accrue du KM4X aux sollicitations de flexion autorise l’utilisation d’outillages plus légers par rapport à un outil CAT ou HSK présentant une résistance équivalente sous l’effet d’un moment de flexion. Au plan ergonomique, c’est là un avantage pour l’opérateur. Pour les clients choisissant le changement/stockage automatique des outils, le plus petit KM4X peut recevoir davantage d’outils pour la réalisation d’une pièce spécifique».

Un coup de pouce aux machines existantes

«Nous sommes fiers de garantir la productivité de nos clients», déclare Mark Logan, vice-président de Fives Cincinnati. Et d’ajouter: «Non seulement un raccordement à broche plus puissant comme le KM4X modifie la conception des nouvelles machines, mais il peut aussi donner un formidable coup de pouce aux machines existantes dans l’atelier. C’est pour nous l’occasion de proposer d’importantes remises à niveau et rénovations, tout en continuant de repousser les limites sur les modèles de profileurs du futur».

«L’industrie doit répondre à de nouveaux défis pour produire des pièces en titane au coût unitaire le plus bas et le Profileur XT offre cette capacité», affirme Chip Storie, vice-président exécutif de Fives Cincinnati, qui ajoute en conclusion: «Avec une broche horizontale puissante et robuste, un bâti spécifique et un système de refroidissement à haute pression, nous comptons dépasser un taux d’enlèvement de matière de 1638 cm3/min. Voilà qui va sérieusement modifier la façon dont l’industrie perçoit l’usinage du titane et de ses alliages».

Un test sévère: le mode d’usinage casse-cou appelé «bobsleigh»

Mike Malott, responsable de comptes chez Kennametal, a passé des années dans ce domaine où il s’était vu accorder le statut de «membre de la famille» à l’atelier de production de Fives Cincinnati. Il a également constaté que la «coupe bobsleigh» de Fives pour assurer le rendement des outils de coupe s’était frayé un chemin dans le milieu industriel.

«Pour soumettre véritablement une nouvelle configuration à l’épreuve, nous avons dû mettre au point un test particulièrement difficile pour lequel, à vrai dire, l’outil n’était pas fait», confie l’ingénieur d’applications Robert Snodgrass.

L’opération consiste à faire pénétrer l’outil en force dans une pièce en titane en suivant une courbe profonde et continue, à l’image d’une piste de bob. Il s’explique: «Nous voulions maximiser la profondeur de pénétration et le couple dans une coupe avec un mouvement simultané, en soumettant en permanence et par tous les moyens possibles, la machine-outil et l’ensemble broche/outil de coupe à des forces extrêmes».

Les sous-traitant expérimentés qui usinent le titane peuvent faire la grimace en pensant aux sifflements issus de la pièce en cours d’usinage, préludant une grosse casse. Mais comme le montre la vidéo Fives sur YouTube (https://www.youtube.com/watch?v=-0pcocy4IsE), un petit tas de copeaux résultant d’un essai de coupe large et profonde peut être traité efficacement, en produisant un bruit agréable, même sur cinq broches distinctes. La preuve réside dans les performances, et d’autres améliorations se profilent à l’horizon.

|

À propos de Kennametal

Actif dans le domaine des matériaux avancés depuis plus de 75 ans, Kennametal Inc. est un géant mondial des techniques industrielles, qui aide ses clients à optimiser leur productivité grâce à des solutions issues de la science des matériaux, des techniques d’outillage et de la résistance à l’usure. Des entreprises des secteurs de l’aéronautique, du terrassement, de l’énergie, de la mécanique générale et des transports font appel à cette société pour les aider à fabriquer avec précision et efficacité. Chaque jour, près de 13’000 salariés aident les utilisateurs dans plus de 60 pays à rester compétitifs. Le chiffre d’affaires de Kennametal pour l’année fiscale 2015 s’élève à plus de 2,6 milliards de dollars.

www.kennametal.com

|

|

À propos de Fives Cincinnati

Forte d’une base solide de marques réputées, comme Cincinnati, Giddings & Lewis, Forest-Liné, Liné Machines & Rouchaud, la société Fives est reconnue comme étant un important fournisseur de solutions de fabrication. Parmi ses marchés industriels, figurent les secteurs suivants: aérospatial, ferroviaire, automobile et poids lourds, équipements lourds, pétrole et gaz, énergie éolienne et usinage pour la mécanique générale.

Disposant d’unités de production et de services d’assistance stratégiquement implantés dans le monde entier, avec ses activités «Usinage des métaux & Composites», Fives propose une gamme de produits et techniques comprenant l’assemblage automatisé, le soudage et la découpe au laser, le tournage, le fraisage, le traitement des composites, les logiciels, avec l’assistance et les services associés (maintenance, pièces de rechange, modernisation, remise en état et mise à niveau).

www.fivesgroup.com

|

Représentation de Kennametal en Suisse:

Walter Meier Solutions d’usinage SA

8603 Schwerzenbach

Tél.: 044 806 41 41

www.waltermeier.com

Abonnements

Abonnements