12 September 2012 |

La Revue POLYTECHNIQUE

Mesure d’épaisseur et analyse chimique des revêtements nickel et nickel-phosphore

Dr. Daniel Sutter

Le nickel est un élément chimique aux excellentes propriétés techniques. Les surfaces nickelées sont dures et résistent à la corrosion et à l’abrasion. Ces propriétés sont utilisées pour produire des ferrures, des vis ou des clés. Grâce à leur susceptibilité magnétique rémanente, on peut utiliser les revêtements nickel pour le stockage de données sur disque dur. De la même manière, le Ni est apprécié comme couche d’arrêt permettant de séparer durablement des revêtements de type Au et Cu ou Sn et Cu qui tendent à se mélanger de façon diffuse. De plus, les revêtements Ni intermédiaires forment une bonne base pour les processus de revêtement qui se basent sur une réaction de substitution (Au/NiP/..., Pd/Ni/...). Le mélange de PTFE et de nickel permet de produire des revêtements aux excellentes propriétés tribologiques. C’est donc pour cette raison qu’on trouve du nickel sur de très nombreuses pièces revêtues.

Ces derniers temps, ses propriétés allergènes ont quelque peu écorné la bonne image du nickel. De nombreux projets de développements visent à trouver des matériaux de remplacement (en base bronze, par exemple). Le Ni n’a cependant pas trouvé de remplaçant unanime.

Importance du contrôle qualité des revêtements Ni

Selon les règles de l’art de l’environnement industriel, on vérifie également l’épaisseur des revêtements Ni et P après leur dépôt. Cela permet d’éviter de mauvaises dimensions, une susceptibilité magnétique insuffisante des supports de stockage ou une usure trop rapide du revêtement de protection Ni lié à une épaisseur insuffisante du revêtement. Lors du contrôle qualité et du contrôle du processus de fabrication des revêtements NiP, il faut également surveiller leur teneur en phosphore. Cette teneur en phosphore a une influence significative sur les propriétés physiques du revêtement NiP; ces dernières importent à l’utilisateur final (dureté, résistance à la corrosion, etc.), mais sont également d’une grande importance pour la suite du processus de revêtement.

Nous avons déjà évoqué que, pour le dépôt d’Au, le Ni est remplacé par de l’Au grâce à une réaction de substitution (une sorte de corrosion Ni contrôlée). Comme le phosphore influence fortement les propriétés électrochimiques du nickel, une distribution P inhomogène entraîne un décollement Ni inhomogène et, par conséquent, une formation inhomogène du revêtement de protection Au.

Les paragraphes qui suivent donnent un aperçu rapide des techniques de mesure utilisées pour la détermination NiP.

|

| Fig. 1. Différentes sondes manuelles pour la mesure d’épaisseur de revêtements NiP: à gauche une sonde à rétrodiffusion béta, au milieu une sonde magnétique à effet Hall, à droite une sonde à induction magnétique. |

Méthodes pour l’étude des revêtements Ni et NiP

Différentes méthodes permettent de mesurer l’épaisseur des revêtements nickel. Le tableau 1 en liste quelques-unes; la figure 1 montre les sondes manuelles.

En plus de la fluorescence de rayons X, d’autres appareils analytiques puissants sont disponibles (MEB, PCI, SIMS, etc.) pour déterminer la teneur en P. Ceux-ci conviennent généralement à des recherches approfondies sur le revêtement et sont moins adaptés à une surveillance process efficace. Le nombre important de méthodes permettant d’analyser et de mesurer l’épaisseur des revêtements NiP ne signifie pas que la tâche est simple mais plutôt que chaque méthode a des limitations claires pour une application donnée. Le paragraphe qui suit illustre bien les défis de la mise en œuvre de ce type de mesure. Le choix de la méthode la plus appropriée dépend essentiellement du substrat, de l’épaisseur du revêtement et de la géométrie de la pièce, mais aussi de sa mise en œuvre précise au cours du processus.

|

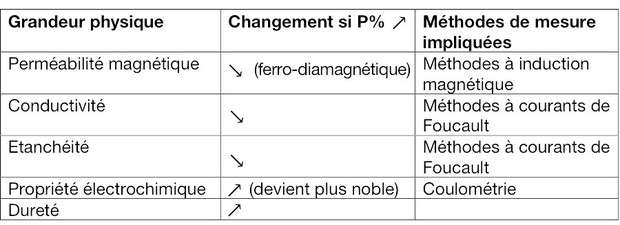

| Tabl. 2. Aperçu des influences de la teneur en phosphore sur les propriétés du Ni et, par conséquent, sur les techniques de mesure de l’épaisseur NiP. |

Modification des propriétés lors de l’alliage du nickel au phosphore

Les propriétés physiques du nickel changent énormément si on l’allie au phosphore (tabl. 2). C’est ce qui fait l’intérêt de l’alliage au phosphore. Cet effet prononcé contraint à garder une teneur en phosphore extrêmement stable tout au long du processus de revêtement afin de garantir une surface uniforme des pièces produites. La teneur en phosphore a également une influence importante sur la mesure d’épaisseur de revêtements.

L’exemple du procédé à induction magnétique illustre de façon exemplaire l’influence de la teneur en phosphore sur la mesure d’épaisseur de revêtements. On utilise, par exemple, une sonde à induction magnétique avec une application NiP/Al pour mesurer les propriétés magnétiques moyennées du revêtement et du substrat d’un outil revêtu. On ne détecte aucune partie susceptible magnétiquement sur le substrat (typiquement: signal mesuré faible). On mesure une proportion élevée de matériau susceptible magnétiquement sur un revêtement Ni ayant une épaisseur de saturation (typiquement: signal fort). Les outils revêtus produisent un signal mesuré qui doit se situer entre les deux valeurs extrêmes. Toute modification du signal est interprétée comme une modification de l’épaisseur de revêtement. Si le signal change à cause d’une modification de la susceptibilité magnétique du nickel pour une épaisseur constante du revêtement Ni (à cause du phosphore, par exemple), la modification du signal est mal interprétée en un changement de l’épaisseur du revêtement car la sonde n’est pas en mesure de reconnaître la cause du changement du signal. C’est pourquoi il est primordial que les propriétés magnétiques du NiP restent constantes (et les mêmes que lors de la calibration de la sonde) pour pouvoir déterminer l’épaisseur. Cela implique, entre autres, une teneur constante en phosphore. Des différences de la teneur en phosphore par rapport à la valeur voulue peuvent entraîner des erreurs de mesure car l’outil n’est plus comparable à la pièce de référence utilisée pour la calibration.

Les mesures à courant de Foucault imposent, qu’en plus de la perméabilité magnétique, la conductivité du matériau du revêtement reste également constante. C’est la raison pour laquelle les méthodes électromagnétiques de mesure d’épaisseur répondent avant tout aux besoins du contrôle qualité dans un atelier de revêtement. Ces appareils ne conviennent que partiellement pour tester des pièces provenant de différents fournisseurs car la constance nécessaire des propriétés magnétiques et électriques est quasiment intenable.

La situation avec les méthodes radiologiques (béta, RFA) est un peu moins critique. Lors de la mesure, une variation de la teneur en P n’entraine qu’une modification de l’épaisseur (environ 1% d’erreur pour 1% d’erreur en teneur en P). Le RFA dépasse les autres méthodes de par sa capacité à mesurer directement le paramètre critique P% (NiP doit cependant obligatoirement être la couche supérieure). Cela permet de s’affranchir des influences perturbatrices du P sur la mesure d’épaisseur.

Mesure indépendante de l’épaisseur et de la teneur en P par RFA

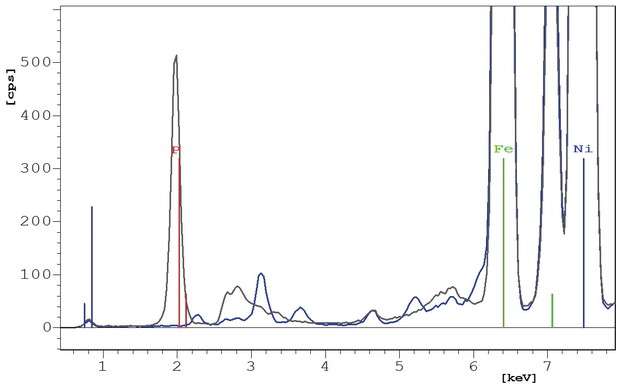

Cette application, également critique pour les appareils RFA, s’est améliorée de façon décisive ces dernières années grâce aux innovations dans le domaine des détecteurs (détecteurs à dérive silicium). Alors que les appareils RFA ne pouvaient autrefois pas détecter la faible énergie de la fluorescence phosphore, les détecteurs à dérive silicium (SDD) permettent aujourd’hui une représentation propre du pic P-K (fig. 2). Les appareils RFA proposent en principe deux stratégies pour mesurer l’épaisseur et la composition des revêtements NiP: la détermination directe et indirecte du phosphore.

Avec la stratégie indirecte - qui était celle de tous les appareils jusque là - on ne se réfère qu’au signal Ni et à un signal du matériau substrat (Cu, Fe, par exemple, mais pas Al). Phénoménologiquement, on calcule la quantité de Ni (épaisseur du revêtement) à partir de la puissance du signal Ni. Un revêtement NiP absorbe moins fortement le signal de fluorescence du substrat qu’un revêtement Ni pur. La mesure de l’intensité du pic substrat permet également de déterminer la teneur en phosphore. Cette approche est très robuste et permet des analyses NiP d’une grande efficacité dans un cadre industriel. On calcule la moyenne de la teneur en phosphore avec l’épaisseur du revêtement.

Lors de la détermination directe du phosphore, un appareil SDD enregistre un spectre comme celui de la figure 2. La qualité du signal P permet une détermination directe de la teneur en phosphore du revêtement NiP (plus le signal P est fort, plus la teneur en phosphore du revêtement est élevée). Si on connait la teneur en phosphore, on peut calculer la bonne densité du revêtement et, en l’associant au signal Ni, la bonne épaisseur du revêtement. L’avantage de cette méthode est qu’elle permet de mesurer également des systèmes dont le matériau substrat ne produit pas de signal de fluorescence fort NiP/Al par exemple) et qu’elle permet d’analyser aussi des revêtements NiP très fins (seulement à partir de >6 µm pour la méthode indirecte). Pour la mise en œuvre pratique, il est à noter que la détermination P directe ne propose qu’une profondeur d’analyse d’environ 1 à 2 µm et que les impuretés de la surface peuvent influencer la mesure de phosphore.

Performances de la méthode

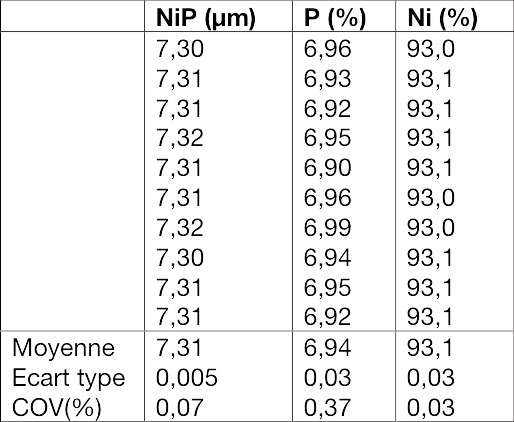

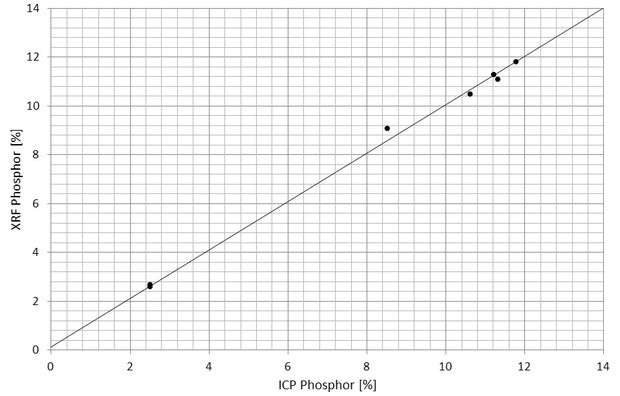

Dans des conditions optimales, la répétabilité des analyses RFA pour la mesure d’épaisseur et de teneur en phosphore était déjà bonne avec les anciennes générations d’appareils RFA. Les appareils modernes atteignent des variations inférieures à 1% des moyennes pour les teneurs et épaisseurs usuelles (tabl. 3). La justesse des valeurs est le point le plus intéressant et le plus notable. Alors que les mesures avec la méthode indirecte ne sont fiables que sur une plage limitée calibrée au plus juste, une mesure (également calibrée) avec la méthode directe permet une bonne justesse sur une large plage de teneur en phosphore et d’épaisseur de revêtement (fig. 3). Le choix des matériaux de référence revêt une importance significative.

Les appareils modernes ont relativement peu de tolérance par rapport à l’inhomogénéité, aux gradients de profondeur, etc. de la distribution du phosphore. C’est pourquoi il faut utiliser des étalons de bonne qualité lors de la calibration des appareils RFA SDD; Fischer a développé ce type d’étalons pour NiP/Al, NiP/Fe, NiP/Cu, ainsi que pour NiP/Cu/PCB. Compte tenu de la précision de l’appareil et de l’incertitude de l’étalon, l’incertitude de mesure est d’environ 0,5% PE de la teneur en phosphore. L’incertitude des valeurs d’épaisseur repose essentiellement sur l’incertitude de l’étalon.

Conclusion

Les technologies RFA modernes permettent de tester des revêtements NiP avec une nouvelle qualité. Elles permettent de déterminer les modifications les plus fines de l’épaisseur du revêtement et de la teneur en phosphore, mais également de mesurer des revêtements encore plus fins. Les autres procédés n’en sont pas pour autant obsolètes.

Il faut continuer à privilégier les sondes manuelles pour la mesure de revêtements épais ainsi que pour la mesure rapide de pièces grosses et lourdes. La mesure NiP reste une application intéressante et exigeante. Une planification détaillée et dans les règles de l’art du contrôle process semble donc particulièrement importante si on considère la multiplicité des possibilités.

Dr. Daniel Sutter

Chef du laboratoire applicatif

Helmut Fischer AG

Moosmattstrasse 1

6331 Hünenberg

Tél. 041 785 08 00

Fax 041 785 08 01

switzerland@helmutfischer.com

www.helmutfischer.com

Chef du laboratoire applicatif

Helmut Fischer AG

Moosmattstrasse 1

6331 Hünenberg

Tél. 041 785 08 00

Fax 041 785 08 01

switzerland@helmutfischer.com

www.helmutfischer.com

Abonnements

Abonnements