28 August 2014 |

Oberflächen POLYSURFACES 03/2014 |

Plasmatechnik

Neue Oberflächenfunktionen durch Plasma-Nanobeschichtung unter Normaldruck

Inès Melamies

Die Rede ist vom Plasmaverfahren «PlasmaPlus», das erstmals die funktionale Nanoschichtbildung auf Materialoberflächen in der kontinuierlichen Fertigung unter normalen Luftbedingungen ermöglicht. Basis des Verfahrens ist die von der Plasmatreat GmbH seit nunmehr bald 20 Jahren weltweit eingesetzte atmosphärische Plasmadüsentechnik «Openair». Sie ist durch eine dreifache Wirkung gekennzeichnet: Sie aktiviert Oberflächen durch gezielte Oxidationsprozesse, entlädt erstere gleichzeitig und bewirkt die mikrofeine Reinigung von Materialien wie Metall, Kunststoff, Glas und Keramik.

Eine Besonderheit dieses Plasmas ist seine Potenzialfreiheit, was die Anwendungsmöglichkeiten stark erweitert. Seine Intensität ist so hoch, dass Bearbeitungsgeschwindigkeiten von mehreren 100 m/min erreichbar sind. Der wirtschaftliche Aspekt besteht darin: Die verwendeten Düsensysteme sind roboterkompatibel und lassen sich vom Anwender immer inline, also direkt in eine neue oder auch bereits bestehende Fertigungslinie, integrieren.

Atmosphärische Plasmabeschichtung

Bis vor kurzem handelte es sich bei dieser Plasmapolymerisation noch um einen Prozess, der nur im Niederdruck, in einer Vakuumkammer, realisiert werden konnte. Gemeinsam mit dem Fraunhofer IFAM in Bremen (D) entwickelte und patentierte Plasmatreat in den letzten Jahren dieses einfachere, weit schnellere und kostengünstigere Verfahren, für das das Unternehmen 2012 mit dem deutschen Industriepreis in der Kategorie Produktionstechnik ausgezeichnet wurde.

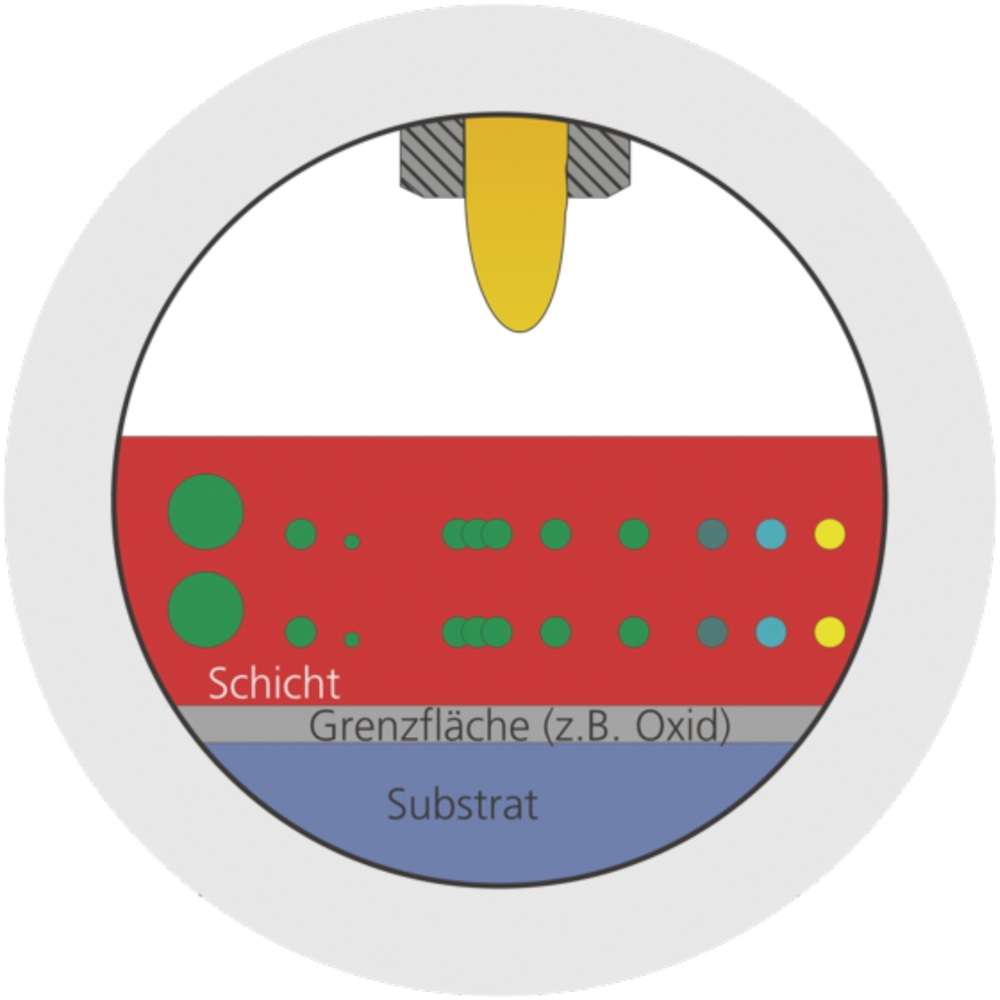

Im Zentrum des «PlasmaPlus»-Prozesses steht eine Plasmadüse, in der sich ein hochkomplexes Beschichtungssystem verbirgt (Bild 1). Das Verfahren ist umweltfreundlich; benötigt werden allein Druckluft, Elektrizität und zur Schichterzeugung der so genannte Precursor, der dem Plasma beigemischt wird. Durch die variable chemische Zusammensetzung des Precursors und seine Zuführung direkt in das Plasma lassen sich völlig unterschiedliche Materialien wie Metall, Glas, Kunststoff oder Keramik beschichten. Der Precursor wird im Plasma angeregt beziehungsweise fragmentiert und scheidet sich auf dem Material ab, wo sich dann eine vernetzte Schicht ausbildet.

Die grossen Vorteile gegenüber andern Beschichtungstechniken liegen neben dem Inline-Einsatz vor allem in der Technik der ortsselektiven Beschichtung. Der Einsatz einer Plasmadüse ermöglicht es, die Schicht ganz gezielt ressourcenschonend aufzubringen. Prozesse können so gesteuert werden, dass sich mit derselben Düse Schichten mit verschiedenen Funktionalitäten, etwa zum Korrosionsschutz, zur Haftvermittlung oder auch als Trennschicht, auftragen lassen. Dabei bedarf es nur sehr geringer Mengen an Beschichtungsmaterial. Ein grosser Vorteil ist auch die extrem hohe Geschwindigkeit, mit der eine Schichtbildung erzeugt werden kann. Benötigt das häufig in der Medizin angewandte Niederdruck-Plasmaverfahren für eine 100 nm dicke Schicht gut 1 bis 2 min, so erledigt die neue Beschichtungstechnik die Abscheidung in Millisekunden.

Forschung und Anwendung in der Medizin

Fertigungsprozesse in der Medizintechnik verlangen Standards, die über die Anforderungen der meisten andern Industrien weit hinausgehen. Oberflächen müssen vor der Weiterverarbeitung oder ihrem Einsatz nicht nur besonders rein sondern häufig steril sein. Die Vorbehandlungsprozesse in der Medizintechnik müssen darüber hinaus sehr zuverlässig und auf das Genauste reproduzierbar sein. Das hier beschriebene Plasmaverfahren entspricht diesen Bedingungen.

Selbstreinigende Schichten

Mit dem «PlasmaPlus»-Verfahren ist die Abscheidung fotokatalytisch wirksamer Titandioxidschichten möglich. Diese haben unter Einwirkung von Sonnenlicht und Feuchtigkeit einen selbstreinigenden und keimabtötenden Effekt. Die Anwendung dieser Technik erfolgt zur Vermeidung von Biofilmen auf allen Oberflächen, die mit Licht Kontakt haben sowie auf lichtleitenden Oberflächen und ist damit vor allem zur Beschichtung von medizinischen und Sanitärprodukten hochinteressant, da manuelle Reinigungsintervalle verlängert werden oder komplett entfallen können.

Antimikrobielle Plasmaschichten

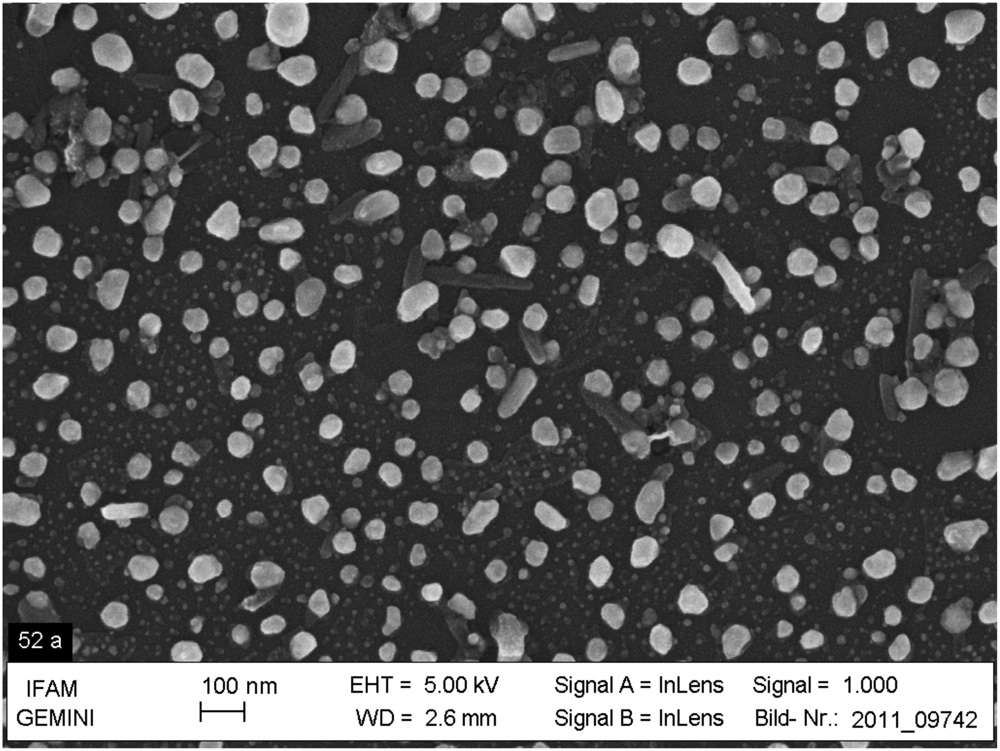

Ein weiteres Forschungsthema ist die Abscheidung von silberhaltigen, antimikrobiellen Schichten (Bild 2). In dem vom Bundesforschungsministerium geförderten APASI-Verbundprojekt haben das Fraunhofer IFAM und Plasmatreat es sich zur Aufgabe gemacht, antimikrobielle Plasmaschichten herzustellen. Dazu sollen Silber-Nanopartikel in eine siliziumorganische Schicht eingebunden werden. Durch die stetige Abgabe von Silberionen erfolgt die Abtötung der Keime auf der Schicht. Die Silber-Nanopartikel werden nicht etwa wie bei andern Beschichtungsprozessen von aussen zugegeben, sondern direkt in der Düse erzeugt, in situ beschichtet und in die Schicht auf der Oberfläche eingebunden (Bild 3). Mit der neuen Düse lassen sich silber- aber auch kupferhaltige Schichten in einem einfachen einstufigen Verfahren kostengünstig abscheiden.

Schichten dieser Art sind prinzipiell nicht neu. Das innovative an diesem Forschungsprojekt ist der Abscheideprozess. Konnten bisher solche Schichten nur in aufwändigen chemischen Verfahren oder im Niederdruckplasma erzeugt werden, so steht mit der atmosphärischen Plasmapolymerisation eine umweltfreundliche, leicht in die Linie zu integrierende und effiziente Methode zur Verfügung.

Gleitschichten

Bei Spritzenkolben mit Gummidichtung tritt häufig der so genannte Stick-Slip-Effekt auf, eine ruckartige Bewegung gegeneinander laufender Kontaktflächen. Um ihn zu vermeiden und um das Ausdrücken der Spritze erheblich zu erleichtern, werden die Dichtungen bereits erfolgreich mit der neuen plasmapolymeren Gleitschicht versehen. Die reibmindernde Plasmabeschichtung gewährleistet die Gleitfähigkeit der Gummioberfläche (Bild 4).

Barriereschichten

Ein wichtiges Forschungsziel von Plasmatreat sind mittels AD-Plasma gebildete Barriere- oder Diffusionsschichten. Barriereschichten können auf unterschiedliche Kunststoffe aufgebracht werden und bilden eine wirksame Sperre gegenüber Kohlendioxid, Sauerstoff und Wasser. Bei medizinischen Verpackungen sorgen sie dafür, dass Wirk- und Aromastoffe sowie Qualität und Eigenschaften der Inhalte erhalten bleiben. Mit Hilfe hochvernetzter Plasmapolymerschichten lassen sich mit dem «PlasmaPlus»-Verfahren bereits Diffusionsbarrieren gegenüber Sauerstoff erzeugen und ein BIF (Barrier Improvement Factor) von bis zu 5 erzielen. Typische Materialien sind Polyethylen (PE), Polypropylen (PP) oder Polyethylenterephthalat (PET).

Haftvermittelnde Funktionsbeschichtung für Hybridbauteile

Der Plasmasystemanbieter arbeitet und forscht auch intensiv an der Haftungsverbesserung zwischen Gummi und Metall sowie Kunststoff und Metall im Hybridspritzguss. Dazu werden haftungsaktive Nanobeschichtungen auf die Metalloberfläche aufgebracht, und anschliessend wird die Kunststoffkomponente an die Oberfläche angespritzt. Die Abscheidung haftvermittelnder Schichten mit dem «PlasmaPlus»-Verfahren kann künftig lösungsmittelhaltige Primer vollständig ersetzen.

|

Bild 4: Zur Vermeidung des Stick-Slip-Effekts und zum leichten Herausdrücken der Spritze werden die Gummidichtungen mit «PlasmaPlus» beschichtet (Bild: Plasmatreat).

|

Fazit

Durch die Nanobeschichtung im «PlasmaPlus»-Verfahren mit Atmospärendruckplasma werden speziell auf den Anwendungsbereich zugeschnittene Substanzen bis in die Nanostrukturen der Materialoberfläche abgeschieden. Eine hocheffektive Funktionsbeschichtung entsteht und die Materialien erhalten völlig neue Oberflächeneigenschaften. Die Fertigung von Produkten mit gezielt funktionalisierten Oberflächen bedeutet für Hersteller in der Medizintechnik eine vollkommen neue Dimension der Innovationsfähigkeit.

Plasmatreat GmbH

Bisamweg 10

D-33803 Steinhagen

Tel. +49 5204 996 00

Fax +49 5204 996 033

mail@plasmatreat.de

www.plasmatreat.de

Abonnements

Abonnements