22 Kann 2014 |

Oberflächen POLYSURFACES 02/2014 |

Dünnschichttechnik

Neue Schichtgeneration läutet glatte Revolution ein

Die neuen Schichten zeichnen sich durch aussergewöhnlich glatte Oberflächen sowie extreme Dichte, Härte, Haft- und Verschleissfestigkeit aus. Diese bahnbrechende Kombination von Eigenschaften wurde möglich durch die «S3p»-Technologie (Scalable Pulsed Power Plasma), eine signifikante Weiterentwicklung des konventionellen HiPIMS (High Power Impulse Magnetron Sputtering). Die mit dem industriereifen Verfahren von Oerlikon Balzers aufgebrachten Schichten werden unter dem Markennamen BALIQ in Kombination mit der spezifischen Anwendung angeboten.

|

Neue Schichtgeneration auf Basis der innovativen «S3p»-Technologie: «BALIQ MICRO ALCRONOS» für Mikrowerkzeuge (links) und «BALIQ TAP ALCRONOS» für Gewindewerkzeuge (rechts).

|

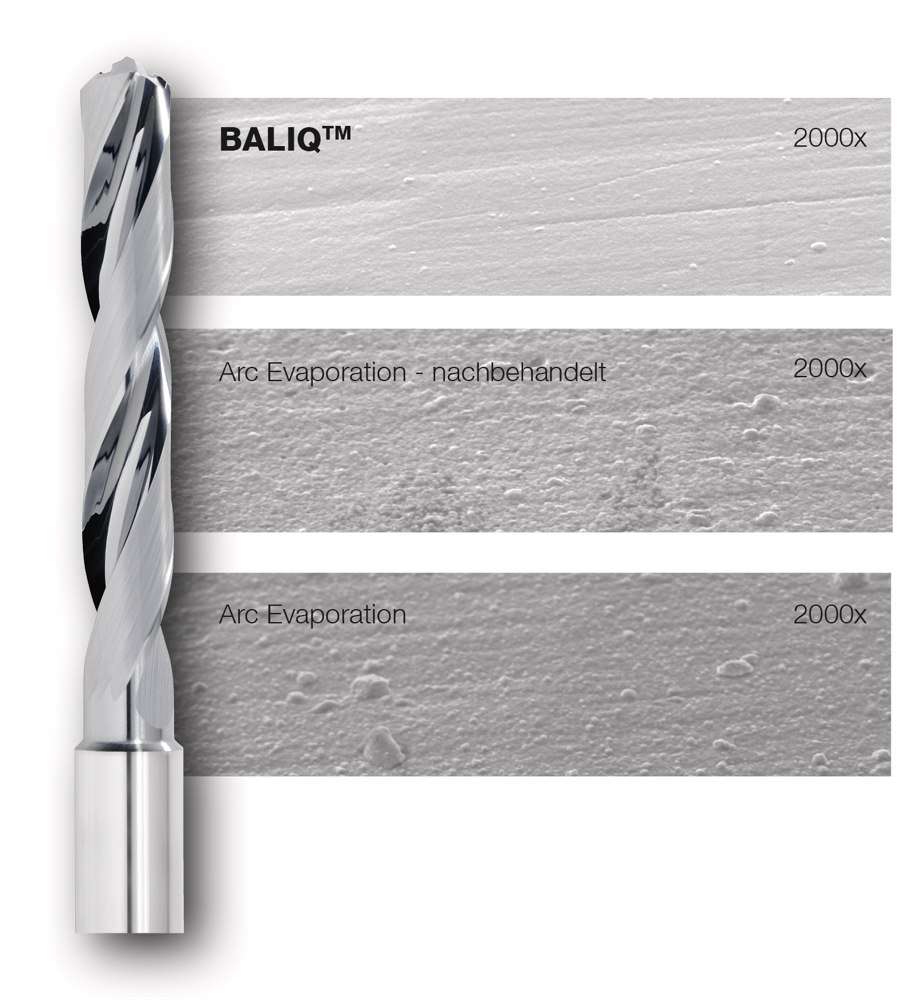

Absolut glatt ohne Nachbehandlung

Gerade Mikrowerkzeuge können von den erweiterten Möglichkeiten der «S3p»-Technologie profitieren. Entscheidend sind bei diesen Werkzeugen absolut glatte Oberflächen, denn diese ermöglichen einen reibungslosen Spanabfluss und vermindern Anhaftungen sowie die Bildung von Aufbauschneiden.

Die Schicht «BALIQ MICRO ALCRONOS» wurde speziell für die Ansprüche von Mikrobohrern und

-fräsern entwickelt und garantiert eine höchstmögliche Glattheit und Defektfreiheit bei hervorragender Haftung. Die AlCrN-basierte Schicht ist auch bei grosser thermischer Belastung hoch verschleissfest und neigt kaum zum Aufkleben, auch nicht bei rostfreien Stählen und anderen schwierig zu bearbeitenden Werkstoffen. Durch deren spezifische Eigenschaften erübrigt sich eine mechanische Nachbehandlung, die bei Mikrowerkzeugen aufgrund kleinster Dimensionen ohnehin kaum möglich ist.

-fräsern entwickelt und garantiert eine höchstmögliche Glattheit und Defektfreiheit bei hervorragender Haftung. Die AlCrN-basierte Schicht ist auch bei grosser thermischer Belastung hoch verschleissfest und neigt kaum zum Aufkleben, auch nicht bei rostfreien Stählen und anderen schwierig zu bearbeitenden Werkstoffen. Durch deren spezifische Eigenschaften erübrigt sich eine mechanische Nachbehandlung, die bei Mikrowerkzeugen aufgrund kleinster Dimensionen ohnehin kaum möglich ist.

|

Aussergewöhnlich glatt und ohne Droplets: Unter dem Mikroskop zeigt sich der signifikante Fortschritt von «S3p»-basierten Schichten (oben) gegenüber Beschichtungen, die mit Arc Evaporation erzeugt und anschliessend nachbehandelt wurden (unten).

|

Neue Massstäbe in der Prozesssicherheit

Die bahnbrechenden Vorteile von BALIQ sind auch ein Plus für die Schicht «BALIQ TAP ALCRONOS», der spezifisch für Gewindeformer und -bohrer entwickelten Lösung. Die AlCrN-basierte Schicht stellt eine signifikant leistungsfähigere Alternative zu gängigen TiN- oder TiCN-Produkten, dem aktuellen Benchmark, dar.

Die innovativen Fertigungsmöglichkeiten führen zu einer deutlichen Erhöhung der Standzeiten sowie zu höchster Prozesssicherheit und Effizienz unter allen Anwendungsbedingungen.

|

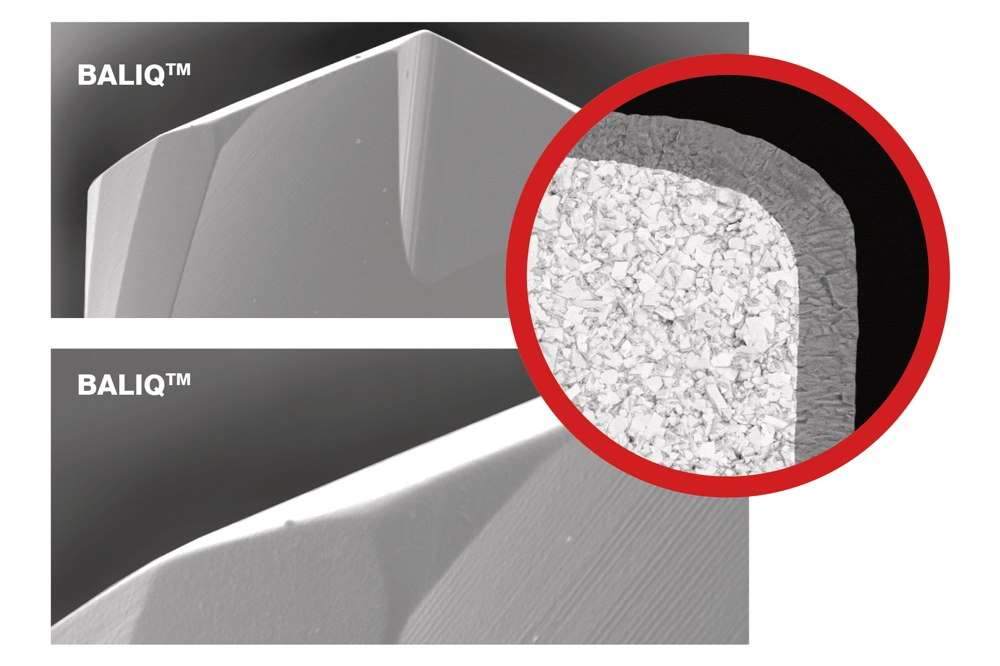

Die «S3p»-Technologie bewirkt eine äusserst homogene Schichtdickenverteilung, was wiederum für höchste Kantenschärfe sorgt. Dies lässt herausragende Bearbeitungsresultate besonders mit kleinstdimensionierten Werkzeugen erzielen.

|

Sputtern neu erfunden

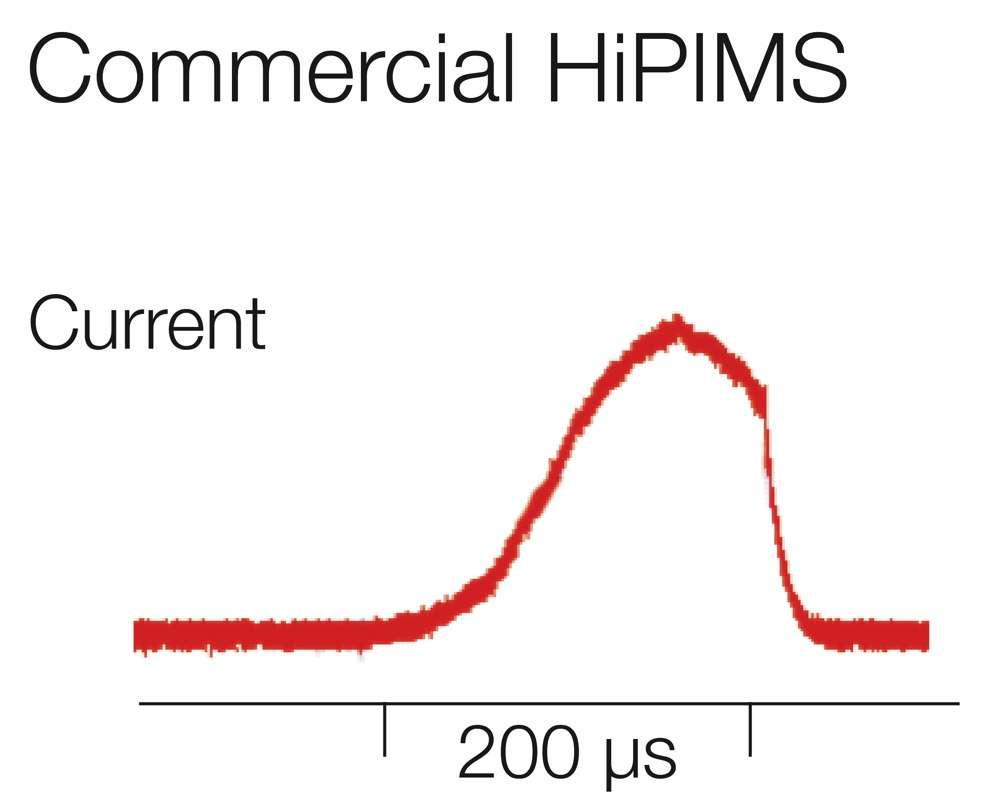

Mit solchen Vorteilen hat «S3p» die HiPIMS-Technologie auf produktivere Beine gestellt und bisherige Schwächen überwunden. Damit wird der eigentliche Fortschritt von HiPIMS nun besser nutzbar: Dieses Verfahren verbindet die Vorzüge der gängigen PVD-(Physical Vapor Deposition-)Technologien Sputtern und Arc Evaporation, die bei der Beschichtung von Werkzeugen und Bauteilen in tribologischen Systemen eingesetzt werden. Dabei ist Arc Evaporation aufgrund höherer Dichte, Härte und Haftung der Schichten sowie geringerer Kosten oft das bevorzugte Verfahren, vor allem für die Werkzeugbeschichtung. Bei Anwendungen, die eine absolut glatte Oberfläche erfordern, wird dagegen Sputtern bevorzugt. Denn anders als bei der Arc-Technik bilden sich hier auf der Beschichtung keine Tröpfchen (Droplets), welche die Rauigkeit erhöhen.

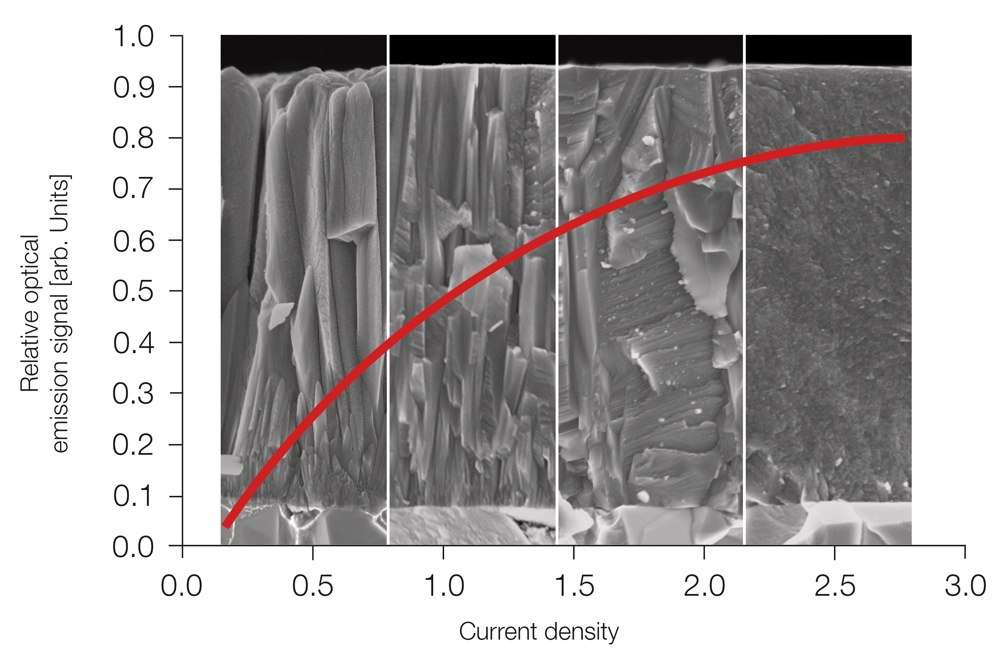

HiPIMS lässt absolut glatte Schichten produzieren, die hinsichtlich Härte, Dichte und Haftung mit Arc-Beschichtungen vergleichbar sind. Die moderne Sputter-Lösung erreicht dies durch eine starke Erhöhung des Ionisierungsgrads der Partikel in der Verdampfungsphase von etwa 5 auf über 70%. Dies gelingt durch eine höhere gepulste Stromzufuhr – eine kluge Methode, damit das Substrat nicht über seinen Schmelzpunkt hinaus erhitzt wird. Die damit enorm gesteigerte Ionisierung erleichtert die Manipulation der Ionen, wodurch sich erwünschte Eigenschaften wie hohe Dichte und erhöhte Reaktivität leichter erzielen lassen.

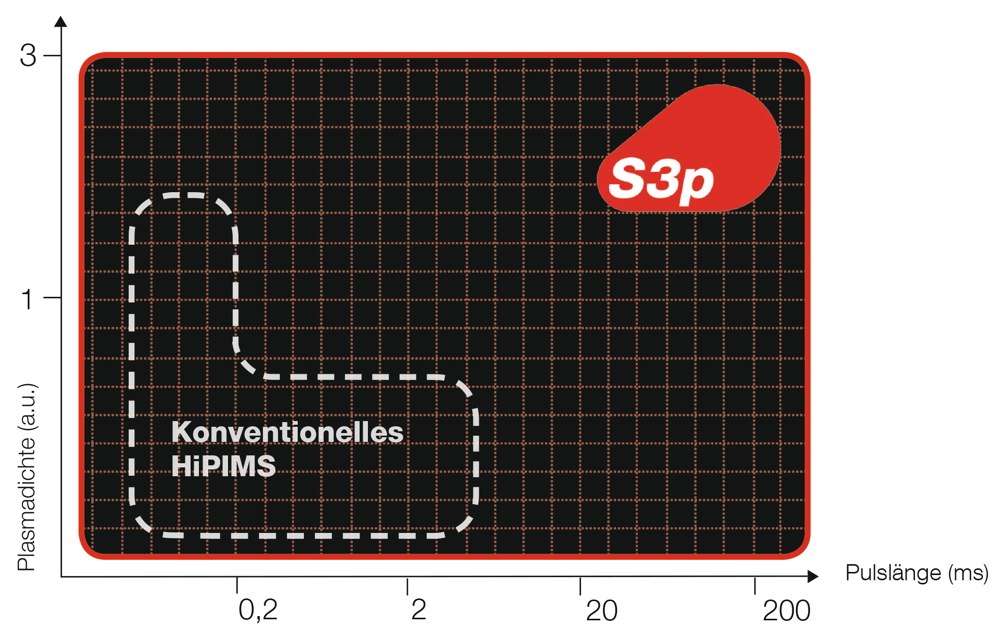

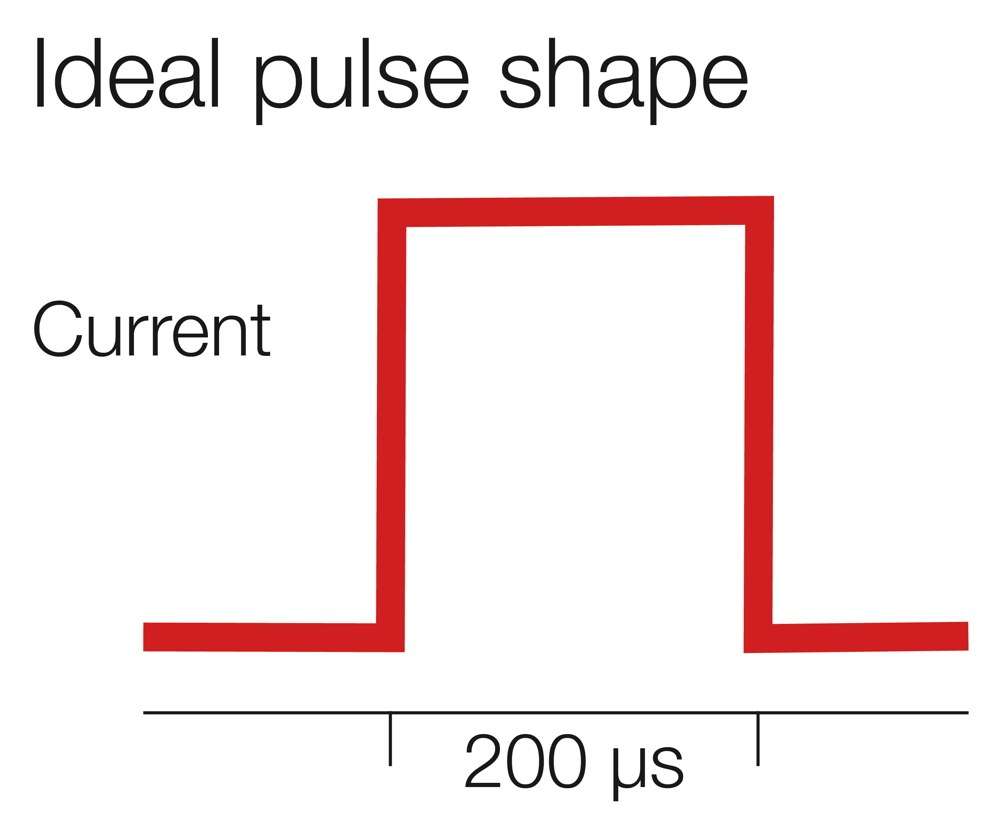

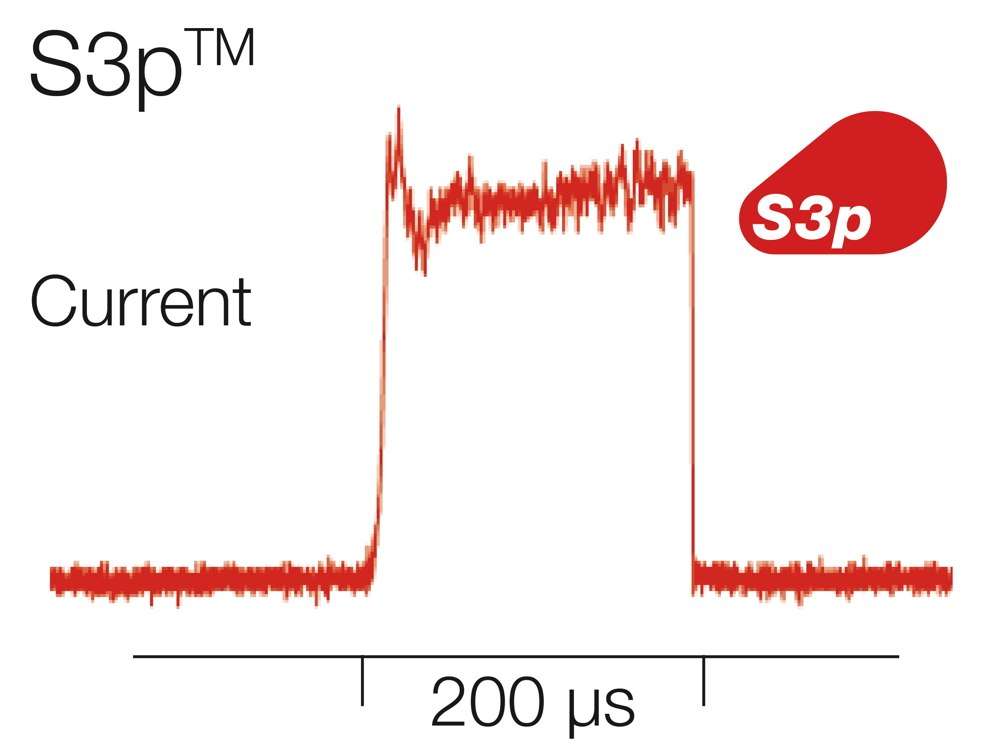

Das bisher bekannte HiPIMS-Verfahren hat jedoch auch Limiten. So liessen sich bislang Dauer und Stromstärke der eingesetzten Hochleistungsimpulse nicht präzise steuern, und auch die Spannung blieb während der Dauer des Pulses nicht konstant. Die Form des Stromimpulses war nicht ideal, was zu schwankenden Beschichtungsbedingungen während des Impulses führte.

|

|

|

|

Gewünschte (ideale) Impulsform des Stroms (links); typisches Stromverhalten von handelsüblichen HiPIMS-Stromversorgungssystemen (rechts); «S3p» verwendet eine spezielle Spannungsversorgung, um Impulse nach den gewünschten Parametern zu produzieren - mit beeindruckender Genauigkeit und Beständigkeit (Mitte).

|

HiPIMS ohne Limiten

Die «S3p»-Technologie beseitigt diese Einschränkungen durch die Entwicklung eines speziellen Leistungsmoduls zur exakten Steuerung der Impulsparameter. Die voneinander unabhängige Regelung von Impulsdauer und -stärke erlaubt eine präzise Definition der Schichteigenschaften, wodurch sich breitere Anwendungsfenster öffnen.

Zusätzlich zum erweiterten Spektrum der Beschichtungsmaterialien bewirkt «S3p» als Sputter-Technik eine bisher unerreichte Homogenität der Dickenverteilung im Einsatz mit industriellen Beschichtungsanlagen wie etwa «INGENIA» von Oerlikon Balzers. Sie ist dabei in der Lage, Schichten von aussergewöhnlicher Oberflächenglätte zu produzieren, die eine lange Lebensdauer sowie hohe Dichte und Widerstandsfähigkeit gegen Adhäsiv- und Abrasionsverschleiss bieten.

|

Die «S3p»-Technologie ermöglicht die Produktion einer breiten Palette von Beschichtungen. Die rote Kurve zeigt die Erhöhung der Ionisierung (gemessen durch die Lichtemission) bei wachsender Stromdichte. Dies ermöglicht eine Anpassung der Beschichtungsmorphologie von einer Säulen-Mikrostruktur mit geringerer Dichte (links) bis hin zu extrem feiner Körnung mit hoher Dichte.

|

Skalierbarkeit eröffnet neue Möglichkeiten

Die deutlich verbesserte Skalierbarkeit der Parameter mit «S3p» ermöglicht eine massgeschneiderte Morphologie der Beschichtung für verschiedenste Anwendungsanforderungen. So kann zum Beispiel eine extrem feinkörnige und dichte Morphologie oder auch eine eher säulenartige gewählt werden. Es ist zudem möglich, mehrere Schichten von abwechselnd fein- und grobkörnigen Schichten desselben Materials zu erzeugen, wodurch sich einzigartige mechanische Eigenschaften erzielen lassen.

Davon können zum Beispiel Mikrowerkzeuge profitieren, wie sie etwa in der Automobilindustrie zur Bohrung von Düsenlöchern für Injektionssysteme in Lastwagenmotoren eingesetzt werden. Sie sind meistens zu klein für eine Nachbehandlung, die etwa zur Entfernung von Tröpfchen infolge der Arc-Technik nötig würde. Mögliche «S3p»-Anwendungsbereiche sind auch der Kunststoff-Spritzguss, das Fräsen von Inconel für die Flugzeugindustrie oder auch von Titan für die Medizintechnik.

Die nun variable Impulsdauer verbessert zudem die Prozessstabilität beträchtlich. So muss kein Kompromiss mehr zwischen Impulsdauer und -stärke gefunden werden, wodurch sich eine grösstmögliche Abscheiderate und erhöhte Effizienz gegenüber konventionellen HiPIMS-Verfahren erzielen lässt. Zusätzlich bewirkt die Skalierbarkeit der Impulse innerhalb eines breiten Bereichs reaktive Prozesse frei von Hysterese-Effekten. Auch dies macht den Beschichtungsprozess stabiler und einfacher kontrollierbar.

|

Konventionelles HiPIMS bietet nur eine eingeschränkte Impulskontrolle. Die «S3p»-Technologie ermöglicht eine präzise Kontrolle der Dichte, die vom gewöhnlichen Niveau des Sputterns bis hin zu einer >3x höheren Stufe im Vergleich zu modernstem HiPIMS reicht, sowie eine fliessende Feineinstellung der Impulsdauer zwischen 50 µs und 200 ms.

|

Ausblick

Die beiden ersten Schichtentwicklungen der BALIQ-Familie belegen das grosse Potenzial der «S3p»-Technologie. Damit hat Oerlikon Balzers einen weiteren technologischen Meilenstein gesetzt, der individuelle Kundenanforderungen erfüllt und die «glatte Revolution» einläutet. «Der Markenname erinnert nicht umsonst an unsere BALINIT-Schichtmarken, mit denen vor 35 Jahren das Zeitalter der PVD-Beschichtungen anbrach und die sich weiterhin bewähren. Auch mit BALIQ wollen wir den Startschuss für eine bahnbrechende Generation neuer Schichten geben, die unsere Innovationskraft erneut unter Beweis stellt», resümiert Dr. Hans Brändle, CEO von Oerlikon Balzers.

|

Sputtern und Arc Evaporation

Beim Sputtern werden durch den Beschuss mit energetischen Partikeln Atome aus einem festen Targetmaterial herausgeschlagen. Dies erfolgt durch die Beschleunigung von Argonionen auf das Target. Die so zerstäubten Metallatome schlagen sich auf dem Werkstück nieder und bilden die Schicht. Typische Hartstoffschichten wie zum Beispiel Metallnitride werden durch die Zufuhr von Gas in die Vakuumkammer gebildet.

Bei der Arc Evaporation, auch als Lichtbogenverdampfen bekannt, bewegt sich ein kleiner Punkt von hohem elektrischem Strom über die Oberfläche eines Targets. Das Material verdampft unmittelbar und der Metalldampf kondensiert auf dem Werkstück. Aufgrund der explosiven Natur des Verfahrens bilden sich Tröpfchen aus flüssigem Metall, die zu einer rauen Oberfläche auf dem Werkstück führen. Zur Bildung von Verbindungen kann Reaktivgas zugeführt werden.

|

Oerlikon Balzers Coating AG

Iramali 18

LI-9496 Balzers

Tel. 423 388 75 00

Fax 423 388 54 19

www.oerlikon.com/balzers

Abonnements

Abonnements