14 Februar 2014 |

Oberflächen POLYSURFACES 06/2013 |

Plasmatechnik

Niederdruckplasma-Vorbehandlung vollautomatisiert

Simone Fischer

Der Zustand eines spritzgegossenen Rohteils hat einen massgeblichen Einfluss auf die Endqualität fertig beschichteter Bauteile. Vorhandene, durch den Fertigungsprozess bedingte Unterschiede in der Oberflächenenergie können sehr gut durch eine Vorbehandlung im Niederdruckplasma ausgeglichen werden.

Viele Spritzgussteile weisen Schwankungen der Oberflächenenergie auf, die durch unterschiedliche Druck- und Spannungszustände während des Formgebungsprozesses und der Abkühlphase entstehen. Diese können so stark ausgeprägt sein, dass sie sogar bei Konstruktionswerkstoffen wie Polyamid zu partiellen Lackbenetzungsstörungen oder im ungünstigsten Fall zu schlechter Haftung führen. Die plasma technology GmbH erhält häufig Rohteile zur Vorbehandlung, die genau dieses Fehlerbild aufzeigen.

Um am Ende des Prozesses hochwertige Teile mit guter Lackhaftung zu erhalten, ist es notwendig, die physikalisch-chemischen Eigenschaften der Oberfläche eines Bauteils vor dessen Beschichtung zu homogenisieren. Das Entwicklerteam hat deshalb geeignete Kurztaktprozesse ausgearbeitet, mit denen sich diese Unterschiede ausgleichen lassen. Entsprechend funktionierende Plasmaanlagen wurden mittlerweile in bestehende Fertigungslinien, vor der Lackierung oder dem Verguss von Elektronikkomponenten, integriert.

Für alle Teilegeometrien

Bei einem grossen, namhaften Beschichter wurde zur Sicherung der Teilequalität eine vollautomatische Niederdruckplasma-Anlage installiert. «Die Lackierlinie war seit geraumer Zeit in Betrieb, doch traten temporär wiederkehrende und auf den ersten Blick unerklärbare Schwankungen in der Endqualität der beschichteten Bauteile in Bezug auf Lackhaftung und Oberflächenfinish auf», bemerkt Jörg Eisenlohr, Geschäftsführer von plasma technology. Nach eingehender Analyse der Fehlerbilder und Betrachtung des Gesamtprozesses wurden Schwankungen der Oberflächenenergie der Rohteile als Ursache des Fehlerbildes ermittelt. Aufgrund dieser Erkenntnis und den Ergebnissen der zahlreichen Vorversuche stand fest, dass sich die für das beschichtete Bauteil geforderte Endqualität nur durch eine gleichmässige Aktivierung der Rohteile erreichen lässt. Denn mit diesem Schritt kann gewährleistet werden, dass sich die Oberflächenenergie auf einem einheitlichen Niveau befindet, wenn die Lackapplikation erfolgt. Da das zu bearbeitende Teilespektrum aus verschiedensten Kunststoffen und Geometrien besteht, wurde ein Verfahren benötigt, das den vorhandenen Produktionsgegebenheiten angepasst werden konnte.

Da die Lackieranlage bereits den Betrieb aufgenommen hatte, gab es für den Anlagenhersteller folgende Rahmenbedingungen bei der Konzeptausarbeitung zu berücksichtigen:

- Die Niederdruckplasma-Anlage in den bestehenden Produktionsablauf zu integrieren

- Beibehaltung des Teiledurchsatzes, trotz unterschiedlicher Kunststoffmaterialien und Teilegrössen beziehungsweise -geometrien auf den vorhandenen Lackieraufnahmen

- Kein Einsatz von zusätzlichem Personal für die Bedienung der Anlage

Die Erfahrung macht es

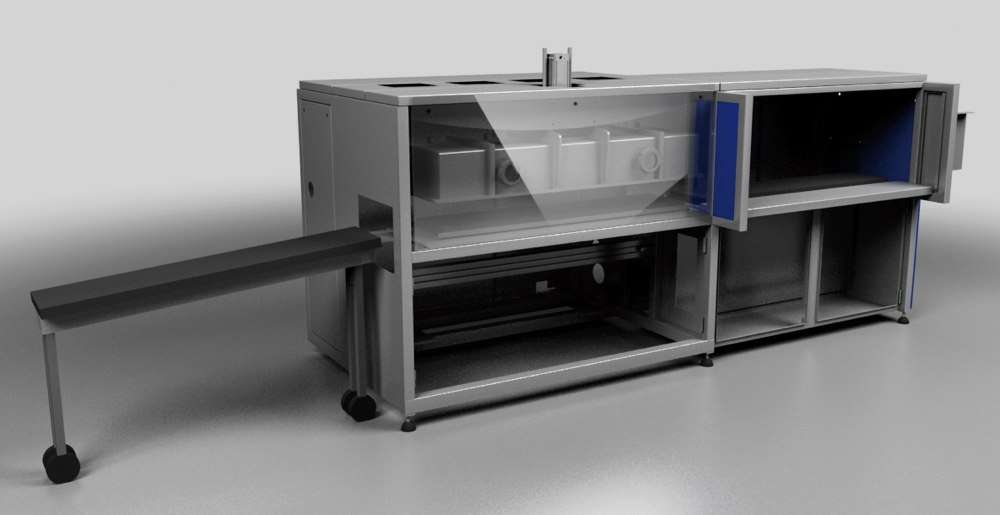

Es wurden mehrere Konzepte ausgearbeitet und dem Anwender vorgestellt. Schliesslich wurde das in Bild 1 dargestellte Konzept umgesetzt. Es handelt sich dabei um eine vollautomatisch arbeitende Niederdruckplasma-Anlage, die in drei Bereiche – Beladung, Aktivierung, Teileübergabe an die Transportlinie – gegliedert ist.

Im rechten Teil der Anlage werden die bestückten Teileaufnahmen durch eine Fördereinrichtung oder mit Hilfe eines Handlingsystems zugeführt. Ist die Anzahl an Trays, die für die Befüllung der Plasmakammer vorgesehen sind, vorhanden, wird die Anlage von der Steuerung freigegeben, und die Warenträger werden auf die Grundplatte der Plasmakammer transportiert. Die Plasmahaube, welche die Wände und den Deckel der Vakuumkammer bildet, fährt automatisch nach unten. Sobald der Deckel in Kontakt mit der Grundplatte tritt, startet die Anlage mit dem Abpumpen der Luft aus dem Kammerinneren. Die hohe Leistung der Vakuumpumpen stellt sicher, dass der Vorbehandlungsraum in wenigen Sekunden evakuiert ist und das Plasma gezündet werden kann, sobald der Unterdruck stabilisiert ist.

| Bild 2: Beladung der Plasmakammer mit dem Ladungsträger. |

Nur wenige Sekunden

Die Teile befinden sich lediglich 5 bis 10 s in der energiereichen Plasmaatmosphäre. Die kurze Zeitspanne reicht aus, um die durch das Plasma erzeugten reaktiven Spezies als funktionelle Gruppen in die Polymerketten einzubringen. Dadurch werden Dipole induziert, die Oberflächenenergie auf ein einheitliches Level gebracht und somit eine gleichmässige Benetzung der Bauteiloberfläche mit dem Beschichtungsstoff ermöglicht. Im Anschluss an die Aktivierung wird die Kammer belüftet, sprich mit Umgebungsluft geflutet. Sobald der Druckausgleich hergestellt ist, hebt sich die Haube und die Trays werden auf das Förderband der Linie übergeben. Vom Beladen bis zum Verlassen dieser Vorbehandlungseinheit sind lediglich 30 s vergangen.

Ein weiteres, ebenfalls im Betrieb befindliches Anlagenkonzept, ist in den Bildern 2 bis 4 dargestellt. Der Arbeitstakt beträgt in diesem Fall 60 s und wurde an den der Linie angepasst. Auch bei dieser Anwendung wird die Plasmakammer automatisch mit einem Tray bestückt. Dieses besitzt eine Grundfläche von 400 x 500 mm und kommt von links über das Transportsystem direkt von der Bestückungslinie zur Vorbehandlung oder stammt vom Pufferstapel, der als Bypass im Einlaufbereich installiert wurde. Kommt es in der vorgeschalteten Bestückungslinie zu Verzögerungen, werden Warenträger aus dem Puffer der Plasmaaktivierung zugeführt. Produziert die Bestückung mehr Trays als durch die Beschichtung abgearbeitet werden, so wird dieser Vorlauf automatisch dem Puffer zugeführt. Auf diese Weise ist die kontinuierliche Beschickung der nachfolgenden Beschichtungsanlage zu jedem Zeitpunkt gewährleistet, und deren Flächenleistung von 12 m²/h kann in vollem Umfang ausgeschöpft werden. Die Plasmaanlage wird von dem vor Ort befindlichen Maschinenführer mitbetreut, so dass kein zusätzliches Personal benötigt wird.

Optimierte Kammer

Die Abmessungen der Plasmahaube richten sich immer nach den vorzubehandelnden Produkten und Durchlaufmengen. Die Haubenhöhe orientiert sich an dem Warenträger, der mit den höchsten Teilen bestückt ist, und die Grundfläche der Anlage am Durchsatz der zu beliefernden Beschichtungslinie. Die Beschickung der Plasmakammer mit Warenträgern erfolgt immer einlagig, da die Plasmaatmosphäre kurzzeitig und direkt mit den Bauteiloberflächen wechselwirkt. Eine solche vollautomatische Haubenanlage lässt sich in jeden beliebigen Fertigungsablauf, sei es Klebelinie, Flachbettautomat oder Vergusslinie integrieren, ohne dass zusätzliches Personal einzusetzen ist.

«Dem Anwender muss in jedem Fall klar sein, dass mit derart kurzen Einwirkzeiten des Plasmas auf die Oberfläche lediglich eine Aktivierung möglich ist», führt Jörg Eisenlohr weiter aus. «Soll die Plasmaatmosphäre zu Reinigungszwecken, zur Schichtabscheidung oder zur Strukturierung von Oberflächen dienen, so liegen die dafür benötigten Prozesszeiten im Minutenbereich.»

Fazit

Nennt der Kunde den Technikern von plasma technology die genauen Rahmenbedingungen eines Fertigungsablaufes, so können massgeschneiderte Kurztaktanlagen geliefert werden, mit denen die Niederdruckplasma-Vorbehandlung vollautomatisiert abläuft.

|

Produktinformationen

Die Niederdruckplasma-Technik ist in vielen Fällen das geeignetste Verfahren, wenn der Prozess in eine bestehende Beschichtungslinie integriert werden soll und wenn es gilt, eine Rundumaktivierung verschiedenster Bauteilgeometrien sowie eine sichere Lackhaftung zu gewährleisten. Technische Details einer im 3-Schicht-Betrieb befindlichen Anlage:

|

plasma technology GmbH

D-71083 Herrenberg

www.plasmatechnology.de

CH-Vertretung:

ST & T AG

Industriestrasse 11

4513 Langendorf

Tel. 032 618 21 38

Fax 032 618 30 17

www.stnt.ch

Abonnements

Abonnements