14 August 2014 |

Oberflächen POLYSURFACES 03/2014 |

Industrielackieren

Optimal auf die Beschichtung vorbereitet

Ob Produkte aus Metall oder Kunststoffen – die Vorbehandlung ist die Grundlage für eine qualitativ hochwertige Lackierung. Die Industrie arbeitet daher sowohl auf der Material- als auch auf der Anlagenseite an Lösungen, die bei optimierter Qualität eine höhere Wirtschaftlichkeit und verbesserte Nachhaltigkeit bieten.

Jedes zu beschichtende Produkt erfordert üblicherweise eine auf Material und Anwendung abgestimmte Vorbehandlung. Dabei steht natürlich maximale Prozesssicherheit im Fokus. Denn die Vorbehandlung hat einen entscheidenden Einfluss auf die funktionalen und optischen Eigenschaften der lackierten oder beschichteten Oberfläche. Gleichzeitig geht es im globalen Wettbewerb darum, die Vorbehandlung und Reinigung immer effizienter und nachhaltiger durchzuführen.

Umweltfreundlichere Eisenphosphatierung

Um metallischen Oberflächen einen effektiven Korrosionsschutz und eine optimale Lackhaftung mit auf den Weg zu geben, werden sie in zahlreichen Branchen während der Vorbehandlung konventionell eisenphosphatiert. Dies erfolgt durch Spritzen, Tauchen oder als manuelle Hochdruckapplikation üblicherweise bei Arbeitstemperaturen zwischen 40 und 60 °C, wobei die Entfettung und Phosphatierung in einem Schritt durchführbar ist.

Neuere Entwicklungen entfalten ihre Wirkung bereits ab einer Temperatur von 30 bis 35 °C. Darüber hinaus stehen inzwischen auch einkomponentige, fluoridfreie Eisenphosphatierungen zur Verfügung, die sowohl bei Spritz- als auch Tauchanwendungen einsetzbar sind. Sie bieten neben ökonomischen auch ökologische Vorteile.

|

Bei der Entfettung mit Produkten auf der Basis nachwachsender Rohstoffe werden im Vergleich zu herkömmlichen Entfettern vergleichbare Ergebnisse erzielt (Bild: Nabu-Oberflächentechnik).

|

Multimetallfähige, nanokeramische Vorbehandlung ohne Schlamm

Um die Qualität einer Eisenphosphatierung hinsichtlich Korrosionsschutz und Lackhaftung zu übertreffen, kommen für Teile hochwertiger Industriegüter, beispielsweise im Fahrzeug- sowie Bau- und Landmaschinenbau, Zinkphosphatierungen zum Einsatz. Trotz der kontinuierlichen Optimierung des Verfahrens sind wesentliche Nachteile geblieben. Dazu zählen die enthaltenen Schwermetalle, die aufwendige Prozessführung und der hohe Schlammanfall.

Der Trend geht daher zu so genannten nanokeramischen Vorbehandlungsverfahren, die sich einfach in bestehende Anlagentechnik implementieren lässt. Diese multimetallfähige Alternative zur klassischen Eisen- und Zinkphosphatierung bietet verfahrenstechnische, ökonomische und ökologische Vorteile. Die Produkte, die durch Spritzen, Tauchen und in der Bandbeschichtung eingesetzt werden können, sind frei von Schwermetallen, was den Aufwand und die Kosten für die Abwasserbehandlung, Entsorgung, Anlagenreinigung und -wartung deutlich reduziert. Zudem lassen sich mit der Nanokeramik mit nur einer Badeinstellung Konversionsschichten auf Stahl, Aluminium und Zink erzeugen, deren Korrosionsschutz mit dem einer Zinkphosphatierung vergleichbar ist beziehungsweise diesen noch übertrifft. Die ausgebildeten Schichten sind ausgesprochen dünn und weisen eine sehr grosse Oberfläche auf. Daraus resultiert eine im Vergleich zur Zinkphosphatierung optimierte Lackhaftung. Bei Stahl hat die ursprünglich graue Oberfläche nach der Vorbehandlung ein goldfarbenes über blaues bis hellviolettes Aussehen. Sie entsteht, da sich durch leichtes Anbeizen des Stahls der pH-Wert verschiebt und eine Abscheidung von Keramik auf der Oberfläche mit Schichtdicken im Nanobereich stattfindet. Die Vorbehandlungsmaterialien enthalten keine Nanopartikel.

Der verfahrenstechnische Vorteil ergibt sich durch den gegenüber einer Zinkphosphatierung einfacheren Prozessablauf mit idealerweise fünf Zonen:

- Alkalisches Entfetten

- Spülen

- Spülen mit entionisiertem Wasser

- Erzeugen der nanokeramischen Konversionsschicht bei pH 4 bis 6 in üblicherweise 30 bis 120 s bei Raumtemperatur

- Spülen mit ionisiertem Wasser

Die Konzentration des pH-Werts im Nanokeramikbad kann manuell oder automatisch überwacht und nachdosiert werden. Der Kontrollaufwand verringert sich. Durch eine Kaskadenführung des Prozesswassers, ausgehend von der letzten Spüle bis zur alkalischen Entfettung, lässt sich der Verbrauch an Frischwasser, Chemikalien und Energie sowie der Abwasseranfall reduzieren. Darüber hinaus ist kein Phosphatschlamm mehr zu entsorgen.

Wie bei einer Eisenphosphatierung lassen sich auch nanokeramische Verfahren als Einbadsysteme mit gleichzeitiger Entfettung und Vorbehandlung realisieren beziehungsweise bestehende Anlagen entsprechend umstellen.

|

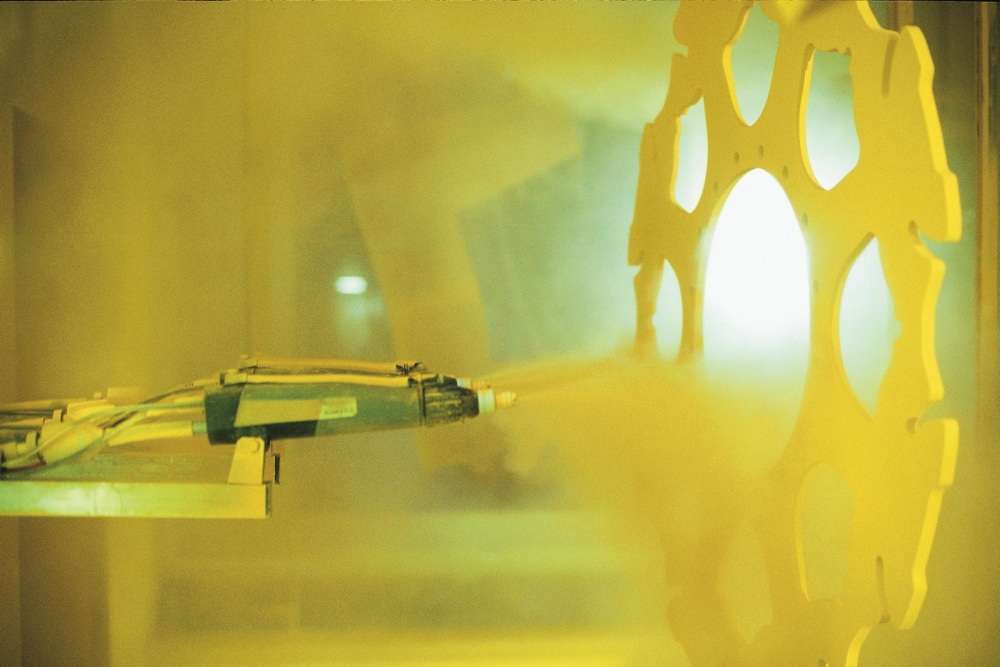

Mit der CO2-Schneestrahlreinigung lassen sich partikuläre und filmische Verunreinigungen materialschonend von Produkten aus unterschiedlichen Kunststoffen und Composites entfernen (Bild: Venjakob).

|

Entfetten und Beizen mit nachwachsenden Rohstoffen

Für die Vorbehandlung von Bauteilen aus Stahl, Eisen und Aluminium wurden inzwischen auch Produkte auf Basis nachwachsender Rohstoffe entwickelt. So lassen sich aus beispielsweise Stärke und Glukosesirup nichtionische Tenside aus der Familie der Alkylpolyglycoside oder amphotere Tenside, zum Beispiel auf der Basis von Betainen oder Sultainen, herstellen. Sie finden sich in einem pulverförmigen, mild-alkalischen und boratfreien Reiniger. Zuckerrübenabfall dient unter anderem als Rohstoff bei der Herstellung von umweltverträglichen und ungiftigen Beizen für Aluminium, Stahl und Eisen.

|

Starkes Wachstum bei Ausstellern, Besuchern und Internationalität

Mit dem besten Ergebnis ihrer Geschichte untermauerte die «PaintExpo» in Karlsruhe ihre führende Stellung als globale Informations- und Beschaffungsplattform für industrielle Lackiertechnik. 469 Aussteller (+14,4% gegenüber 2012) präsentierten Produkte und Lösungen für das Nasslackieren, Pulverbeschichten und Coil Coating. Sie kamen aus 27 Ländern; der Anteil ausländischer Aussteller lag bei über 28%. Die belegte Nettoausstellungsfläche betrug 12634 m2, ein Wachstum von 21,4%. Ein mit 14,2% ebenfalls deutliches Plus konnte die internationale Leitmesse für industrielle Lackiertechnik auch bei der auf 9167 gestiegenen Besucherzahl vermelden. 26,6% der Fachbesucher reisten aus dem Ausland an. Insgesamt waren 70 Länder (63 Länder in 2012) aus allen Kontinenten vertreten. Überzeugt hat die Veranstaltung aber nicht nur durch Quantität und Internationalität der Besucher, sondern auch durch Qualität. Aufgrund der hohen fachlichen und Entscheidungskompetenz ging es in den Gesprächen konkret zur Sache, wie von den Ausstellern zu erfahren war.

|

Schnee für Sauberkeit

Die Vorbehandlung von Teilen aus Kunststoffen und faserverstärkten Kunststoffen erfolgt klassischerweise durch ein mit wässrigen Medien arbeitendes Powerwash-System mit nachgeschaltetem Haftwassertrockner. Diese kosten-, platz- und energieintensive Variante wird jedoch immer häufiger durch alternative Verfahren wie die CO2-Schneestrahlreinigung oder Plasmaverfahren ersetzt.

Die CO2-Schneestrahlreinigung hat sich bei zahlreichen Anwendungen etabliert, beispielsweise in der Automobil- und Zulieferindustrie. Dies liegt einerseits an den Einsparungen von bis zu 50% bei den Investitions- und bis zu 20% bei den Betriebskosten sowie bis zu 80% bei der erforderlichen Fläche. Da der ungiftige und nicht brennbare Schnee aus recyceltem, flüssigem Kohlendioxid erzeugt wird, zählt das CO2-Strahlen zu den umweltgerechten Verfahren. Es lassen sich damit sowohl partikuläre als auch filmische Verunreinigungen materialschonend von Produkten aus unterschiedlichen Kunststoffen und Composites entfernen.

Das flüssige Kohlendioxid wird durch eine Düse entspannt und mit Druckluft auf Überschallgeschwindigkeit beschleunigt. Die Reinigungswirkung basiert auf einer Kombination mechanischer, thermischer und chemischer Eigenschaften, durch die der CO2-Schnee Verunreinigungen trocken und rückstandsfrei entfernt – und das auch aus sehr filigranen Bauräumen. Die gute Inlinefähigkeit und der geringe Platzbedarf des Verfahrens ermöglichen die direkte Kopplung der Reinigung mit dem Lackierprozess, so dass eine erneute Kontamination des Bauteils beispielsweise durch Transport oder Lagerung ausgeschlossen werden kann. Ein weiteres Plus des trockenen Verfahrens ist eine erhöhte Designfreiheit für die Bauteilkonstruktion, da beispielsweise schöpfende Geometrien keine Medienverschleppung in den Lackierprozess mehr verursachen können.

|

Der Reinigungsprozess mit CO2-Schnee lässt sich einfach automatisieren und in den Lackierprozess integrieren (Bild: acp).

|

Reinigen und aktivieren in einem Schritt

Bei der Plasmareinigung handelt es sich ebenfalls um ein trockenes Verfahren. Es wird dabei zwischen Niederdruck- und atmosphärischen Plasmen unterschieden. Bei einem Niederdruckplasma erfolgt die Behandlung in geschlossenen Kammern unter Vakuum. Dies ermöglicht es, Werkstücke mit komplizierter Geometrie als Schüttgut oder Einzelteile zu reinigen. Zudem ist der Einsatz unterschiedlichster Prozessgase möglich, da die Behandlung im evakuierten, geschlossenen Raum stattfindet. Unter Umgebungsdruck funktionieren die direkte und indirekte Coronaentladung (dielektrische Barrierenentladung). Bei der ersten Variante trifft die Entladung (Plasma) direkt auf das Werkstück. Beim indirekten Atmosphärendruckplasma, bei dem mit so genannten Plasmaköpfen (Düsen) gearbeitet wird, erfolgt die Entladung am Plasmakopf und wird mit Druckluft auf die zu bearbeitende Oberfläche geleitet. Durch die einfachere Anlagentechnik ohne Vakuumkomponenten sind die Investitionskosten geringer und Atmosphärendruck-Plasmaanlagen lassen sich einfacher in automatisierte Fertigungslinien einbinden.

Mit Plasmen lassen sich vor allem dünne organische Kontaminationen effektiv entfernen. Für die Reinigung vor Lackierprozessen kommt in erster Linie Luft als Prozessgas zum Einsatz, wobei die Abtragraten mit zunehmender Sauerstoffkonzentration zunehmen.

Während der Plasmabehandlung erfolgt eine gleichzeitige Reinigung und Aktivierung der Oberfläche. Diese Doppelfunktion basiert auf den physikalischen und chemischen Eigenschaften des Verfahrens. Sowohl im Niederdruck- als auch im Atmosphärendruckplasma werden organische Verschmutzungen in kurze, flüchtige Ketten zerstört und durch die chemische Reaktion mit dem Sauerstoff bis hin zu Wasser und Kohlendioxid oxidiert. Gleichzeitig reagieren freie Ionen und Elektronen mit der Oberfläche und bilden so polare Gruppen. Dies führt dazu, dass die Oberflächenspannung auf einen für den nachfolgenden Lackierprozess optimalen Wert gebracht wird. So lassen sich durch eine Plasmabehandlung Oberflächenspannungen grösser 72 mN/m erreichen. Die Oberfläche wird also sehr gut benetzbar, was bei der Beschichtung schwer lackierbarer Kunststoffe für einen optimalen Lackverlauf sorgt und dazu beiträgt, Ausschuss zu reduzieren.

|

Forte croissance avec les exposants, les visiteurs et l’internationalité

C’est le meilleur résultat depuis le début qu’enregistre la «PaintExpo» à Karlsruhe et montre sa position de leader en ce qui concerne la plate-forme d’un grand ensemble d’informations et de trouvailles pour la technique du peinturage industriel. Il y a eu 469 exposants (+14,4% par rapport à 2012) qui ont présenté les produits et les solutions pour le peinturage liquide, le revêtement par peinture-poudre et le Coil Coating. Ils venaient de 27 pays et la part d’exposants étrangers était de 28%. L’exposition pour la technique du peinturage industriel a vu passer 9167 visiteurs. 26,6% des visiteurs professionnels sont venus de l’étranger. Il y avait au total 70 pays (63 pays en 2012) venant de tous les continents. La manifestation a montré sa notoriété, mais pas uniquement par la quantité, et l’internationalité des visiteurs, mais aussi par la qualité. Les discussions furent concrètes à la suite de la compétence élevée dans le métier et de la force de décision.

|

FairFair GmbH

Max-Eyth-Strasse 19

D-72644 Oberboihingen

Tel. +49 7022 602 55 10

info@paintexpo.de

www.paintexpo.de

Abonnements

Abonnements