24 Juli 2019 |

La Revue POLYTECHNIQUE

Optimisation de l’exploitation et de la maintenance de presses

Avec l’interface IO-Link, les machines de la société Eagle Press sont parées pour les défis de l’ère de l’Industrie 4.0. Disposant d’un design plus compact, elles sont plus rapidement disponibles. Les utilisateurs profitent des avantages de cette interface en termes de diagnostic et de paramétrage, réduisant ainsi les interventions de maintenance, tout en augmentant la productivité.

Il y a trois ans, Jamie Beneteau rejoignait Flodraulic, un fournisseur canadien de systèmes de commande pour la société Eagle Press, sise en Ontario. À cette époque, le personnel de ces deux entreprises ne voyait aucune raison de changer fondamentalement de direction dans la conception du système de commande des presses. Les machines fonctionnaient parfaitement, les problèmes ont été résolus pendant la période de garantie et les clients étaient satisfaits.

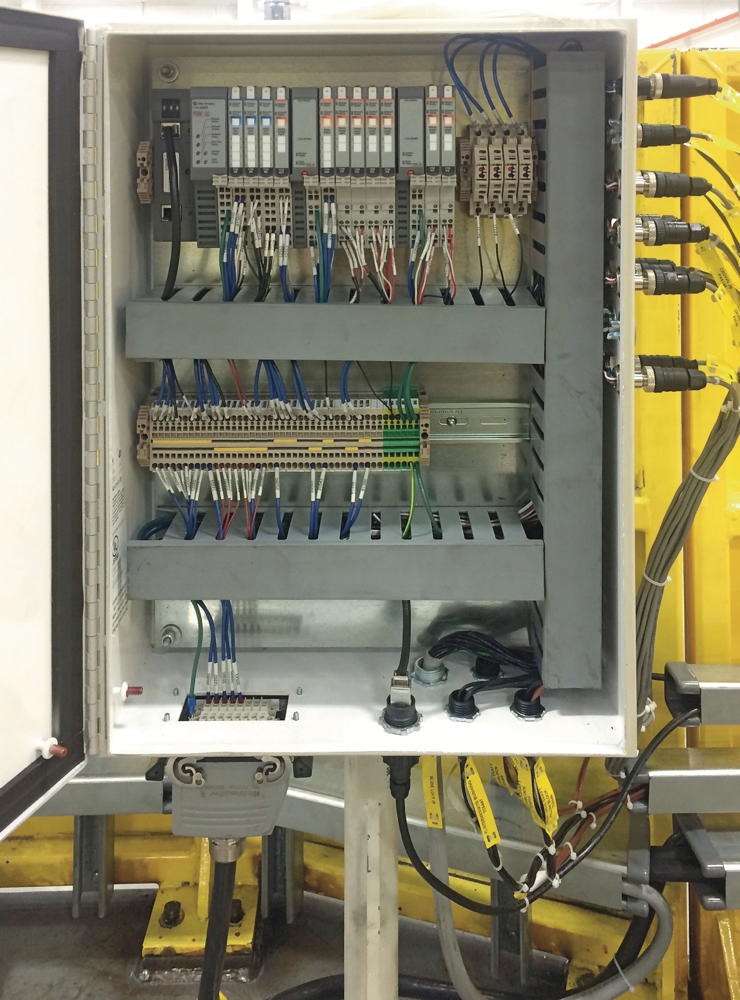

Mais Jamie Beneteau, aujourd’hui technicien de commande chez Eagle Press, avait décelé des potentiels d’optimisation: «Le montage d’un coffret de commande et de raccordement prenait jusqu’à une journée, le câblage et le montage une autre demi-journée, voire davantage». Andy Ritchie, chef de projet chez Eagle Press, est d’accord avec lui: «À l’époque, nous devions serrer chaque connexion dans le coffret de commande et acheminer un grand nombre de câbles de capteurs», ajoute-t-il. En moyenne, une presse nécessitait l’installation de quatre boîtes à bornes: une au niveau du pupitre de commande, une deuxième en haut de la traverse, une troisième sur le coulisseau et une quatrième dans la fosse du groupe hydraulique.

| Jamie Beneteau, technicien de commande (à gauche) et Andy Ritchie, chef de projet (à droite), devant une presse à emboutir Eagle Press de 1100 tonnes. |

Un espace énorme était nécessaire dans le coffret de commande

Avec des connexions à assembler sur place, chaque câble constituait pratiquement un modèle spécial. Ce type de câblage n’avait pas seulement entraîné des coûts élevés, il était également associé à un risque d’erreurs, ainsi qu’à des risques de pannes chez l’exploitant de l’installation. Parvenir à loger les innombrables modules d’E/S, nécessitant un espace énorme, dans le coffret de commande, constituait un défi majeur pour les deux entreprises.

Les modules E/S, les bornes de raccordement, le montage, le câblage, le repérage et enfin les tests finaux nécessaires pour chaque coffret de commande avaient fait grimper les coûts. L’élimination des erreurs de câblage ou les connexions de câbles mal serrées avaient fait perdre un temps précieux. Tout cela avait prolongé la phase de mise en service et réduit la productivité. Au final, cela s’était traduit par des coûts d’exploitation plus élevés, tant pour le fabricant de la presse que pour les clients.

Éliminer les nuisances sonores et les influences perturbatrices

Outre de nombreux détecteurs de proximité inductifs, toute une série de dispositifs analogiques pour contrôler et surveiller la position linéaire, la température, la pression et le débit, étaient utilisés dans les presses Eagle. «La mesure des valeurs de température actuelles sur les roulements et les bagues est importante, car l’exploitant est informé des problèmes en temps utile, avant que la presse ne soit endommagée», explique Andy Ritchie. Les ingénieurs d’Eagle Press et de Flodraulic connaissaient bien les problèmes associés aux signaux analogiques. C’est pourquoi cette partie du système de commande avait fait l’objet d’une attention particulière, l’objectif étant d’éliminer les nuisances sonores et les influences perturbatrices qui impactaient sur la performance des presses.

| Dans le coffret de raccordement de la traverse, l’équipe Eagle Press/Flodraulic a réussi à raccourcir le temps de fabrication et de câblage des commandes à quelques heures, tout en réduisant les temps de dépannage. |

Recherche de solutions de commande d’E/S alternatives

Une équipe de projet s’est alors mise à la recherche de solutions de commande d’E/S alternatives et a formulé les objectifs suivants:

- Réduire autant que possible les causes d’interférences

- Intégrer de nouvelles solutions dans l’architecture de commande existante via EtherNet/IP

- Intégration complète dans les futures architectures de contrôle selon les exigences du client (PROFINET, EtherCAT et CC-Link IE Field, par ex.)

- Câblage simple et structure transparente des coffrets de raccordement

- Solutions et outils simples pour le dépannage et la prévention de connexions défectueuses

- Raccourcissement des temps d’arrêt, augmentation de la productivité et de l’efficacité globale.

Au début, il s’agissait d’effectuer des recherches approfondies, ainsi qu’un examen intensif des nouvelles technologies et solutions pour optimiser et augmenter la valeur des presses. Pendant de nombreuses années, l’architecture de commande des presses Flodraulic/Eagle était basée sur l’utilisation de connexions E/S IP20 via EtherNet/IP. «Nous avons occupé tous les emplacements des tableaux de commande et utilisé des répartiteurs passifs câblés dans le coffret de raccordement. Grâce à cela, nous avions pu limiter considérablement le nombre de bouclages. Mais nous nous étions vite rendu compte qu’il n’était pas très logique de placer les répartiteurs sur le tableau de commande et qu’il valait mieux les déplacer à l’extérieur de la presse», explique Jamie Beneteau.

Cependant, la nouvelle solution de câblage, qui s’éloigne des câbles individuels pour s’orienter vers des répartiteurs passifs sur le terrain n’avait pas permis d’éliminer les inconvénients de base. Le câblage direct, par exemple, avait occasionné un certain nombre de problèmes, y compris un temps de dépannage élevé.

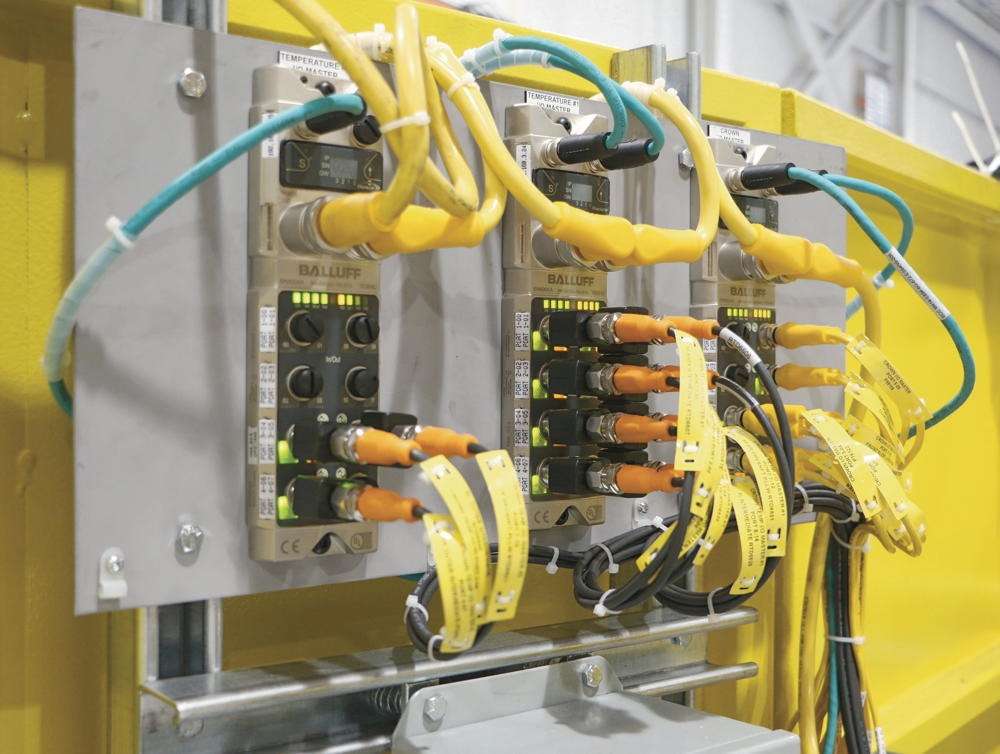

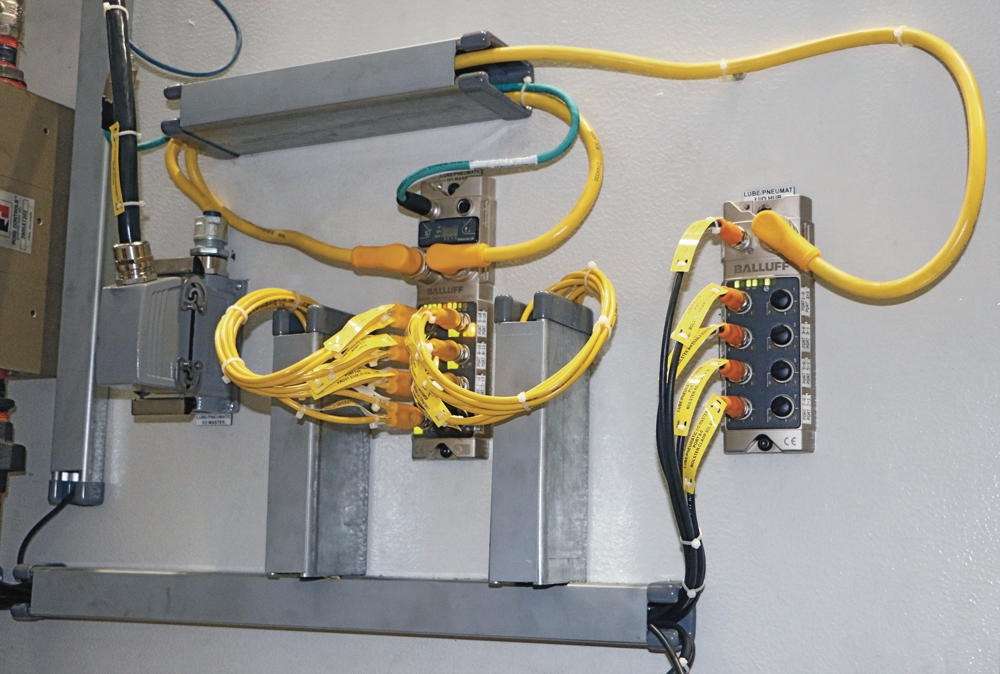

| Grâce à l’utilisation des modules IO-Link Master EtherNet/IP proposés par Balluff, le dépannage et le câblage ont pu être simplifié dans le coffret de raccordement de la traverse. La résolution des problèmes est accélérée grâce à des LED lumineuses, un diagnostic intelligent des capteurs et une protection contre les courts-circuits pour les différents ports. |

La solution: l’interface de communication IO-Link

Jamie Beneteau et Greg Heyd, développeurs de systèmes de commande chez Flodraulic, avaient finalement suggéré à Andy Ritchie l’interface de communication IO-Link innovante. «L’IO-Link signifie un changement fondamental dans la structure de l’installation, pour cela nous devions d’abord trouver le projet approprié», se souvient Andy Ritchie. La simplification et le raccourcissement de la phase d’installation, accompagnées d’une réduction drastique du dépannage, l’ont convaincu.

L’IO-Link est une norme de communication non propriétaire, qui est aujourd’hui utilisée par plus de 160 fabricants de composants et entreprises. Les fabricants de machines disposent ainsi d’une technologie d’automatisation aussi simple à utiliser que le standard USB pour les ordinateurs personnels.

| Des capteurs de température compatibles IO-Link, intégrés dans la traverse, surveillent l’état de l’huile d’embrayage, des paliers, ainsi que les températures des coussinets. Les données sont transmises par l’intermédiaire d’un câble de capteur standard, ce qui permet d’éviter les problèmes de bruit et de câblage liés aux mesures analogiques conventionnelles. |

Des capteurs intelligents avec une plate-forme uniforme

L’interface IO-Link a été développée pour mettre à disposition des capteurs intelligents avec une plate-forme uniforme, permettant un échange simple avec l’automate programmable. Le capteur ne fournit plus uniquement des valeurs de mesure ou de commutation, il met également à disposition des données de diagnostic et de paramétrage à usage multiple. Associée à un module IO-Link Master, cette connexion point à point permet, par exemple, de stocker les paramètres d’un capteur de pression comme dans un système USB et de les recharger facilement après leur remplacement ou après un changement de configuration.

L’utilisation et la maintenance de la presse sont ainsi facilitées pour les clients d’Eagle. «Grâce à l’IO-Link, la presse est à nouveau prête à fonctionner dans les plus brefs délais après un remplacement de câble ou de capteur, dans le cadre d’une intervention de service ou d’un cas de garantie. En cas d’installation accidentelle d’un composant ayant un numéro de pièce erroné, la commande de la machine le signale immédiatement», ajoute Jamie Beneteau.

Des solutions indépendantes des fabricants

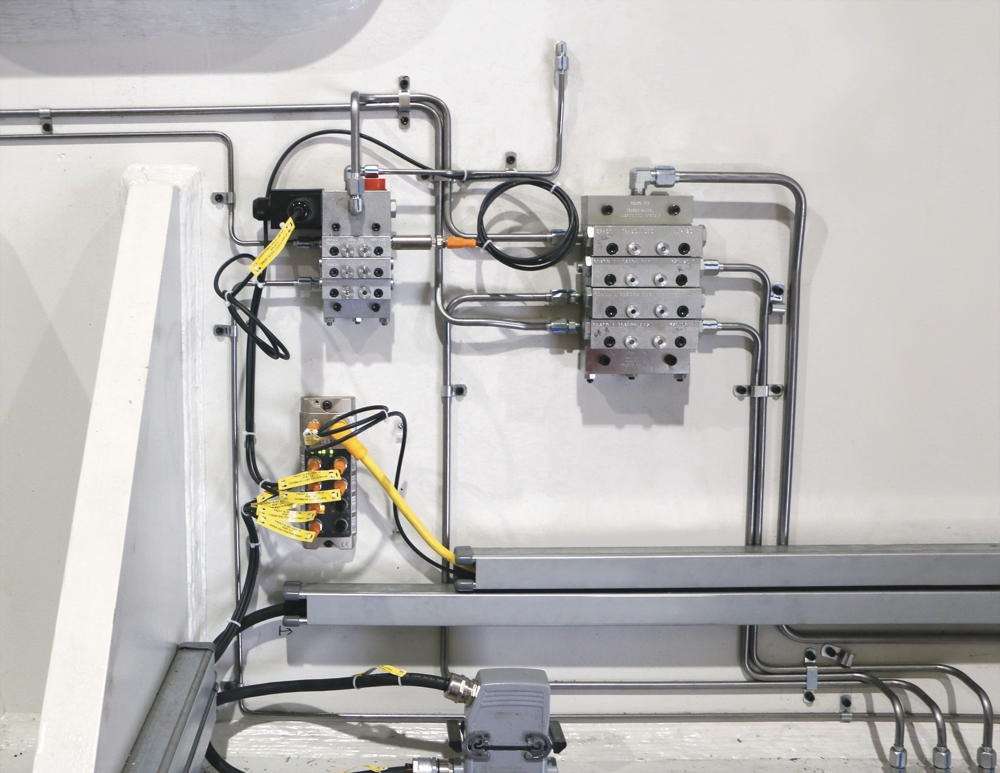

Grâce à une large gamme de technologies et de composants IO-Link disponibles, la société Eagle Press est désormais en mesure de mettre en œuvre des solutions indépendantes des fabricants, qui répondent à la fois à ses propres besoins et, surtout, à ceux de ses clients. Les capteurs IO-Link sont utilisés à de nombreux endroits dans les presses Eagle: pour la commande du graissage, d’embrayages et de pistons, ils sont utilisés, par exemple, pour surveiller la pression hydraulique, la température et le niveau des fluides.

D’autres capteurs contrôlent le volet de la goulotte de déchets, le contrepoids et la surcharge hydraulique. Un capteur de position linéaire IO-Link Balluff mesure la hauteur exacte de fermeture. Il transmet les données de mesure précises (en microns) via le module IO-Link Master, sans qu’il soit nécessaire de calculer la résolution ou l’échelle et sans avoir besoin de signaux analogiques sur la machine.

Les avantages du nouveau câblage de la machine

Même les unités d’E/S classiques – telles que les démarreurs de moteur sur le tableau de commande – surveillées et commandées via l’IO-Link, ainsi que les composants d’E/S sur la machine, bénéficient des avantages du nouveau câblage de la machine. Jamie Beneteau mentionne d’autres avantages résultant du passage aux démarreurs de moteur IO-Link: «Par rapport aux appareils de commutation conventionnels, plus de la moitié du câblage est éliminée et nous obtenons des informations de diagnostic supplémentaires. L’interface IO-Link Balluff élimine le besoin de coffrets de commande sur la traverse, sur le carter du coulisseau et sur le carter d’huile de graissage dans la fosse. Les répartiteurs d’E/S rendent superflus les fusibles et contacteurs avec protection contre les courts-circuits intégrée sur la machine».

Paramétrage automatique des capteurs

Avec l’utilisation de l’IO-Link, Eagle Press a considérablement optimisé la maintenance du système pour l’exploitant. Le remplacement des pièces usées ou endommagées est très facile, étant donné que l’IO-Link paramètre automatiquement les capteurs après un remplacement. Le téléchargement automatisé des paramètres s’effectue via un module IO-Link Master Balluff, qui assure un réétalonnage sans erreurs. Pour les équipes de maintenance chez le client, la valeur ajoutée est évidente: finis les réglages compliqués et fastidieux des appareils, les temps d’arrêt sont courts étant donné que les appareils défectueux peuvent être remplacés en cours de fonctionnement.

| Un capteur de position linéaire, qui s’appuie sur l’interface IO-Link, est utilisé pour la rétrosignalisation de position afin d’adapter le coulisseau à la hauteur de fermeture. Un aimant se déplace le long du capteur et génère les données de position, qui sont restituées via l’IO-Link en millièmes de pouce. |

Reconnaissance et documentation des causes des pannes

Grâce aux données d’état et de diagnostic mises à disposition via EtherNet/IP, les modules IO-Link Master et les modules IO-Link Slave de Balluff, l’ensemble du processus de production peut être optimisé de manière mesurable. Le système de commande de l’installation reconnaît et documente les causes des pannes, les temps morts, le nombre de pièces. Selon Mike Hebert, directeur des ventes chez Eagle Press, «de plus en plus de clients attendent de leur équipement qu’il leur fournisse des données d’analyse pouvant être utilisées dans le cadre de l’Industrie 4.0 ou dans les projets IdO (Internet industriel des objets)». Même les données critiques détaillées, telles que l’efficacitéé globale de l’installation ou le taux de rendement synthétique, ainsi que les temps d’arrêt, sont désormais facilement accessibles via l’IO-Link et Ethernet. L’IO-Link est devenu partie intégrante de la commande de presse d’Eagle Press. Quinze systèmes basés sur cette technologie ont déjà été construits et mis en service en Amérique du Nord.

|

À propos de Balluff

Fondée en 1921 à Neuhausen am Rheinfall (SH), la société Balluff, forte de ses 3600 employés, est un spécialiste des capteurs et de l’automatisation industrielle. Cette entreprise familiale de quatrième génération propose une gamme complète de technologies innovantes en matière de capteurs, de systèmes d’identification et de réseaux, ainsi que de logiciels pour des solutions système clés en main. En 2016, le groupe a réalisé un chiffre d’affaires de 378 millions d’euros. Il possède des sites de vente, de production et de développement dans le monde entier et est représenté par 37 filiales dans 68 pays.

Balluff AG

2564 Bellmund

Tél. 032 366 67 57

www.balluff.ch

À propos de Flodraulic

La société canadienne Flodraulic Group Inc. possède une vaste expérience dans les secteurs de la presse, de l’acier, de l’emballage, des machines-outils et de la chimie. Elle développe et fabrique des systèmes de technologie des fluides en conjonction avec des systèmes de commande électroniques complets.

Flodraulic Group Inc.

Georgetown, Ontario

Tél. +1 877 959 1260

www.flodraulic.com

À propos d’Eagle Press

Eagle Press & Equipment Co. Ltd., dont le siège social est situé à Windsor, dans l’Ontario, est un fabricant canadien de presses et d’emboutisseuses industrielles. Fondée en 1959, la société est l’un des principaux fournisseurs d’installations de moulage de précision avec de nouvelles technologies et de nouveaux produits constamment améliorés. Les machines de l’entreprise sont principalement utilisées dans les secteurs de l’automobile, de l’électroménager, de l’aérospatiale et de l’agriculture.

Eagle Press & Equipment Co. Ltd

Windsor, Ontario

Tél. +1 519 737 1593

www.eaglepresses.com |

Abonnements

Abonnements