19 Juni 2017 |

La Revue POLYTECHNIQUE

Organiser la fabrication sur mesure

L’entreprise Jörg Schneider Edelstahlverarbeitung produit des équipements pour lesquels l’hygiène joue un rôle essentiel. Avec la multitude de variantes d’équipements proposés, le service interne de logistique est investi d’une tâche colossale: de 4000 à 6000 pièces circulent simultanément au sein de la production.

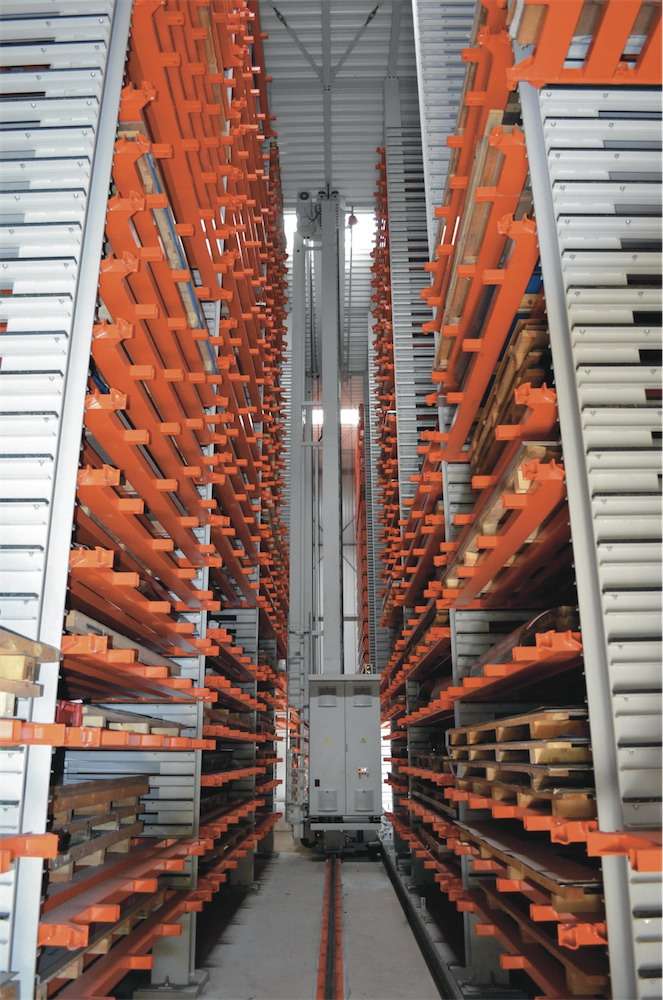

Afin de simplifier et d’uniformiser les processus complexes en matière d’approvisionnement en produits bruts, ainsi que la préparation des commandes, l’entreprise Jörg Schneider Edelstahlverarbeitung a investi dans un système automatique de stockage longitudinal du type UNILINE de KASTO. Dotée d’un dispositif dynamique et d’une commande intelligente, cette solution permet d’assurer davantage d’efficacité et de transparence en ce qui concerne les flux d’informations et de matériaux.

Un spécialiste des équipements en acier inoxydable

Des cuisines industrielles à la micro-électronique et de la construction mécanique à l’industrie alimentaire, en passant par l’industrie pharmaceutique, les produits de la société Schneider sont utilisés dans les domaines les plus divers. Cette entreprise familiale fondée en 1991 est spécialisée dans les équipements en acier inoxydable conformes aux prescriptions d’hygiène.

Ce matériau est indispensable pour de nombreuses applications. Il dispose, en effet, d’une très longue durée de vie, il résiste à l’usure, aux températures extrêmes et aux produits chimiques agressifs, est facile à usiner et ne s’oxyde pas. «En nous focalisant sur le traitement d’aciers inoxydables de haute qualité au moyen de processus innovants et particulièrement précis, nous avons pu constituer un réseau croissant de clients fidèles», déclare Jörg Schneider, propriétaire et gérant de l’entreprise.

Une multitude de variantes d’équipements

Employant actuellement une quarantaine de collaborateurs , cette société industrielle basée à Weimar (Allemagne) dispose d’une surface de production de près de 4000 m2. Schneider se positionne comme étant un partenaire stratégique pour ses clients. Sa gamme de prestations s’étend de la construction et du développement de produits, aux livraisons dans les délais au moyen de sa propre flotte d‘entreprise, en passant par l’ensemble des étapes de fabrication, telles que la découpe au laser, le cintrage, le soudage et les traitements de surface.

Le défi principal demeure la diversité des variantes proposées: «Nous produisons près de 800 modules par mois, réalisés la plupart du temps à l’unité, sur commande de clients», explique Jörg Schneider. Selon la demande, cela représente entre 4000 et 6000 différentes pièces en tôle, circulant au sein de la production. Des processus transparents et efficaces pour le flux interne de matériaux occupent donc une place centrale pour les spécialistes des aciers inoxydables, notamment dans la mesure où la fabrication doit être parfaitement cadencée pour assurer des livraisons en flux tendu.

«Cela signifie que chaque pièce doit se trouver exactement au bon endroit, au bon moment», explique Jörg Schneider. Mais cela n’est pas suffisant. Il ajoute: «Notre travail est la plupart du temps lié à des projets, ce qui engendre donc, dans 20 % à 30 % de cas de reports de délai de la part du client. Cela ne nous facilite pas la tâche dans la préparation des commandes. Dans le passé, les marchandises brutes ou les produits semi-finis étaient fréquemment livrés à un poste de travail pour y rester immobilisées pendant des jours. Cela prenait inutilement de la place et nous empêchait de conserver une vue d‘ensemble», se souvient Jörg Schneider.

| Le magasin dispose de trois stations de sortie intérieures destinées aux différentes palettes du système. |

Le «cantilever» à commande manuelle a atteint ses limites

Pour le stockage des produits bruts, l’entreprise dépendait auparavant d’un «cantilever» de stockage à commande manuelle, dans lequel les marchandises étaient entreposées de manière chaotique. Un rayonnage était disponible pour la préparation des pièces préfabriquées destinées à l’assemblage. Ce système s’est révélé inadapté à la complexité et à l’accroissement du volume de production. «Nous avons dès lors décidé de réunir l’approvisionnement en produits bruts et la préparation des commandes dans un même système de stockage moderne», explique Jörg Schneider, qui précise: «De cette manière, nous voulons, d’une part, étendre nos capacités et, d’autre part, optimiser les processus au sein de notre service interne de logistique».

En raison de ces exigences, Jörg Schneider s’est tourné vers la société KASTO Maschinenbau GmbH & Co. KG. Cette entreprise, dont le siège est situé à Achern, dans le Bade-Wurtemberg, est spécialisée dans les systèmes de stockage semi et entièrement automatiques, ainsi que dans les systèmes de manutention automatisés pour les produits métalliques longs, les tôles et découpes. Les experts de l’entreprise ont recherché, avec la société Schneider, une solution permettant de répondre aux exigences requises. D’un commun accord, le choix s’est finalement porté sur le système de stockage longitudinal UNILINE, conçu spécialement pour la mise à disposition de matériaux sur les machines d’usinage et pour la préparation des commandes.

| Des châssis de dépose permettent aux employés de prélever des articles d’une palette en même temps que se déroule un processus d’entrée ou de sortie. |

Suffisamment d’espace sur une surface restreinte

KASTO a construit le magasin en silo avec un habillage du toit et des parois directement au niveau d’une des halles de production existantes. D’une hauteur de 14,5 m, le magasin offre jusqu’à 750 emplacements de stockage sur une surface compacte et restreinte pour les produits longs et les marchandises plates et volumineuses, d’une longueur atteignant 6 m et d’une hauteur maximale de 1 m. Trois types de palettes d’une charge utile atteignant 5000 kg font office de supports de charge. Elles peuvent accueillir de manière flexible différents matériaux en tôle ou en profilés, mais également des europalettes, des caisses et des conteneurs à claire-voie.

Le système de stockage longitudinal dispose de trois stations de sortie au sein de l’atelier de production et de deux stations d’emmagasinage extérieures desservies par un transstockeur. Schneider stocke entre 8000 et 10’000 articles différents dans le magasin UNILINE, allant des produits bruts aux éléments entièrement assemblés.

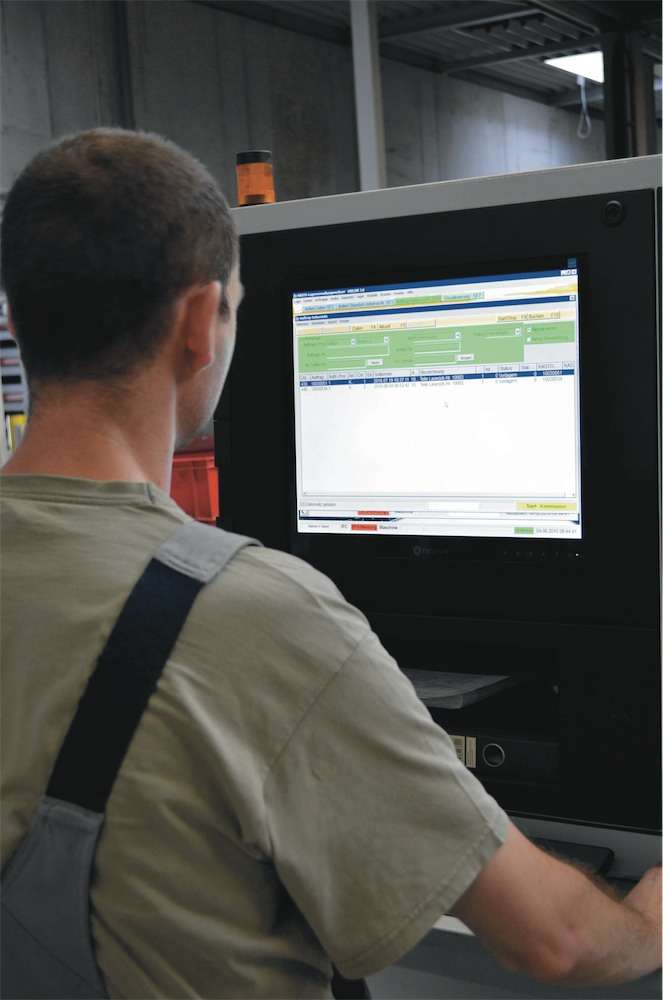

L’utilisation de ce système est simple: chaque poste de transfert dispose d’un terminal informatique permettant à l’utilisateur d’introduire des ordres de stockage et de prélèvement.

Le transport des palettes du système vers et à partir des emplacements de stockage s’effectue de façon entièrement automatique, par l’intermédiaire d’un transstockeur rapide, dont la vitesse de levage peut atteindre 24 m/min et la vitesse de translation 60 m/min. Cela permet de réduire les temps d’accès, et ceci sur une surface restreinte, grâce aux distances d’approche réduites. Des chariots transversaux et des convoyeurs à chaînes transportent les supports de charge vers ou hors des postes de transfert. Les employés extraient les produits manuellement ou à l’aide d’un chariot élévateur.

Les stations de sortie sont en outre équipées de châssis de dépose. «Sur ces châssis, on peut, par exemple, préparer des articles d’une palette pendant qu’un autre processus de sortie ou d’emmagasinage se déroule», déclare Jörg Schneider. Une solution qui permet d’augmenter le rendement et d’améliorer considérablement l’efficacité du magasin.

| Chaque poste de transfert dispose d’un terminal informatique permettant à l’utilisateur d’entrer des ordres d’entrée et de sortie. |

Une commande intelligente pour davantage de place

La commande s’effectue via l’ordinateur de gestion des stocks KASTOlogic. Ce système coordonne tous les mouvements du transstockeur et des stations, mais assure également un contrôle permanent des stocks. Les palettes du système sont dotées de codes-barres permettant d’assurer la traçabilité de chaque article. «Ainsi, nous sommes en permanence informés de la disponibilité d’un matériau, de la quantité disponible et de son emplacement», explique Jörg Schneider.

La gestion dynamique de la hauteur des compartiments, permettant le stockage des supports de charge de hauteurs différentes en toute sécurité et avec souplesse, est un autre avantage non négligeable. Le système détecte la hauteur de la palette et cherche automatiquement un emplacement approprié à cette hauteur au sein du magasin.Si la palette occupe plusieurs compartiments, ceux-ci sont bloqués et ne sont plus disponibles pour d’autres supports de charge. «De cette façon, nous pouvons utiliser les emplacements de stockage de manière optimale sans qu’il y ait de collisions», constate Jörg Schneider.

L’ordinateur de gestion des stocks KASTOlogic est intégré dans le système de planification de la production et de gestion de l’entreprise (PPS), ce qui permet davantage de transparence et une harmonisation des flux d’informations et de matériaux. Cet ordinateur extrait les ordres d’emmagasinage et de sortie ou les demandes de préparation de pièces directement du PPS.

«Les experts en matière de logiciels de KASTO ont, à cet effet, procédé à des adaptations, ce qui a fonctionné de manière irréprochable», souligne Jörg Schneider. Il précise également que les techniciens sont restés deux semaines sur place après la mise en service et ont formé les opérateurs de manière intensive.

Si un dysfonctionnement devait survenir au sein du magasin, une solution rapide peut être trouvée par télédiagnostic. Si tel n’est pas le cas, les techniciens de service de KASTO se rendent sur place dans les plus brefs délais, afin de réduire au minimum les temps d’arrêt des installations.

|

«Notre objectif était de doubler notre chiffre d’affaires par l’acquisition d’un nouveau magasin; nous y sommes parvenus tout en conservant la même surface d’exploitation».

(Jörg Schneider, gérant de Jörg Schneider Edelstahlverarbeitung e.K. En arrière-plan, le magasin Uniline de KASTO.)

|

Augmentation considérable de la capacité

Le système de stockage UNILINE est utilisé avec succès chez Schneider depuis fin 2013: «Nous avons non seulement pu augmenter considérablement nos capacités, raccourcir et améliorer les étapes de production, mais également améliorer la transparence des stocks», constate Jörg Schneider. Les clients profitent du meilleur respect des délais, dans la mesure où toutes les commandes sont désormais traitées de manière plus systématique et avec le même niveau de priorité. Les retombées sont positives pour l’entreprise: «Notre objectif était de doubler notre chiffre d’affaires par l’acquisition d’un nouveau magasin», explique Jörg Schneider, qui conclut: «Nous y sommes parvenus tout en conservant la même surface d’exploitation». Des capacités supplémentaires sont toutefois encore disponibles au sein du magasin KASTO, si bien que le spécialiste des aciers inoxydables est parfaitement préparé à la croissance future.

|

À propos de KASTO

La société KASTO Maschinenbau GmbH & Co. KG, dont le siège se situe à Achern-Gamshurst, en Bade-Würtemberg, est spécialisée dans les techniques de sciage et de stockage des produits métalliques longs. L’entreprise est active dans le domaine des machines à scier les métaux, des systèmes semi-automatiques et automatiques de stockage des produits métalliques longs et des tôles, ainsi que des dispositifs automatiques de manutention des barres, tôles et découpes métalliques. KASTO a célébré en 2014 son 170e anniversaire, ce qui fait d’elle l’une des plus anciennes entreprises familiales d’Europe. Cent soixante brevets, plus de 140’000 machines à scier ainsi que plus de 1700 systèmes de stockage automatisés livrés et installés à travers le monde témoignent du succès de l’entreprise. En plus d’une usine de production à Schalkau (Thuringe), elle dispose de filiales en Angleterre, en France, en Suisse, à Singapour et aux États-Unis. Quelque 700 collaborateurs répartis dans le monde entier ont réalisé en 2015 un chiffre d’affaires de 120 millions d’euros.

|

Abonnements

Abonnements