24 April 2014 |

Oberflächen POLYSURFACES 01/2014 |

Prétraitement

Perfekt gereinigte Oberflächen

Simone Fischer

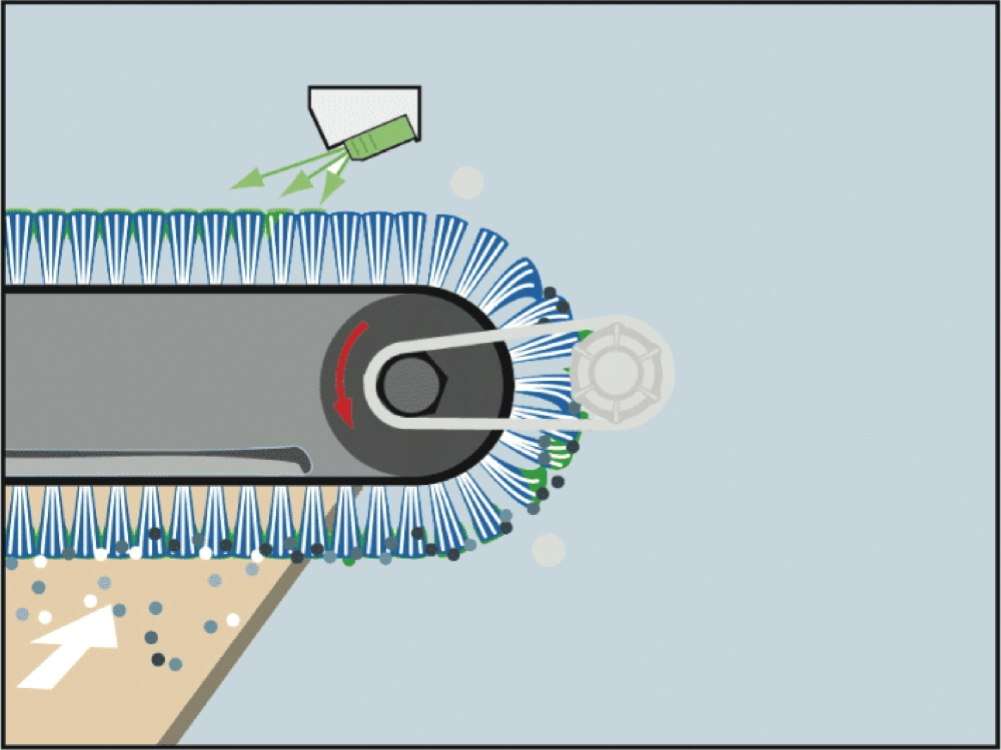

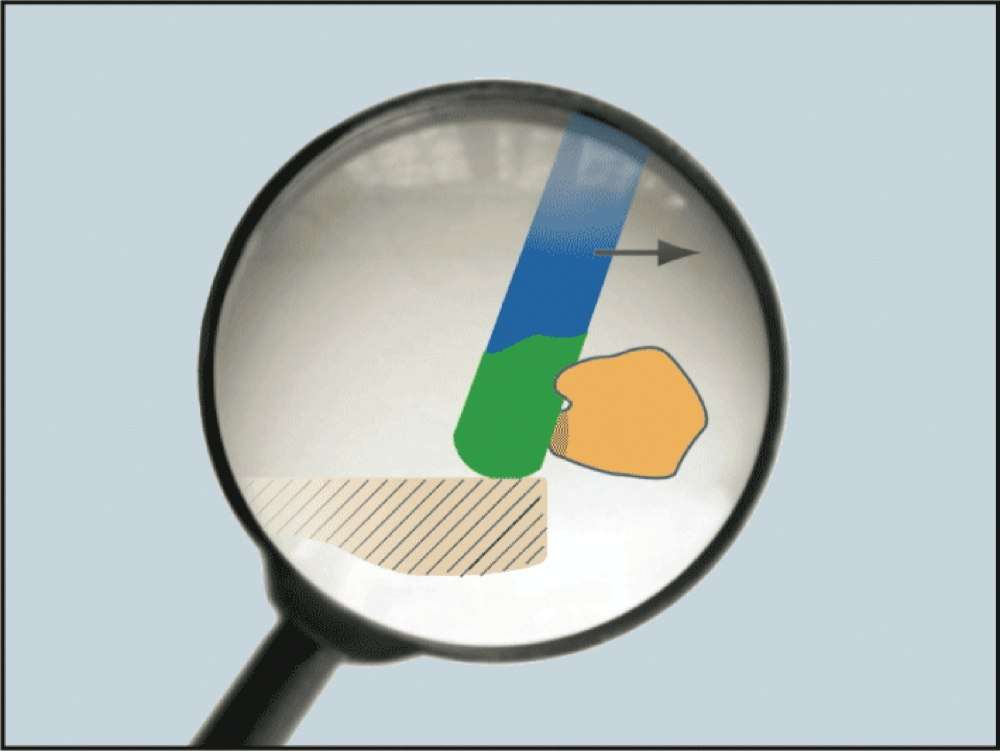

Beim von Wandres entwickelten Feuchtwischverfahren, das sich seit über 20 Jahren in der harten Produktionspraxis bewährt, werden die Bürstenfilamente vor der Reinigung der Produktoberfläche mit der Reinigungs- und Antistatikflüssigkeit «Ingromat» benetzt. Ein Sprayer appliziert in Laufrichtung der Linearbürste einen dünnen Film der Flüssigkeit auf die Filamentspitzen (Bild 1a). Dadurch wird ermöglicht, dass auch kleinste Partikel von den Filamenten aufgenommen und von der Produktoberfläche sicher zur Absaugung transportiert werden. Der Reinigungseffekt beruht im Wesentlichen auf drei Mechanismen (Bild 1b):

- Der mechanischen Wirkung der Linearbürste

- Der kapillaren Haftkraft zwischen Partikel und Filament

- Der Reduktion der elektrostatischen Aufladung durch die «Ingromat»-Flüssigkeit

|

|

|

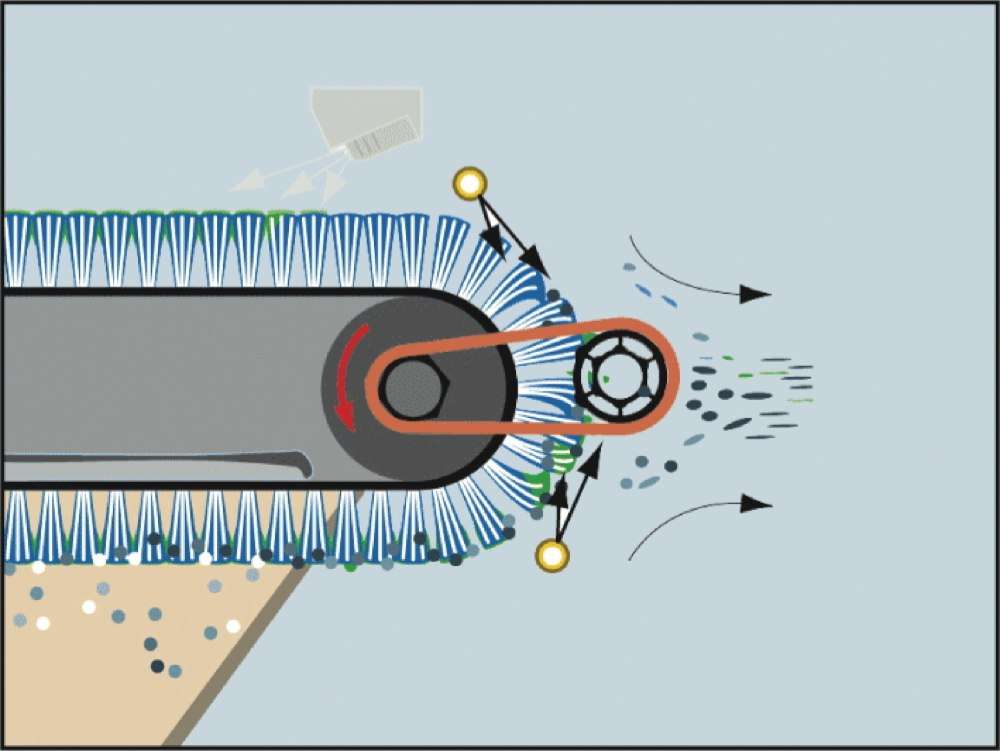

Bild 1: Prinzip des «Ingromat»-Verfahrens.

Saubere und trockene Oberflächen

Ein bedeutender Vorteil dieses Verfahrens ist, dass die Oberfläche, trotz des Kontakts mit den mikrofeuchten Filamenten, trocken bleibt und sofort beschichtbar ist. Damit die Bürste immer wieder neue Verunreinigungen aufnehmen kann, wird sie im Umlenkbereich gereinigt. Dazu lösen rotierende Rakel die aufgenommenen Partikel mechanisch aus der Bürste. Zusätzlich wird sie von Druckluftdüsen trocken geblasen, so dass die kapillaren Haftkräfte zwischen Partikel und Filament aufgehoben werden. Die gelösten Schmutzteilchen werden letztlich durch eine Absaugung entsorgt und somit effektiv aus der Fertigungslinie entfernt (Bild 1c).

Das Verfahren wurde zunächst für Plattenware entwickelt, eingesetzt und optimiert. Die gesammelten Erfahrungen und die stetigen Weiterentwicklungen machen es möglich, dass es mittlerweile auch für eine Vielzahl von 3D-Geometrien eingesetzt wird. Es steht eine Reihe von unterschiedlichen Filamenttypen für die verschiedensten Anwendungen zur Verfügung. Die Filamentauswahl erfolgt nach den Eigenschaften des zu reinigenden Materials und wird so gestaltet, dass auch auf kratzempfindlichen Polymeren das optische Erscheinungsbild einwandfrei erhalten bleibt.

Die Grösse der Schwertbürste richtet sich nach dem Produkt, das gereinigt werden soll. Platten, Zuschnitte oder Endlosbahnen lassen sich je nach Anwendung ein- oder beidseitige bis zu einer Nennbreite von rund 3300 mm reinigen. Aufgrund des geringen Platzbedarfs von 200 bis 600 mm reichen bereits schmale Einbaulücken aus, um das quer zur Transportrichtung arbeitende Bürstenmodul in eine bestehende Linie zu integrieren.

Für die Anwendung bei 3D-Geometrien stehen folgende Varianten zur Verfügung:

- Fest positionierte Schwertbürste, über die das Bauteil von einem Handlingssystem geführt wird.

- Roboter-Schwertbürste, die der Kontur des Bauteils, das sich auf einer Aufnahme befindet, nachgeführt wird.

In Serie werden beispielsweise vorgeformte Folienzuschnitte vom Handlingsystem über eine stehende Schwertbürste geführt, bevor diese zum Hinterspritzen in das Werkzeug eingelegt werden (Bild 2). Ist das Einlegeteil an das Spritzgiess-Werkzeug übergeben, lässt der Roboter auf seinem Rückweg die Saugnäpfe des Handlingsystems reinigen. Auf diese Weise wird sichergestellt, dass keine Partikel verschleppt werden, welche die Einlegeteile zerkratzen könnten.

Die feststehende Schwertbürste kann vorgeformt werden, um die Bauteile in einer Transportlinie zu reinigen (Bild 3). Je nachdem, ob die Innen- oder die Aussenseite zu reinigen ist, erfolgt die Gurtführung konvex oder konkav. Der Platzbedarf für diese Systeme ist ebenfalls gering, so dass in der Regel eine Inline-Reinigung von einfachen 3D-Teilen nachträglich, ohne aufwändige Umbaumassnahmen, integriert werden kann.

Mit einer Roboter-Schwertbürste lassen sich komplexe 3D-Geometrien abfahren. So werden unter anderem Polycarbonat-Streuscheiben auf ihrem Weg zur Flutlackierung mit einer Antikratzbeschichtung gereinigt.

| Bild 2: Vorformlinge, deren Kanten vor dem Hinterspritzen über eine Schwertbürste geführt werden, um vorhandene Flitter abzureinigen. |

Druckpuffer für konstante Reinigungsqualität

Die Schwertbürsten verfügen über einen Druckpuffer, der für eine senkrecht zur Oberfläche wirkende, konstante Wischkraft, auch auf leicht unebenen Flächen, sorgt. Der konstante Andruck der Filamente auf die Oberfläche sichert eine gleichbleibende Reinigungsqualität. Grössere Höhendifferenzen, Welligkeiten usw. von +10 bis -20 mm werden durch einen Flexpuffer ausgeglichen. Er erlaubt die Anpassung der Linearbürste an konvex oder konkav gekrümmte Oberflächen.

Von heissgeprägten Bauteilen lassen sich mit Hilfe der Schwertbürsten die losen Flitterreste im Kantenbereich genauso gut abreinigen wie auf der ebenen Fläche. Um Polycarbonat-Folien nach dem Stanzen, Wasser- oder Laserstrahlschneiden sauber der Weiterverarbeitung bereitstellen zu können, werden sie von losen Partikeln, die beim Trennen entstanden sind, befreit. Die Schwertbürstentechnik setzt aber in der Regel noch einen Schritt weiter vorne an, und zwar bereits vor dem Dekorationsschritt der Folien. Dabei wird die Bahnware vor dem Einlauf in das Druckwerk oder die PVD-Beschichtungsanlage beidseitig von Partikeln befreit, da sich diese als Fehlstellen in der dekorierten Fläche wiederfinden könnten.

| Bild 3: Gemäss der Bauteilkontur vorgeformte Schwertbürste. |

Kombinierte Reinigung

Schmale Nuten, Sacklöcher oder Hinterschnitte am Bauteil, in denen sich Schmutzpartikel «verstecken» können, stellen bei der Lackierung kritische Bereiche dar. Der in den genannten Problemzonen verbliebene Staub wird bei der Lackapplikation aufgewirbelt oder mitgerissen und in die Lackschicht eingeschlossen. Abhängig von der Grösse und Lage des Partikeleinschlusses muss dieser nachgearbeitet werden. Wandres stellt auf der «PaintExpo» eine multifunktionale Reinigungseinheit (Bild 4) vor, die es ermöglicht, diese manuelle Aufbereitung einzusparen. Sie demonstriert die Vorteile einer kombinierten luft- und wischtechnischen Reinigung.

|

Bild 4: Multifunktionale Reinigungseinheit zur Entfernung der Partikel durch Druckluft und/oder Schwertbürste sowie organischer Verschmutzungen mit Hilfe eines befeuchteten Mikrofasergurtes.

|

Ein Roboter nimmt ein Bauteil auf und führt es unter verschiedenen Winkeln an einer Tornadodüse (Bild 5a) vorbei. Dadurch wird gewährleistet, dass auch aus den schwer zugänglichen Bereichen die Partikel entfernt werden. Anschliessend wird der nach der lufttechnischen Vorreinigung verbleibende Feinstaub von den Filamenten der Schwertbürste aufgenommen und abgeführt (Bild 5b). Ist die Oberfläche zusätzlich mit organischen Verunreinigungen kontaminiert, werden sie mit einem befeuchteten Mikrofasergurt entfernt (Bild 5c). Die Mikrofaser des Gurtes ist so ausgewählt, dass auch hochglänzende Oberflächen vor einer Lackierung effektiv und ohne Wischspuren gereinigt werden können. «Unsere Systeme zur Oberflächenreinigung sind je nach Anwendung individuell kombinierbar», bemerkt Ulrich Günther, Vertriebsleiter bei Wandres. «Wir haben konsequent auf eine kompakte Bauweise aller beteiligten Reinigungseinheiten geachtet, so dass sich diese sehr gut in bereits bestehende Fertigungsabläufe integrieren lassen.»

Bild 5: Lufttechnische Reinigung durch Tornadodüse (links), mit Schwertbürste (Mitte) und durch befeuchteten Mikrofasergurt (rechts).

Breites Spektrum

Das Schwertbürstenverfahren ist eine vielfältig einsetzbare, effektive Reinigungstechnik für Polymeroberflächen. Das Technikum von Wandres steht jederzeit für Testreihen an eigenen Bauteilen, Platten, Folien usw. zur Verfügung. Durch die Begleitung der Versuche erhält der interessierte Besucher einen Einblick in diese effektiven Reinigungstechniken, denn am eigenen, ihm vertrauten Produkt kann er die Entfernung der Verunreinigung am besten erkennen und beurteilen.

Wandres GmbH micro-cleaning

Dorfstrasse 12

D-79256 Buchenbach-Wagensteig

Tel. +49 7661 933 00

Fax +49 7661 933 030

sales@wandres.com

www.wandres.com

PaintExpo, Karlsruhe

Halle 2, Stand 2540

Abonnements

Abonnements