Produktqualität durch abgestimmte und kontrollierte Reinigungsprozesse sichern

Doris Schulz

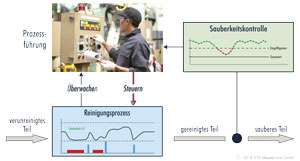

Die Bauteilreinigung ist in allen Industriebereichen ein wesentlicher Baustein für eine hohe Produktqualität. Klar definierte Angaben für eine ausreichende Bauteilsauberkeit mit Soll- und Grenzwerten sind daher unverzichtbar. Sie zu erfüllen, setzt eine detaillierte Analyse der Prozesskette, einen abgestimmten Reinigungsprozess und kontinuierliche Kontrollen voraus.

Qualität und Ergebnis des Reinigungsprozesses hängen entscheidend von der Auswahl der material- und verunreinigungsspezifischen Chemie sowie der geeigneten Anlagen- und Verfahrenstechnik ab. (Bild: SurTec)

Unternehmen sehen die Bauteilreinigung zunehmend als wertschöpfenden und qualitätsrelevanten Fertigungsschritt. Dabei rücken neben partikulären Verunreinigungen, die über Jahre die Sauberkeitsthemen dominiert haben, filmisch-chemische Kontaminationen zunehmend in den Vordergrund.

Die Eingangsverschmutzung im Auge haben

Das Ziel ist in jedem Fall, die für die Weiterverarbeitung beziehungsweise den Einsatz des Produktes ausreichende Sauberkeit sicherzustellen. Eingesetzt werden dafür nach wie vor überwiegend nasschemische Reinigungsverfahren. Sie erfordern nicht nur einen optimal ausgelegten Reinigungsprozess und eine stabile Prozessqualität, sondern auch die Betrachtung der vorgelagerten Fertigungsschritte.

Bei allen klassischen Herstellungsverfahren kommen Betriebs- und Hilfsstoffe, beispielsweise Kühlschmiermittel, Zieh- und Umformöle sowie Trennmittel, zum Einsatz. Sie hinterlassen ebenso wie die Bearbeitung selbst Rückstände auf der Oberfläche – die abzureinigende Verschmutzung. Hier kann es durchaus sinnvoll sein, diese Stoffe unter Reinigungsaspekten unter die Lupe zu nehmen: einerseits um deren Abreinigbarkeit zu überprüfen, andererseits um festzustellen, ob eine Vermischung unterschiedlicher Betriebs- und Hilfsstoffe zu einem erhöhten Aufwand bei der Reinigung führen kann. Idealerweise wird versucht, schwierig zu entfernende Stoffe durch eine Prozessoptimierung der Fertigung zu eliminieren sowie die Zahl und Menge der eingesetzten Betriebs- und Hilfsstoffe möglichst zu begrenzen. Beachtenswert ist dabei auch, dass ein Wechsel von Betriebs- und Hilfsstoffen ebenso wie eine Veränderung der Rezeptur deren Abreinigbarkeit beeinträchtigen kann. Eine Information darüber sollte daher stets der «Reinigung» mitgeteilt werden.

Neben der Art spielt die Menge der Verschmutzung eine wichtige Rolle für einen stabilen Reinigungsprozess. Im Gegensatz zur Überwachung der erzielten Sauberkeit sind Verschmutzungseingangskontrollen in der Praxis bisher die Ausnahme. Dies liegt einerseits daran, dass es dafür bisher nur wenig geeignete Messtechnik gibt, und andererseits am vergleichsweise grossen Aufwand.

Ein Ansatz, um zumindest gewisse Informationen über die Eingangsverschmutzung zu erhalten, ist die Überwachung des Verbrauchs von Betriebs- und Hilfsstoffen, der in Relation zur Anzahl der gefertigten Bauteile gesetzt werden kann. Ergänzend liefern Daten, die mit der Oberflächentextur zusammenhängen wie beispielsweise Werkzeugstandzeiten und Vorschubgeschwindigkeiten sowie aus der Logistikkette – wie lange wurde das Bauteil vor der Reinigung gelagert – Informationen, die Rückschlüsse auf den Eingangszustand ermöglichen.

Bei der wässrigen Reinigung sind die kontinuierliche Überwachung und Aufrechterhaltung der Prozessfähigkeit entscheidend für ein gleichbleibendes Ergebnis und eine wirtschaftliche Reinigung. (Bild: SITA Messtechnik)

Nasschemische Reinigungsprozesse richtig auslegen

Eine Grundvoraussetzung, um die Prozessqualität der nasschemischen Reinigung technisch und wirtschaftlich zu sichern, ist die optimale Auslegung auf die jeweilige Reinigungsaufgabe. Wesentliche Faktoren dabei sind Material, Grösse und Geometrie der Bauteile, Art und Menge der Verunreinigung, Durchsatzanforderungen, erforderliche Flexibilität sowie die Spezifikationen hinsichtlich partikulärer und filmisch-chemischer Sauberkeit. Letztere ergeben sich aus den Anforderungen des nachfolgenden Prozesses, beispielsweise Verkleben, Abdichten, Beschichten, Wärmebehandlung, Montage oder der Endanwendung.

Basierend darauf erfolgen die Auswahl der material- und verunreinigungsspezifischen Chemie sowie der geeigneten Anlagen- und Verfahrenstechnik, beispielsweise Spritz-, Tauch-, Ultraschall- und Druckumflutreinigung sowie die zyklische Nukleation (CNp). Häufig sind hier auch Lösungen, die aus einer Kombination unterschiedlicher Verfahren bestehen. Im nächsten Schritt werden die Prozessparameter festgelegt.

Eine wichtige Rolle spielen darüber hinaus eine an geometrie- und sauberkeitsspezifischen Anforderungen angepasste Trocknung sowie ein entsprechendes Umfeld. Dies kann die Einrichtung einer Sauberzone, eines Sauber- oder Reinraums beinhalten.

Die Ermittlung von Soll- und Grenzwerten für eine ausreichende Bauteilsauberkeit kann unter anderem mit einer neuen Systemlösung zur ganzheitlichen Datenerfassung erfolgen. (Bild: Fraunhofer- Institut für Verfahrenstechnik und Verpackung IVV)

Klare Vorgaben zu Soll- und Grenzwerten

Während der Reinigungsprozesse kommt es verfahrensbedingt zu Veränderungen der Prozessmedien durch die verbrauchsbedingte Verringerung der Reinigerkonzentration, veränderte Eingangsverschmutzung und Abweichungen bei den technischen Parametern der Anlage. Dies kann dazu führen, dass die geforderte Bauteilsauberkeit und damit Produktqualität nicht mehr zuverlässig erreicht wird. Die Definition von Prozessfenstern, also von Soll- und Grenzwerten, ist daher unverzichtbar. Sie werden üblicherweise durch Sauberkeitskontrollen an definiert angeschmutzten Musterbauteilen mit geeigneten Messverfahren ermittelt. Mit Hilfe entsprechender Probereihen lässt sich so feststellen, ab welcher Restverschmutzung Störungen im Folgeprozess auftreten, zum Beispiel eine Beeinträchtigung der Haftfestigkeit einer Verklebung oder Beschichtung.

Eine alternative Möglichkeit eröffnet die Digitalisierung durch ein Tracking von Bauteilen beziehungsweise Chargen mit einem System zur ganzheitlichen Prozessdatenerfassung. Dabei verknüpfen modulare Lösungen die mittels digitaler und analoger Schnittstellen übertragenen Prozesswerte der Reinigung eindeutig mit dem jeweiligen Bauteil innerhalb eines Prozessschrittes. Dadurch kann jederzeit nachvollzogen werden, bei welchen Parametern das Teil gereinigt wurde, so dass bei Störungen im Folgeprozess Rückschlüsse auf die verursachenden Parameter sowie für die Ableitung von Sollwerten möglich sind.

Die Grenzwerte können als zulässige Restverschmutzung, beispielsweise durch die maximal erlaubte Partikelzahl in gewissen Grössenklassen festgelegt werden. Zulässige filmisch-chemische Restsverschmutzungen sollten sinnvollerweise – unter Berücksichtigung des Messverfahrens – auf die Art oder bestimmte Gruppen der Verunreinigungen bezogen werden, beispielsweise bei Einsatz von Fluoreszenzmesstechnik die Menge der fluoreszierenden Verschmutzungen. Dabei ist zu beachten, dass nicht-fluoreszierende Stoffe wie Silikonöle und Anorganika nicht erfasst und daher bei der Grenzwertangabe explizit ausgeklammert werden sollten.

Das Messystem «LiquidSens» nutzt die Messgrössen Schallgeschwindigkeit, Dichte und Temperatur, um die Konzentration zu berechnen. Lösungen stehen für die manuelle und die Inline-Kontrolle zur Verfügung. (Bild: SensAction)

Kontinuierliche Prozessüberwachung und –steuerung

Besonders bei der wässrigen Reinigung sind die kontinuierliche Überwachung und Aufrechterhaltung der Prozessfähigkeit entscheidend für ein gleichbleibendes Ergebnis und eine wirtschaftliche Reinigung. Wässrige Reiniger bestehen aus den Komponenten Builder und Tensid, die sich in ihrer Reinigungswirkung ergänzen. Sie stehen kombiniert als Vollreiniger oder als modulare Reinigersysteme zur Verfügung. Im Reinigungsprozess werden beide Komponenten unterschiedlich stark verbraucht. Für eine zuverlässige Reinigungsleistung ist es daher erforderlich, beide Komponenten stabil im vorgegebenen Konzentrationsbereich zu halten, diese also verbrauchsabhängig manuell oder automatisiert nachzudosieren. Möglich machen dies die modularen Reinigersysteme. Um die Konzentration von Tensid und Builder zu messen, kommen verschiedene Verfahren zum Einsatz. Dazu zählen beispielsweise die Titration und Leitfähigkeitsmessung sowie für Builder die Messung der Schallgeschwindigkeit. Die Blasendruck-Tensiometrie wird für Tenside eingesetzt.

Für die kontinuierliche Überwachung der Qualität von Reinigungs- und Spülbädern stehen ebenfalls praktikable und automatisierbare Lösungen zur Verfügung. So lässt sich fluoreszierende Organik beispielsweise mit der Fluoreszenzmesstechnik nachweisen. Darüber hinaus ist speziell für Reinigungsprozesse entwickelte Messtechnik verfügbar, mit der sich die die Badbelastung durch partikuläre sowie organische Verunreinigungen erfassen und dokumentieren lässt.

Die Aufbereitung der Medien durch Filtration und Ölabscheidung ist ebenfalls ein wichtiger Schritt für eine qualitätssichernde und effiziente Prozessführung. Um partikuläre und filmische Kontaminationen zu entfernen, stehen verschiedene Lösungen zur Verfügung. Welche die richtige ist, hängt von den Sauberkeitsanforderungen, der Art und Menge der einbrachten Verunreinigen sowie vom eingesetzten Reinigungsmedium ab.

Neben die technischen Massnahmen und Möglichkeiten, die zu stabilen Reinigungsprozessen führen, beeinflusst das Personal die Qualität der Reinigung entscheidend. Nur wenn die Mitarbeiter über die Zeit und Qualifikation verfügen, um definierte Prozessführungs- und Wartungsmassnahmen durchzuführen, lässt sich das Ziel auch erreichen.

Abonnements

Abonnements