19 Juli 2016 |

Oberflächen POLYSURFACES 02/2016 |

Mikrotechnik

Prozesssichere Endreinigung von Mikrostrukturen

Im Jahre 1991 wurde das Zeiss-Werk in Gera geschlossen. Ehemalige leitende Mitarbeiter entschieden, durch ein Management-Bayout die Tradition der Optikfertigung zu erhalten und weiterzuentwickeln. Es war dies die Geburtsstunde der POG Präzisionsoptik Gera GmbH. Heute beschäftigt das Unternehmen 140 Mitarbeiter. Sie entwickeln und produzieren einerseits kundenspezifische, präzisionsoptische Einzelteile, Komponenten und Geräte für den gesamten optischen Spektralbereich. Diese Produkte werden weltweit von Kunden aus dem Maschinenbau, der Messtechnik, industriellen Bildverarbeitung, Medizin- und Lasertechnik, Halbleiterindustrie sowie Luft- und Raumfahrt eingesetzt.

Zudem hat sich das Unternehmen als Hersteller standardisierter und kundenspezifischer optischer Mikrostrukturen, beispielsweise Strichplatten, Skalenscheiben, USAF-Testtargets, Mikroblenden und Kalibriernormale, international einen Namen gemacht. In diesem Bereich kann es den gesamten Entwicklungs- und Fertigungsprozess ebenfalls im Haus durchführen. «Die Fertigung der Mikrostrukturen haben wir vor kurzem hinsichtlich der technologischen Möglichkeiten und der Grösse der bearbeitbaren Substrate ausgebaut. Dadurch wurde auch eine neue Anlage für die Endreinigung erforderlich», berichtet Jan Schubach, einer der Geschäftsführer der POG.

|

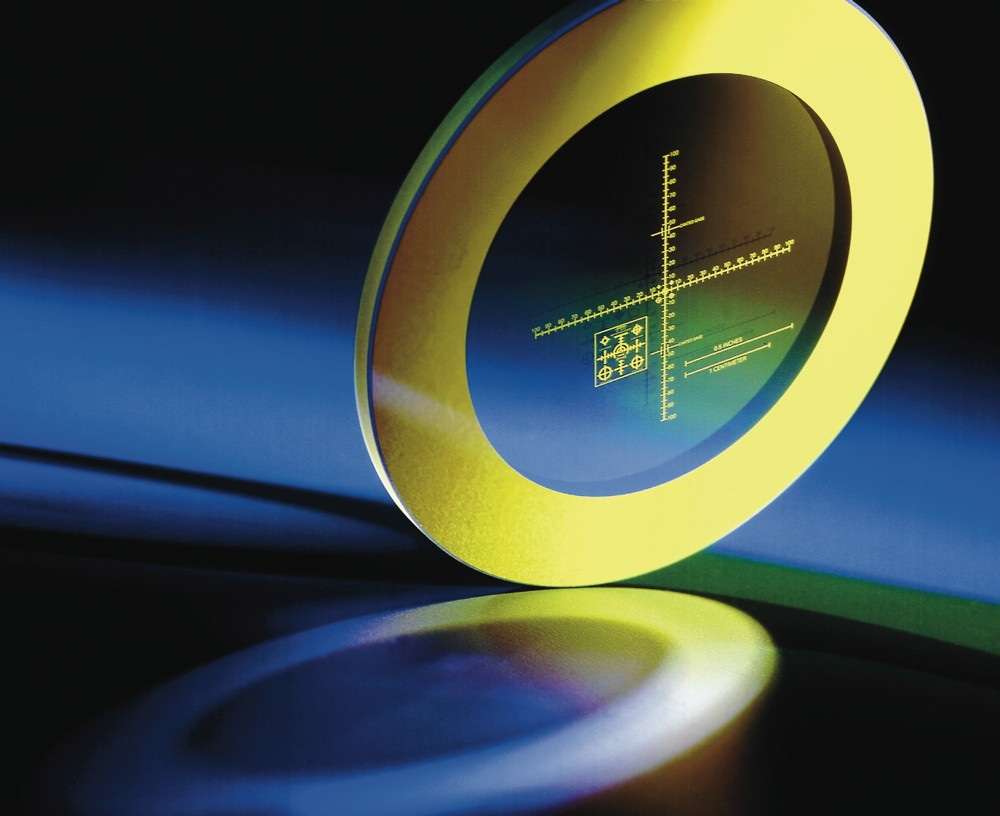

Für die Reinigung von Mikrostrukturen, hier ein Prüftarget für die Objektivprüfung, investierte POG in ein neues Ultraschall-Feinstreinigungssystem.

(Bilder: POG Präzisionstechnik Gera GmbH) |

Höchste Reinheit gefordert

Hergestellt werden die optischen Mikrostrukturen überwiegend aus dem Glas B 270 und aus Quarzglas sowie aus keramischen und glaskeramischen Werkstoffen. Eine Endreinigung, durch die Staub, feinste Reste von Poliermitteln und Fingerabdrücke zu entfernen sind, erfolgt sowohl bei den unbehandelten Substraten als auch nach der Strukturierung und der Beschichtung. Da auf die Substrate teilweise Strukturen von nur 2 µm aufgebracht werden, gibt es die Sauberkeitsanforderung: kein Partikel grösser als 1 µm. Eine Lösung für diese sehr anspruchsvollen Reinigungsaufgaben hat das Unternehmen gemeinsam mit einem externen Berater entwickelt und mit verschiedenen Anlagenherstellern besprochen.

«Es handelte sich dabei um unterschiedliche Reinigungskonzepte für spezielle Anwendungen wie beispielsweise die Maskenreinigung oder die Reinigung einer bestimmten Substratkonfiguration in der Halbleiterindustrie. Um unsere Aufgaben zu erfüllen, hätten wir vermutlich drei verschiedene Anlagen benötigt. Wir haben uns daher an UCM gewandt. Von diesem Anlagenhersteller haben wir bereits ein Reinigungssystem im Haus, und auch unser Berater hatte aus anderen Projekten gute Erfahrungen mit dem Unternehmen», erklärt Jan Schubach. Gemeinsam mit POG und dem Berater überarbeitete die UCM AG, ein Unternehmen der Dürr Ecoclean-Gruppe, ihr Anlagenkonzept und passte es an. «Der Anlagenhersteller ist dabei sehr flexibel auf unsere Vorschläge eingegangen und hat die eigenen umfangreichen Erfahrungen im Bau von Reinigungsanlagen für den Optikbereich eingebracht», erinnert sich Jan Schubach.

|

Die hochflexible Reinigungsanlage ist in einen Reinraum integriert. Sie wird für die Reinigung von unbehandelten Substraten sowie nach der Strukturierung und Beschichtung eingesetzt.

|

Eine flexible statt mehrerer spezialisierter Reinigungsanlagen

Die Ultraschall-Reinigungsanlage verfügt über insgesamt elf Stationen, davon sind sieben Tauchbecken. Sie sind für folgende Prozessschritte ausgelegt: Nassbeladen, Reinigen mit Mehrfrequenz-Ultraschall (40 und 80 kHz), Reinigen mit Megaschall, Spülen, Feinspülen, Infrarottrocknen über ein getaktetes Transportband und Entladen.

Die Nassbeladung sowie alle Reinigungs- und Spülprozesse werden mit VE (vollentsalztem)-Wasser durchgeführt. Je nach Reinigungsprogramm wird das Wasser der Spülen in Kaskade geführt, verworfen oder einem getrennten Ablauf zugeführt. Dies trägt zur hohen Reinigungsqualität bei, ebenso wie der von UCM entwickelte Vierseitenüberlauf bei allen Becken. Das Reinigungs- beziehungsweise Spülmedium wird von unten in die Wannen eingebracht, nach oben transportiert und läuft dann an allen Seiten über. Dadurch werden abgereinigte Kontaminationen sofort aus den Becken ausgetragen. Dies verhindert einerseits eine Rückkontamination der Teile beim Herausnehmen sowie die Bildung von Schmutznestern in den Becken. Andererseits werden die Substrate intensiv und gleichmässig behandelt.

Eine zusätzliche Besonderheit weisen die Spülbecken auf. Hier wird das Wasser mit so hohem Druck in das Becken gepumpt, dass sich Turbulenzen bilden. Diese reichen in Verbindung mit der Warenbewegung derzeit aus, um die Substrate ohne Ultraschallunterstützung zu spülen. Um auf künftige höhere Anforderungen schnell und einfach reagieren zu können, wurden eine spätere Integration von Ultraschall anlagen- und steuerungstechnisch vorbereitet.

|

Die Anlage verfügt über insgesamt elf Stationen. Davon sind sieben Tauchbecken für Reinigungs- und Spülschritte, die flexibel angefahren werden können.

|

Vollautomatische Reinigungsprozesse im Reinraum

Die Reinigungsanlage ist in einen Reinraum integriert. Die zu reinigenden, bis zehn Zoll grossen Substrate werden in speziellen Kassetten manuell in die Transportgestelle der Anlage eingesetzt. Der Mitarbeiter wählt dann das entsprechende teilespezifische Reinigungsprogramm aus. Es ist in der Anlagensteuerung hinterlegt und beinhaltet, welche Stationen jeweils angefahren werden und die Behandlungsparameter in den einzelnen Becken wie beispielsweise Leistung und Frequenz des Ultraschalls sowie Verweilzeit. Damit die definierte Behandlungsdauer in der jeweiligen Station exakt eingehalten wird, ermöglicht die flexible Steuerung die Eingabe von «priorisierten Zeiten».

«Wir arbeiten momentan mit zehn Programmen für die unterschiedlichen Substrate und erzielen bei allen Reinigungsaufgaben hervorragende Ergebnisse, und dies von Anfang an. Das Reinigungssystem arbeitet seit der Übergabe im März 2015 einwandfrei. Auch die bei so komplexen Anlagen sonst üblichen Kinderkrankheiten sind nicht aufgetreten», berichtet Jan Schubach zufrieden.

UCM AG

Andreas Netz

Langenhagstrasse 25

9424 Rheineck

Tel. 071 886 67 60

Fax 071 886 67 61

a.netz@ucm-ag.com

www.ucm-ag.com

www.durr-ecoclean.com

POG Präzisionsoptik Gera GmbH

Jan Schubach

Gewerbepark Keplerstrasse 35

D-07549 Gera

Tel. +49 365 773 93 00

Fax +49 365 773 93 29

jan.schubach@pog.eu

www.pog.eu

Abonnements

Abonnements