27 Juni 2013 |

Oberflächen POLYSURFACES 02/2013 |

Wärmebehandlung

Reinigen als Teil der Wärmebehandlung

Ulrike Kunz

Im Bereich der Wärmebehandlung werden Fehler oft erst im Nachhinein deutlich, auch wenn die Teile vorher optisch sauber waren. Recyclingfähige, modulare Mehrkomponentenreiniger gewährleisten in Kombination mit einer gezielten Überwachung und Dosierung eine verbesserte Reinigungsqualität.

Während in der Vergangenheit die Reinigung eines Bauteiles als lästige Pflichtübung ohne Wertschöpfung angesehen wurde, ist die Bauteilsauberkeit bei der Herstellung präziser und komplexer Bauteile inzwischen ein kostenrelevantes und funktionales Qualitätskriterium. Die Ausgangssituation heute ist daher die weiter steigende Anforderung an die Bauteilsauberkeit und das Einhalten von Restschmutzanforderungen. Dabei soll die vereinbarte Qualität bei geringstmöglichen Kosten produziert werden.

Damit haben sich auch die Aufgaben für die Reinigungschemie geändert: Billige Einkomponentenprodukte mit zum Teil mässiger Reinigungsleistung und kurzer Standzeit werden durch recyclingfähige, modulare Mehrkomponentenverfahren abgelöst, die auf die jeweiligen Anforderungen angepasst sind. Dabei ist es gleichzeitig möglich, sie analytisch zu überwachen und gezielt nachzudosieren. Damit werden sowohl eine gleich bleibende Reinigungsqualität während der gesamten Standzeit als auch die geforderte Prozesssicherheit gewährleistet. Dieser Trend setzt sich auch mehr und mehr in der Reinigung vor der Wärmebehandlung durch: Reinigen als Teil der Wärmebehandlung und nicht länger als lästiger Kostenfaktor.

Fehlerquellen bei der Wärmebehandlung

Im Bereich der Wärmebehandlung werden Fehler oft erst nach einem thermochemischen Diffusionsprozess (z .B. Gasnitrieren) deutlich und dies, obwohl die Teile vorher optisch sauber waren, also späne- und ölfrei sowie trocken.

Auftretende Fehler sind dann zum Beispiel unterschiedlich dicke Verbindungsschichten, unterschiedliche Konzentrationsprofile, teilweise oder vollständige Verhinderung der Aufstickung sowie schlecht haftende Verbindungsschichten. Spätestens zu diesem Zeitpunkt sollte man überlegen, welche Einflussgrössen für den schadhaften Prozess verantwortlich sind.

Wenn sich typische, leicht zu überprüfende Fehlerquellen wie beispielsweise Teilegeometrie, Positionierung oder Ofeneinstellungen ausschliessen lassen, sind die Fehler in der Regel auf nicht sichtbare, diffusionshemmende Schichten (Sperrschichten) auf der Bauteiloberfläche zurückzuführen. Demnach sind auf der optisch sauberen Teileoberfläche Rückstände verblieben, die letztendlich zum Fehler geführt haben.

Wie die Praxis zeigt, ist die Nacharbeit der Ausschussteile schwierig, zeitaufwändig, kostenintensiv und nicht immer möglich. Die Sperrschichten sind in diesen Fällen mechanisch zu entfernen, zum Beispiel durch Schleifen oder Strahlen (Probleme: Masshaltigkeit, Rautiefe). Danach muss erneut wärmebehandelt werden, was wiederum Zeit und Geld kostet. Vor allem Lohnbetriebe haben normalerweise keinen Einfluss darauf, mit welchen Verunreinigungen die Teile angeliefert werden. Kenngrössen für Reinheitsanforderungen, zum Beispiel für Restkohlenstoff, -schwefel, -phosphor und -salze oder Oxidfreiheit, lassen sich häufig nicht erfassen, da die Analysenverfahren den Rahmen der betrieblichen Praxis (Zeit, Gerätekosten, Fachpersonal usw.) sprengen.

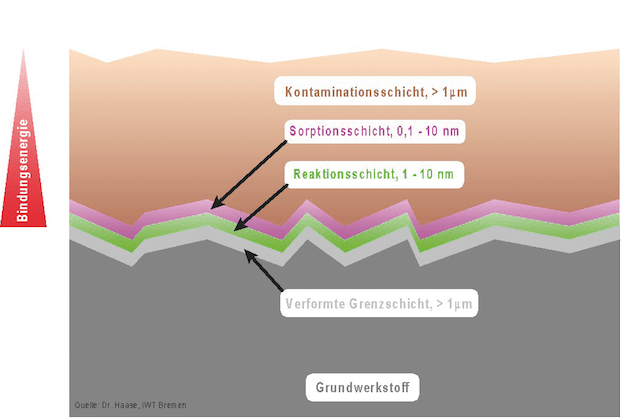

Bauteiloberfläche und Kontaminationen

Ein Werkstück hat vor der Wärmebehandlung viele verschiedene Bearbeitungsschritte durchlaufen. Dabei wurde die Oberfläche beeinflusst und mechanisch beziehungsweise chemisch verändert. Mechanische Veränderungen sind zum Beispiel: Verformen (Ziehen, Walzen, sonstige Umformprozesse usw.), Verdichten, Abtragen (Strahlen, Honen, Polieren, Schleifen usw.). Chemische Veränderungen können beispielsweise sein: Phosphatschichten (z. B. durch Ziehhilfsmittel wie Zinkphosphatierungen), Adsorptions- und Reaktionsschichten, zum Beispiel verursacht durch Korrosionsschutzmittel, Bearbeitungshilfsmittel wie Kühlschmierstoffe, Seifen, Öle (chlor-, phosphor- und schwefelhaltige usw.).

Zur Entfernung der für die Wärmebehandlung unerwünschten Kontamination müssen die Bauteile gereinigt werden. Dazu stehen in der Praxis neben mechanischen (Strahlen, Schleifen usw.), thermischen (Glühen, Verdampfen usw.) und physikalischen (Plasma, Sputtern usw.) die chemischen Verfahren (Reinigen, Entfetten, Beizen usw.) zur Verfügung.

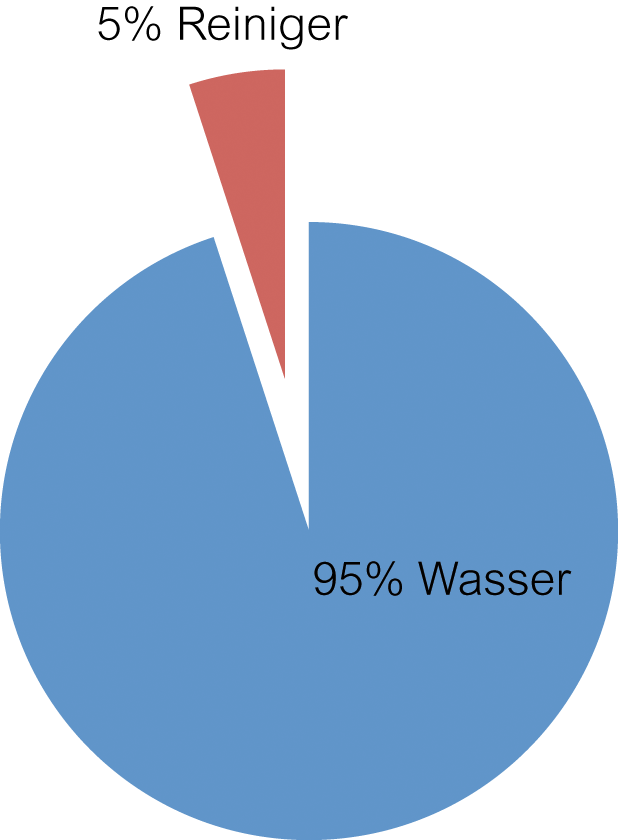

Wenn wir einen Blick auf die Reinigung mit wässrigen Systemen werfen, ergibt sich folgendes Bild: Wässrige Reinigungsbäder bestehen zu 95 bis 99% aus Wasser und zu 1 bis 5% aus Reinigungsmitteln. Aus diesem Grund ist es wichtig, einen näheren Blick auf die Wasserqualität zu werfen.

Wasserqualität

Wasser ist nicht gleich Wasser. Trinkwasser (Leitungswasser) besteht nicht nur aus reinem H2O, es enthält je nach Herkunftsort unterschiedliche Mengen und Arten an gelösten Stoffen, zum Beispiel Calcium, Magnesium, Chlorid, Sulfat, Natrium, Kalium, Nitrat und verschiedene organische Verbindungen. Wenn sie auf der Substratoberfläche verbleiben (auftrocknen) können sie Sperrschichten (Kalkflecken, Salzflecken) ausbilden und/oder zu Korrosion (Chlorid, Sulfat) führen. Durch Aufkonzentrierung (lange Standzeit, Spülwasserrückführung) werden diese Effekte noch extrem verstärkt.

Aus diesem Grund sollte man ausschliesslich über Ionenaustauscher vollentsalztes Wasser (VE-Wasser) oder Umkehrosmose-Wasser (Reverse Osmose-Wasser) verwenden. Um einen störungsfreien Betrieb zu sichern, darf die Leitfähigkeit den Wert von 50 µS/cm nicht überschreiten.

Wässrige Reinigersysteme

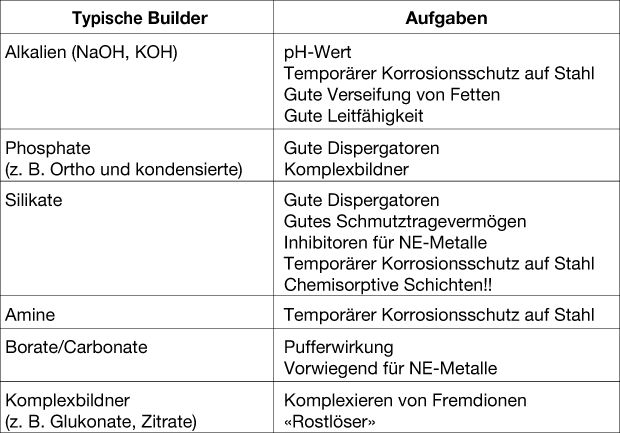

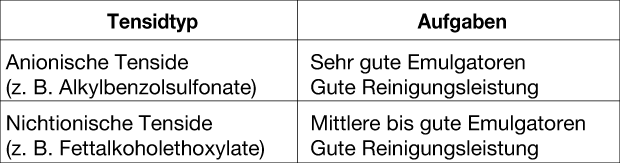

Auch die Inhaltsstoffe wässriger Reinigersysteme müssen näher betrachtet werden, da auch sie einen nicht unerheblichen Einfluss auf die nachfolgende Wärmebehandlung haben. Üblicherweise erfolgt die Einteilung in zwei Gruppen: Builder (Gerüststoffe) und Tenside.

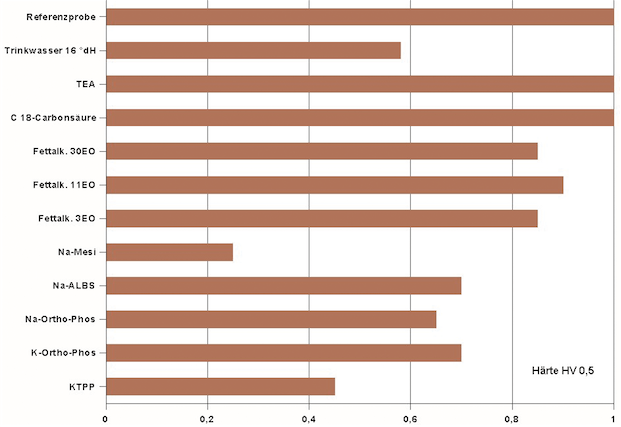

Die verschiedenen Reiniger-Inhaltsstoffe haben, wenn sie auf der Metalloberfläche verbleiben, einen unterschiedlich starken Einfluss auf den nachfolgenden Behandlungsschritt. In Bild 3 ist dies am Beispiel des Nitrierprozesses dargestellt. Es zeigt einen Teil der Ergebnisse aus einem Forschungsprojekt des IWTBremen (Stiftung Institut für Werkstoffkunde), das sich mit der Problematik der Reiniger-Inhaltsstoffe bezüglich der Wärmebehandlung beschäftigt hat.

Werte kleiner 0,8 indizieren eine Störung des Nitrierprozesses durch die Ausbildung von Sperrschichten. Die Problematik der Sperrschichtbildung lässt sich durch entsprechende Spülschritte nach dem eigentlichen Reinigungsprozess vermeiden.

|

Bild 3: Einfluss verschiedener Reiniger-Inhaltsstoffe auf den Nitrierprozess; Material der Proben Stahl C-15. Die Werte wurden auf ein optimal gereinigtes Teil mit sehr gutem Nitrierergebnis (Referenz) normiert. Beurteilungskriterium: Nominierte Härte HV 0,5 (Quelle: AIF-Bericht des IWT Bremen).

|

Neutralreiniger

Mit Blick auf den beschriebenen Einfluss von Reiniger-Inhaltsstoffen auf den nachfolgenden Wärmebehandlungsprozess kommen hauptsächlich so genannte Neutralreiniger zum Einsatz. Dies sind schaum- und salzfreie Einkomponenten-Flüssigreiniger mit temporärem Korrosionsschutz. Das Reinigungsvermögen dieser Produkte mit organischen Buildern (meist Aminen) ist begrenzt im Hinblick auf zum Beispiel die Ölaufnahme, die Pigmentschmutzentfernung, das Schmutztragevermögen und das Kriechvermögen.

Diese Neutralreiniger sind in erster Linie zur Abreinigung von leichten Verschmutzungen, wie wassermischbaren oder nicht wassermischbaren Kühlschmierstoffen bei geometrisch einfachen Teilen, geeignet. Sie bilden bedingt durch die leichte Verdampfbarkeit (ab etwa 180 °C) keine Sperrschichten aus und fördern teilweise aufgrund ihres enthaltenen Amins (Stickstoffträger) den Wärmebehandlungsprozess.

Im Bereich der Reinigung vor der Wärmebehandlung trifft man aber in der Praxis nach wie vor häufig Ein- und Zweikammer-Spritzanlagen an. Bei diesen Anlagentypen treten erfahrungsgemäss leider auch die meisten Probleme auf. Durch die oft fehlende oder mangelhafte Badaufbereitung bleiben abgereinigte Kontaminationen wie Kühlschmierstoffe, Öle, Staub, Späne, Pigmente usw. im Bad und werden wieder auf die Teileoberfläche aufgetrocknet. Dies kann zu einer Verlängerung des Wärmebehandlungsprozesses selbst oder erneut zu einer Sperrschichtbildung führen.

Von Ein- zu Mehrkammeranlagen

Daher geht man inzwischen den Weg, Mehrkammeranlagen einzusetzen. Oft sind es Kompaktanlagen mit den Reinigungsstufen Spritzen, Ultraschall, Druckfluten usw. sowie ausgestattet mit mehreren Spültanks und mit entsprechender Aufbereitung wie Filter, Ölabscheider, Membranfiltation usw. Damit lassen sich die oft komplexeren Bauteile optimal reinigen. Durch die nachgeschalteten Spülen besteht zudem die Möglichkeit, auch «kräftigere» Reinigungschemie einzusetzen.

Durch die Erstellung in Modulbauweise und die Verwendung modularer recycelfähiger sowie vollständig analysierbarer Reinigungssysteme lassen sich Anlage und Chemie problemlos an die Reinigungsaufgabe anpassen. In den Spülbädern kommen dann wieder salzfreie, temporäre Korrosionsschutzmittel zum Einsatz.

Automatische Dosieranlagen übernehmen die Zugabe der Reinigerkonzentrate und sichern somit eine gleichbleibende Konzentration in den Bädern. Dies sorgt nicht nur für ein optimales Reinigungsergebnis, sondern für einen effizienten Produktionsprozess mit hoher Prozesssicherheit und niedrigen Nacharbeitsquoten.

Ulrike Kunz

Leitung Technical Centre

SurTec Deutschland GmbH

D-64673 Zwingenberg

www.surtec.com

CH-Vertretung:

SurTec Schachen GmbH

Gewerbering

6105 Schachen

Tel. 041 497 00 60

Fax 041 497 00 61

mail@surtec.ch

www.surtec.ch

Abonnements

Abonnements