08 April 2016 |

La Revue POLYTECHNIQUE 02/2016 |

Firmengeschichte

Soixante-dix ans d’outils de précision

DIXI Polytool, fabricant d’outils en carbure monobloc, fête cette année ses 70 ans. C’est en effet en 1946 que la maison PAQSA (Les Pâquerettes SA) aux Brenets, pionnière dans l’usinage de carbure de tungstène, est achetée par DIXI. En juillet 1968, la branche allemande est fondée, avec la création d’un département de réaffûtage, ainsi qu’une usine fabriquant des outils en diamant monocristallin.

Les années 2000 marquent l’expansion de la société, jusqu’alors appelée «DIXI 4», rebaptisée DIXI Polytool. C’est ainsi qu’en 2004, le rachat d’une participation majoritaire dans Diamant Werkzeug GmbH lui permet de s’ouvrir sur le marché des outils au diamant, PCD et CBN. En 2008, DIXI Polytool achète le fabricant français d’outils de forme Méca-Carbure (Morteau, Doubs), afin de consolider sa position dans ce marché de niche à haute valeur ajoutée. En 2014 est inauguré le nouveau bâtiment issu d’une rénovation fondamentale et d’un agrandissement des locaux existants. En 2015, DIXI Polytool B.V. est créé aux Pays-Bas. D’autres créations de succursales sont déjà planifiées pour les années à venir.

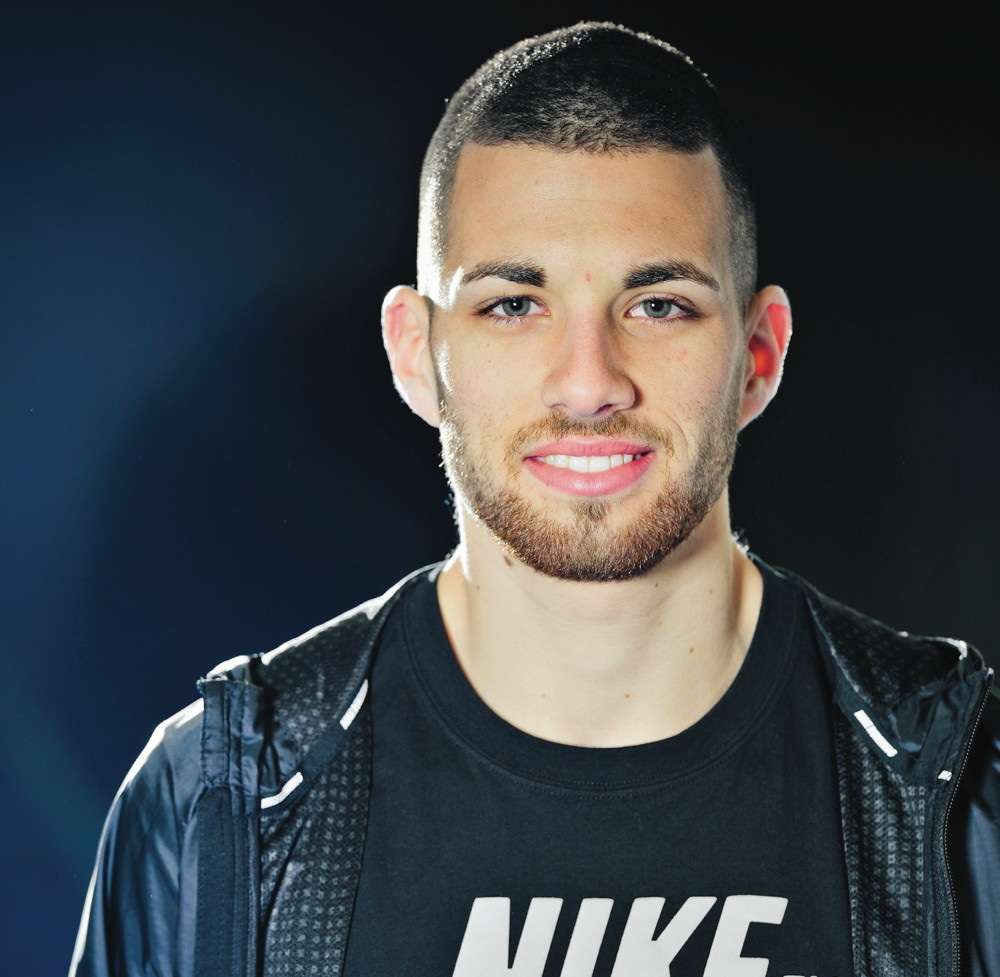

Un champion sportif de niveau mondial

Pour ce début d’année 2016, DIXI Polytool a annoncé son partenariat avec le champion d’Europe du 400 m haies, Kariem Hussein. Cette coopération coïncide avec le 70e anniversaire de l’entreprise, un beau cadeau pour une société qui a toujours eu la volonté de se démarquer dans ce secteur qu’est la mécanique.

Pourquoi un tel partenariat ? Marc Schuler, directeur général de DIXI Polytool s’explique: «DIXI Polytool est le chef de file incontesté du marché de l’outil de coupe en carbure pour la Suisse romande, cette position ayant encore été renforcée ces quatre dernières années par d’importants investissements dans la force de vente et le marketing. La Suisse alémanique, en revanche, ne représente encore à ce jour qu’un marché secondaire pour l’entreprise. Toutefois, le potentiel y est important et les possibilités et opportunités ne sont pas négligeables. La coopération avec un ambassadeur associé à notre marque nous apportera un gain substantiel et rapide en notoriété. Kariem est la personne idéale pour nous, car il jouit d’une incroyable image positive en Suisse alémanique. Son image ainsi associée à DIXI Polytool nous permettra de légitimer notre marque sur ce marché. De son côté, Kariem pourra profiter de notre notoriété en Suisse romande». À noter que dans sa discipline, le 400 m haies, tout se joue au centième de seconde. Chez DIXI Polytool, il est question de millièmes de millimètre ! Mais comme le précise Einstein, l’espace et le temps sont indissociablement liés !

Le 15 août 2014, Kariem Hussein est devenu champion d’Europe à Zurich avec un temps de 48 secondes 96 centièmes. Il a battu à nouveau son record deux semaines plus tard en réalisant un temps de 48 secondes 70 centièmes lors des Championnats du monde, où il termina quatrième.

Et Marc Schuler d’ajouter: «Cette association nous permet de faire entrer des éléments émotionnels dans nos messages communicationnels. Dans les années à venir, nous avons différents thèmes communs, que nous pourrons développer ensemble: l’image d’une Suisse qui gagne, la technique, la précision, la répétabilité sont des points qu’ont en commun le sport de haut niveau et la micromécanique. Un clin d’œil aussi sur le secteur médical, car Kariem poursuit, parallèlement à sa carrière sportive, des études de médecine. En fait, le secteur médical est un segment stratégique pour DIXI Polytool. Au cours des années à venir, nous intégrerons Kariem à intervalles réguliers dans les événements destinés à nos clients, partenaires et personnel. Kariem est l’ambassadeur idéal également en termes d’identification pour nos employés, notamment les jeunes et plus particulièrement nos apprentis».

2016 sera donc une année riche en événements pour DIXI Polytool, qui se démarque ainsi de ses concurrents avec un tel partenariat, peu commun dans le domaine industriel qu’est la mécanique. Et Marc Schuler de conclure: «Notre slogan «Petit – Précis – DIXI» concrétise parfaitement notre volonté d’agir dans le domaine des outillages fins destinés à la production mécanique de précision et aux microtechniques».

Un défi d’efficience accompli

Parallèlement à l’annonce de ses 70 ans d’existence, DIXI Polytool a présenté au monde politique et aux medias, les importantes améliorations des trois dernières années, de tout son système de production.

La mise en place de la production à flux tendus (lean manufacturing ou simplement «lean») et plus particulièrement la mise en flux de toute la production, processus entamé il y a environ trois ans, est désormais achevée et parfaitement réussie. Ce projet de longue haleine a impliqué la totalité du personnel de DIXI Polytool via une intelligence collective, du travail en équipe, un fort développement de responsabilité individuelle et une polyvalence accrue.

Le but poursuivi

Une concurrence internationale accrue, un environnement économique incertain, un franc suisse fort, ainsi qu’une volonté de gagner des parts de marché en Suisse et à l’étranger; voici l‘ensemble des facteurs ayant poussé la direction de l’entreprise à se lancer dans une démarche «lean».

Une entreprise «lean» se caractérise par une logique d’organisation en flux et un système de gestion tendant à améliorer l’efficacité globale de l’entreprise, en focalisant les ressources sur l’essentiel et en travaillant sur l’élimination de la non-valeur ajoutée ou des gaspillages: excès de stock, transports, logistique inadaptée, mauvaise qualité, rebuts, sur-qualité, non-optimisation des ressources.

Son directeur, Marc Schuler, explique que la mise en place du «lean» a non seulement engendré un déménagement de toutes les machines dans la halle de production de près de 7000 m², qui a lui seul était un véritable défi car il se devait d’être fait sans perturber la production, mais aussi et surtout, l’introduction du «lean» a constitué une véritable révolution en terme philosophique.

La perpétuelle remise en question de l’existant, tout au long du projet, implique nécessairement une dimension émotionnelle. Par nature, l’homme est plutôt réticent au changement. Ce n’était pas un long fleuve tranquille ! Selon Marc Schuler, il a donc fallu communiquer, discuter, convaincre et former. La direction tire d’ailleurs un grand coup de chapeau à ses employés pour leur ouverture d’esprit, leur engagement et la confiance manifestée au cours de ces trois dernières années.

Plusieurs objectifs

La mise en place du «lean manufacturing» visait plusieurs objectifs, en particulier la réalisation de gains de productivité, notamment pour faire face à un environnement économique et monétaire de plus en plus complexe pour une entreprise suisse; également la réduction des ruptures de stock (il y a plus de 11’000 références dans le catalogue DIXI Polytool), afin de créer un avantage compétitif supplémentaire. Sans oublier une réduction des délais de livraison et du temps de passage des produits réalisés sur mesure, cette dernière activité constituant un atout supplémentaire pour ce producteur d’outils de coupe de précision.

Avant de passer à l’étape de mise en flux, un gros chantier de «5S» a été réalisé à travers toute l’entreprise. Il s’agissait, d’une part, d’éliminer dans chaque département, tout le matériel inutile à la création de valeur ajoutée. Ainsi, plusieurs tonnes de matériaux divers ont été jetés et recyclés. L’ensemble des postes de travail ont été nettoyés et rangés selon les souhaits des employés, afin de les optimiser. Ensuite, des audits réguliers assurent le maintien des standards de rangement établis.

Mais au fait, qu’est au juste la «méthode 5S» ?

La méthode 5S est une technique de gestion japonaise visant à l’amélioration continue des tâches effectuées dans l’entreprise. Élaborée dans le cadre du système de production du constructeur d’automobiles Toyota, elle tire son appellation de la première lettre de chacune de ces opérations: Seiri (ranger en japonais) – supprimer l’inutile; Seiton (ordre en japonais) – situer les choses; Seiso (nettoyage en japonais) – faire briller; Seiketsu (propre en japonais) – standardiser les règles et Shitsuke (éducation en japonais) – suivre et progresser.

Cette démarche est parfois traduite en français par le mot ORDRE (Ordonner – Ranger – Découvrir les anomalies – Rendre évident – Être rigoureux (Wikipedia).

Tout le fonctionnement de l’entreprise passé au peigne fin

En parallèle, l’équipe «lean», assistée par un consultant externe, a analysé et scanné le fonctionnement de l’entreprise, afin de mettre en lumière toute piste d’amélioration. Puis, en collaboration avec les responsables de département et les référents «lean», des nouveaux flux d’entreprise ont été élaborés. Malgré le peu de recul depuis la mise en place finale des flux, tous les indicateurs de planification et de production dont dispose DIXI Polytool sont au vert. Dans plusieurs cas, les améliorations dépassent même les attentes les plus optimistes.

C’est dans la durée que les véritables progrès pourront être fixés et les nouveaux axes d’amélioration définis; car l’une des caractéristiques de la démarche «lean» est qu’un tel projet est en constant mouvement et ne se termine réellement jamais.

Voyons maintenant quels sont les effets directs de ce projet pour les collaborateurs.

Ils travaillent dans des conditions de sécurité et de confort améliorées, ceci d’autant plus qu’ils ont largement contribué à la nouvelle implantation. D’abord, leur polyvalence est globalement augmentée via de nombreuses fonctions (internes et externes), ensuite ils travaillent dans un cadre de totale transparence avec des indicateurs spécifiques clairs, notamment des flux simplifiés et donc plus facilement compréhensibles. Les travaux et projets, centrés sur le groupe et les responsabilités, sont mieux distribués.

Des chantiers «Kaizen»

Marc Schuler précise: «Dès début de cette année, les améliorations au niveau de la production se feront via des projets d’amélioration très spécifiques, notamment des chantiers dits Kaizen, qui permettent des actions ciblées en temps réduits». Le mot Kaizen résulte de la fusion des deux substantifs japonais kai et zen, qui signifient respectivement «changement» et «bon». La traduction française courante est «amélioration continue». En fait, par extension, on veut signifier «analyser pour améliorer». C’est un état de critique constructive permanente.

En parallèle, 2016 sera marquée par la mise en place d’un «Office Lean». Trop souvent les projets «lean» se réduisent à une action sur la production. Toutefois, des instruments spécifiques appliqués aux travaux administratifs permettent aussi des gains substantiels en efficience, tant au sein d’un bureau donné, qu’entre différents services administratifs. D’ici deux ans, l’ensemble des usines et succursales de distribution seront passées à une démarche «lean» en s’appuyant sur les expériences réalisées sur le site du Locle.

|

DIXI Polytool SA

DIXI Polytool S.A., fabricant d’outils de coupe de précision en carbure monobloc, diamant, outils de forme et alésoirs de précision, est installé au Locle, dans le canton de Neuchâtel, depuis 1946. Ses locaux ont été totalement rénovés et agrandis en 2014.

La mise en place d’un projet «lean» depuis 2013 et des investissements importants dans l’appareil de production viennent appuyer les efforts de ses 250 collaborateurs. Soucieux de garantir la qualité de ses produits, tout en préservant l’environnement, l’entreprise a mis en place un système de gestion certifié conforme aux normes ISO 9001:2008 et ISO 14001:2004. Direction générale: Marc Schuler (depuis 2001). Président du conseil d’administration: Pierre André Paul Castella (depuis 1996).

|

Abonnements

Abonnements