12 September 2012 |

Oberflächen POLYSURFACES 04/2012 |

Mikrotechnik

Span- und gratfreie Mikropräzisionsteile durch Elektroformung

Die einzigartige Produktionsanlage für die Elektroformung ermöglicht die Herstellung von Metallteilen mit Strukturdimensionen, die deutlich unter denen eines menschlichen Haares liegen. Schichtdicken im Bereich von unter 20 bis über 200 µm werden auf einer Fläche von 48 × 52 cm2 realisiert. Die hochmodernen Reinräume erlauben die Lieferung von partikelfreien Produkten. Professionelle Arbeitsabläufe bürgen für höchste Qualität, Liefertermintreue, Kosteneffizienz und kurze Durchlaufzeiten. Hohes Fachwissen, Kundennähe und 20 Jahre Erfahrung bieten zukunftsweisende Lösungen.

Innerhalb des TRW Konzerns mit rund 63000 Mitarbeitern weltweit, stellt TRWS als eigenständige Tochterfirma das Kompetenzzentrum für diese Spezialtechnologie dar.

Von der UV-Lithografie zum Präzisionsprodukt

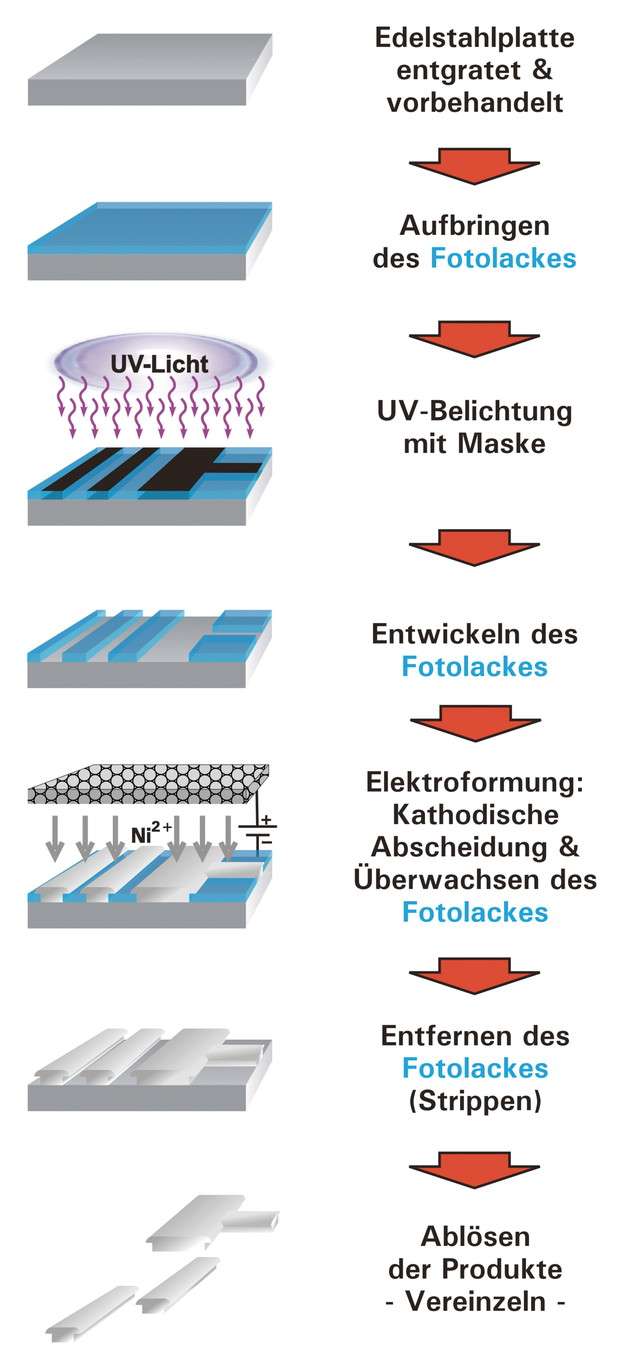

Die UV-Lithografie auf Metallsubstrat als strukturgebendes Verfahren bildet die Basis für die Präzisionselektroformung. Im Nickelelektrolyt wird das Substrat durch Anlegen eines Gleichstromes kathodisch geschaltet. So transferieren Ionen von der Anode auf die frei liegenden Flächen der Edelstahl-Trägerplatte (Ni2+ + 2e- →Ni). Abhängig von Zeit und Stromstärke lassen sich somit präzise Schichtstärken herstellen. Die so aus der ionischen Flüssigkeit aufgebauten Nickelstrukturen werden als fertige Produkte vom Metallsubstrat abgelöst und je nach Kundenspezifikation verpackt oder weiter behandelt (Bild 1).

Anwendungsbeispiele

Bei vielen Sensorikanwendungen werden Codierscheiben eingesetzt. Sie messen und vergleichen optisch und lösen digitale oder analoge Signale aus. Die Elektroformung ist hier das ideale Herstellungsverfahren für mikrofeine Schlitz- und Gitterstrukturen (Bild 2). Die Ausführung in Massivmetall bietet höchste mechanische Belastbarkeit auf kleinstem Raum. Im TRW-eigenen Electrical power steering (EPS) System garantieren so hergestellte Codierscheiben, dass Lenkabläufe in Personenwagen korrekt gemessen und geregelt werden. In den Anwendungen dieses Systems spielen neben den klassischen Lenkfunktionen das Kurvenlicht, die elektronische Einparkhilfe und die aktive Fahrsicherheit (ESP) zentrale Rollen. Top-Qualität ist hier lebenswichtig.

|

|

Bild 2: Hochauflösende Codierscheibe für Drehgeber mit Stegbreiten ab 50 μm (zum Vergleich: Ein menschliches Haar ist ungefähr 70 μm dick).

|

Beim Zerstäuben von Flüssigkeiten sollen für hohe Ausbeuten feinste Tropfen entstehen. Bei der Treibstoffeinspritzung im Automobil ist der optimale Wirkungsgrad der Verbrennung wesentlich. In der Medizin verbessern spezielle Düsenlochformen die Feinzerstäubung und -dosierung von Medikamenten. Damit wird bei möglichst geringen Nebenwirkungen die Wirksamkeit für den Patienten gesteigert. In Druckköpfen industrieller Tintenstrahldrucker kommen Mikrosiebe zum Einsatz. Für ein sauberes Druckbild sind auch allerkleinste Partikel aus der Tinte zu filtern. Mit der Präzisionselektroformung lassen sich Löcher von Düsen, Mikrosieben und -filtern herstellen, deren Geometrie exakt diesen präzisen Vorgaben folgt.

Den letzten Schliff erhalten Hightech-Produkte durch edelste Beschriftungen – Sichtteile mit kratzfester Oberfläche und Cool-touch-Effekt. Die Reproduktion von Logos aus Metall wird mit der Präzisionselektroformung gestochen scharf realisiert. Die unvergleichliche Kontur und speziell die Kantenoptik ragen als echte Besonderheit hervor. Selbstklebende, freistehende Formen werden spiegelglänzend oder oberflächenstrukturiert mit edlem Chrom- oder Gold-Finish gefertigt (Bild 3).

|

|

Bild 3: 2D-Logos in unterschiedlichen Farb- und Glanzvarianten.

|

Eine neue Kompetenz ist die Herstellung von massiven dreidimensionalen Logos aus Metall in einem Stück. Präziseste Linienführung der Kanten, Umweltresistenz sowie perfekte Oberflächenqualität bei grosser Stückzahl stehen hier im Zentrum. Über die Mehrfachabformung eines sehr präzisen Urmasters wird eine Fertigungsmatrize hergestellt. Im Endprodukt sind alle Anforderungen sowie matte und glänzende Oberflächen in einem Arbeitsgang erfolgreich und zudem kostengünstig umgesetzt (Bild 4).

|

|

Bild 4: 3D-Logo mit präzisen Kanten und perfekten Oberflächen.

|

Gelebte Qualität

Qualität ist der ausschlaggebende Aktivposten in der Unternehmenskultur. Neben dem Qualitätsmanagement-Zertifikat ISO 9001:2000, erhielt TRWS die Zertifizierung nach ISO/TS 16949, die auf ISO 9001 basiert und die besonderen Anforderungen der Automobilindustrie berücksichtigt. Zusätzlich dokumentiert die Zertifizierung ISO 14001 die kontinuierliche Verbesserung des Unternehmens im Bereich Umweltschutz.

Dr. Gunnar Pasold

TRW Switzerland GmbH

Theilerstrasse 3

6301 Zug

Tel. 041 726 24 24

Fax 041 726 24 25

info.switzerland@trw.com

Abonnements

Abonnements