01 Kann 2013 |

Oberflächen POLYSURFACES 01/2013 |

Plasmatechnik

Suspensionsspritzen: neue Herausforderungen und Möglichkeiten

Ronald J. Molz und Elliot Cotler

In der Industrie herrscht ein stetig wachsendes Interesse an Plasmaspritzbeschichtungen unter Verwendung von flüssigen Suspensionen. Diese neue Technologie ermöglicht die Entwicklung von Beschichtungen mit feinerem Pulver, was wiederum einige Vorteile gegenüber herkömmlichen Beschichtungen bietet.

Für herkömmliche Plasmaspritzbeschichtungen werden pulverförmige Werkstoffe mit einer typischen Korngrösse von 30 bis 80 µm verwendet, die pneumatisch transportiert und in den Plasmastrahl injiziert werden. Mit dem zunehmend besseren Verständnis von thermischen Spritzschichten wurde jedoch deutlich, dass Beschichtungen mit feineren Korngrössen aufgrund von Korngrenzeneffekten, die erst bei Pulverkorngrössen im Submikron-Bereich messbar werden, einige Vorteile bieten. Die Ingenieure von Sulzer Metco haben den Prototyp eines neuen Förderers entwickelt, der den Transport dieses feinen Pulvers ermöglicht und mit allen Plasmabrennern des Unternehmens kombinierbar ist.

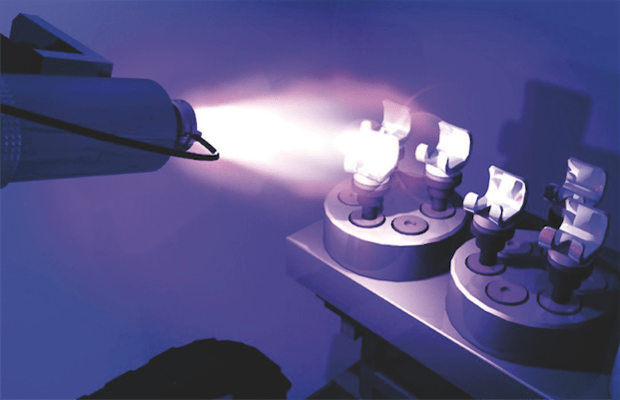

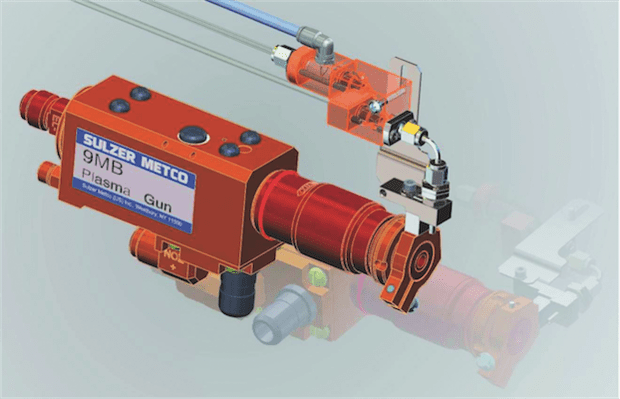

Die vermehrte Verwendung von feineren Pulvern erfordert neue Methoden für den Transport und die Injektion des Pulvers, mit denen sowohl praktisch-technische Hürden überwunden als auch die mit Submikron-Pulvern verbundenen Gesundheits-und Sicherheitsanforderungen berücksichtigt werden können. Auch wenn der Einsatz flüssiger Suspensionen nicht neu ist, besteht doch ein zunehmender Bedarf an praktischen und robusten Lösungen, die einen erfolgreichen kommerziellen Einsatz dieses Verfahrens ermöglichen (Bild 1).

Prinzipien der Flüssigkeitsförderung

Anders als bei der Pulverförderung, bei der das Pulver mithilfe eines Gasstroms transportiert und in den Prozessstrahl injiziert wird, wird das Beschichtungsmaterial bei der Flüssigkeitsförderung mit einem flüssigen Medium transportiert und injiziert. Dabei werden folgende Varianten unterschieden:

- Eine Suspension aus Pulverpartikeln und einem flüssigen Medium, vorzugsweise Wasser oder Ethanol (die gängigste Form von auf Flüssigkeit basierenden Spritzzusatzwerkstoffen)

- Eine Lösung, bei der das aufzubringende Material in einem flüssigen Medium, ebenfalls vorzugsweise Wasser oder Ethanol, gelöst ist

- Ein Prekursor, bei dem das flüssige Medium Chemikalien enthält, die im Prozessstrahl miteinander reagieren und das Beschichtungsmaterial bilden

Das flüssige Medium wird in den thermischen Spritzstrahl injiziert und zerfällt in einzelne Tröpfchen, bevor sich die Flüssigkeit erhitzt und verdampft. Sobald die Flüssigkeit verdampft ist, kann der Beschichtungswerkstoff aufgeheizt, aufgeschmolzen und in Richtung des Substrats beschleunigt werden, wo er dann die Schicht bildet. Dabei müssen die Auswirkungen des flüssigen Mediums auf den Prozessstrahl berücksichtigt werden. So bewirkt die zusätzliche Energie, die zum Aufheizen und Verdampfen der Flüssigkeit erforderlich ist, eine Abkühlung, während einige Flüssigkeiten, wie zum Beispiel Alkohol, durch Verbrennung Wärme zuführen. Ist der Massenfluss der Flüssigkeit zu gross, hat der Strahl entweder nicht genügend Energie zur Verarbeitung des Pulvers (bei Wasser), oder es gibt einen Energieüberschuss (bei Alkohol).

Bei der Injektion einer Flüssigkeit in einen thermischen Spritzstrahl stellt die Zerstäubung eine weitere Herausforderung dar. Idealerweise sollte der Flüssigkeitsstrom bei der Injektion in den Strahl in kleine Tröpfchen zerfallen, um das Verdampfen der Flüssigkeit zu unterstützen. Sind die Tröpfchen jedoch zu klein, kann es sein, dass sie nicht in den Strahl eindringen können. Sind sie hingegen zu gross, besteht die Gefahr, dass sie nicht schnell genug verdampfen.

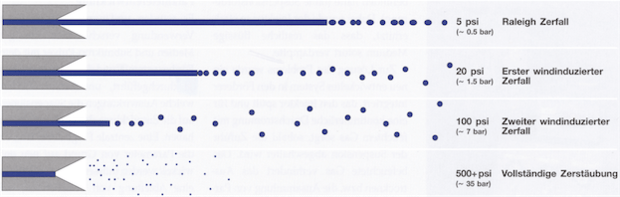

Bei der Zerstäubung wird ein Flüssigkeitsstrom unter Druck beim Austreten aus einer Düse aufgebrochen. Dabei gilt: Je höher der Druck, desto höher der Durchfluss und desto kleiner die Tröpfchen. Auch Einspritzanlagen in Kraftfahrzeugen arbeiten nach diesem Prinzip. Es gibt drei Methoden der Zerstäubung:

- Auf Druck basierende Zerstäubung: dabei wird eine Flüssigkeit unter Druck durch eine Düse gepresst und in Tröpfchen aufgebrochen

- Gasgestützte Zerstäubung: dabei wird das Aufbrechen des Flüssigkeitsstroms beim Austreten aus einer Düse durch ein unter Druck stehendes Gas unterstützt (diese Methode wird häufig zur Zerstäubung von Flüssigkeiten in Spraydosen verwendet)

- Mechanische Zerstäubung: dabei wird die Flüssigkeit beim Verlassen der Düse mechanisch aufgebrochen und verteilt

Die Bewertung und Prüfung der drei Methoden hat gezeigt, dass sich mit einem einfachen Drucksystem im Hinblick auf den erforderlichen Gesamtmassenfluss, die Kontrolle der Tropfengrösse, den erreichbaren Zerfallsmechanismus und die Komplexität bei der Injektion von Flüssigkeit in einen Plasmastrahl die besten Ergebnisse erzielen lassen. Die Versuche haben ferner ergeben, dass der ideale Zerfallsmechanismus für das Eindüsen von Flüssigkeiten in einen Plasmastrahl zwischen dem so genannten «Ersten windinduzierten Zerfall» und dem «Zweiten windinduzierten Zerfall» liegt (Bild 2). Die erzeugte Tröpfchengrösse liegt dann zwischen 50 und 200 µm, was der typischen in Plasmabrennern verwendeten Pulverkorngrösse entspricht.

Aufnahmen, die mit einer Hochgeschwindigkeitskamera an einer 0,2 mm grossen Injektordüse gemacht wurden (Bild 3), bestätigen diese theoretischen Daten. Der Injektor besteht aus einem Edelstahlgehäuse mit einem austauschbaren Keramikeinsatz. Fast unmittelbar nach dem Verlassen des Injektors zerfällt der Strahl in einzelne Tropfen, die sich innerhalb von wenigen Millimetern verteilen. Diese Bedingungen eignen sich ideal für die radiale Injektion in einen Plasmastrahl.

Entwicklung des Fördersystems

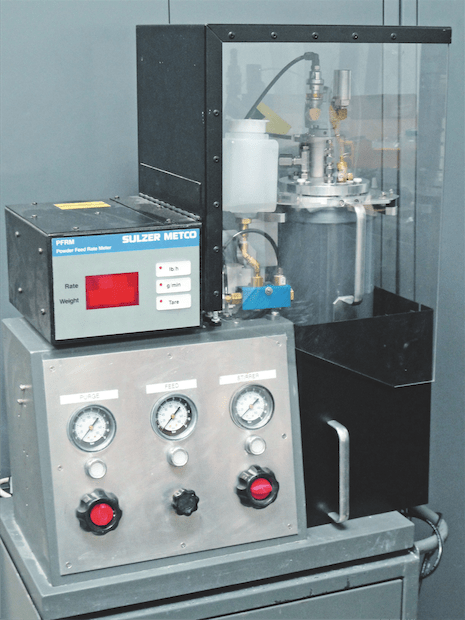

Sulzer Metco hat verschiedene Technologien zur Beherrschung des Flüssigkeitsstroms getestet und führte eine Reihe von eigen- und fremdfinanzierten, kundengetriebenen Programmen zur Entwicklung verschiedener auf Flüssigkeit basierenden Beschichtungslösungen durch. Auf der Grundlage der dabei gewonnenen Erfahrungen wurde ein einfaches Druckfördersystem für Suspensionen zu Testzwecken entwickelt (Bild 4). Dieses System wird zurzeit bei der Entwicklung von Kundenanwendungen mit verschiedenen Plasmabrennern, wie zum Beispiel dem «TriplexPro-200», eingesetzt.

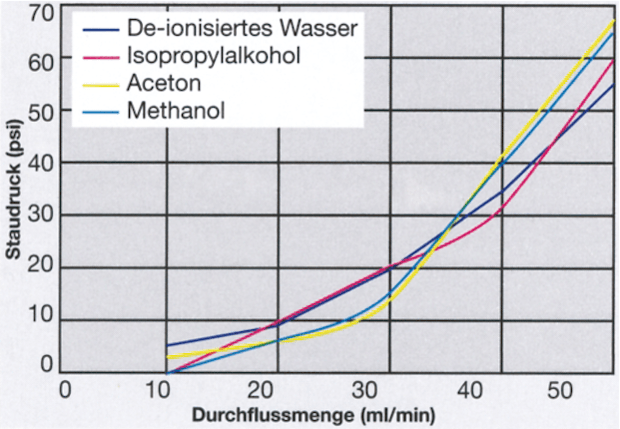

Die technischen Merkmale des Förderers wurden durch die bereits beschriebenen Grenzen der Flüssigkeitsförderung definiert. Der Durchmesser der Injektordüsen liegt zwischen 0,1 und 0,3 mm, je nachdem, welcher Volumenstrom und welcher Tropfenzerfallsmechanismus für die jeweilige Anwendung benötigt werden. Bei der gewünschten Durchflussmenge von 10 bis 80 ml/min ergab sich ein erforderlicher Druck für das Fördersystem von 0,5 bis 7 bar. Bei der Messung des Durchflusses in Abhängigkeit vom Druck für verschiedene Flüssigkeiten zeigte sich, dass die Druck-Durchfluss-Kurve unabhängig vom verwendeten Medium relativ konstant blieb (Bild 5), was die Anforderungen vereinfachte.

Im Laufe der Entwicklungsarbeiten wurde festgestellt, dass die Injektordüse durch Ansammlung feiner Partikel zum Verstopfen neigte, was sich zunächst negativ auf die Zuverlässigkeit des Fördersystems auswirkte. Der Hauptgrund hierfür waren Resttropfen der flüssigen Suspension, die nach dem Abschalten im Injektor oder in den Förderleitungen zurückblieben. Diese Tropfen trocknen aus, wobei die getrockneten Rückstände dann beim Wiedereinschalten des Förderstroms zu einem teilweisen oder vollständigen Verstopfen des Injektors führen. Verstopfungen und ein ungleichmässiger Durchfluss wurden auch beim Wiedereinschalten des Flüssigkeitsstroms beobachtet, nachdem sich der Plasmabrenner längere Zeit im Leerlauf befunden hatte (ohne Suspensionsförderung). Dabei wurde der Injektor so stark erhitzt, dass das restliche flüssige Medium sofort verdampfte.

Zur Lösung des Problems wurde ein neu entwickeltes System in den Förderer integriert, das den Injektor spült und für eine kontinuierliche Durchströmung mit feuchtem Gas sorgt, sobald die Zufuhr der Suspension abgeschaltet wird. Das befeuchtete Gas verhindert das Austrocknen beziehungsweise die Ansammlung von Partikeln und hält den Injektor sauber. Das Spülen mit trockenem Gas oder einer Flüssigkeit allein reicht nicht aus, um Verstopfungen sicher zu verhindern. Durch die Integration des Spül- und Befeuchtungssystems hingegen wird ein kontinuierlicher und reproduzierbarer Flüssigkeitsstrom über längere Zeiträume hinweg gewährleistet.

Bei der Entwicklung des Fördersystems wurde ferner festgestellt, dass die richtige Vorbereitung der Suspensionen von entscheidender Bedeutung für den Betrieb des Systems ist. So ist der Einsatz von grenzflächenaktiven Substanzen und Dispersionsmitteln erforderlich, um die korrekten Konzentrationen in der Suspension zu erhalten und damit die Gefahr eines Verstopfens oder Absetzens der Feststoffe zu minimieren. Dabei wird die zulässige Konzentration auch durch das physikalische Verhalten der Flüssigkeit begrenzt. Ein hoher Feststoffgehalt führt zu einem nicht newtonschen Verhalten, das wiederum zu Schwankungen in der Tropfengrösse und zu Verstopfungen in der Injektordüse und den Filtern führen kann. Diese sollen ein Eindringen von Verunreinigungen in die Förderleitung verhindern.

Ein weiteres wichtiges Merkmal des Systems ist eine Verstelleinrichtung zur flexiblen Positionierung des Injektors in Relation zum Plasmastrahl. Schon früh wurde erkannt, dass die Wechselwirkungen zwischen Tropfenzerfall, Massenfluss und Grösse der Injektordüse eine radiale und axiale Verstellbarkeit der Injektorposition erfordern. Der verstellbare Injektor einschliesslich des Spül- und Befeuchtungssystems wurde als integrierte Einheit konzipiert und kann an jeden Plasmabrenner montiert werden (Bild 6).

Parameterentwicklung

Es wurden umfangreiche Tests unter Verwendung verschiedener flüssiger Medien und Submikron-Pulver mit dem Fördersystem (Bild 4) und dem Injektorsystem (Bild 6) durchgeführt, um herauszufinden, welche Auswirkungen die Suspensionen auf die Entwicklung der Spritzparameter haben. Eine zentrale Frage dabei war, ob die Parameter von Grund auf neu entwickelt werden müssen oder ob allenfalls eine Ableitung von bestehenden, auf Pulver basierenden Spritzparametern möglich ist.

Gewisse Erkenntnisse für die Entwicklung von Spritzparametern liefern die Prinzipien der Förderung. Sind die Auswirkungen der Flüssigkeit auf die Energie des Plasmastrahls bekannt, lässt sich der Unterschied kompensieren. So kann ein gegebener Spritzparameter für eine bestimmte Anwendung oder einen bestimmten Werkstoff durch Erhöhen oder Senken der Stromstärke angepasst werden. Auf diese Weise lassen sich die Kühlwirkung von Wasser oder die zusätzliche Energiezufuhr bei der Verwendung von Alkohol kompensieren. Versuche mit verschiedenen Flüssigkeiten und Suspensionen haben gezeigt, dass dieses Verfahren zumindest einen geeigneten Ausgangspunkt für eine Optimierung liefert.

Den Gesetzen der Physik folgend, richten sich Geschwindigkeit und Temperatur der Submikron- oder der noch kleineren Partikel genau nach dem Energiezustand des Plasmastrahls. Aufgrund der geringeren Verweilzeit der Partikel im Plasmastrahl muss der ideale Spritzabstand stets ermittelt und angepasst werden. So ist der nutzbare Bereich beim Plasmaspritzen mit Suspensionen wesentlich kleiner als beim herkömmlichen Spritzen mit pulverförmigen Werkstoffen. Während die Toleranzen für die Spritzabstände beim herkömmlichen Spritzen in Zentimetern gemessen werden, sind es beim Suspensionsspritzen mit Submikron-Partikeln nur wenige Millimeter. Aufgrund der Kühleffekte können die Spritzabstände insgesamt deutlich kürzer sein als beim herkömmlichen Pulverspritzen und liegen häufig nur im Bereich von 50 bis 75 mm im Gegensatz zu den typischen 100 bis 200 mm.

Schichteigenschaften und -strukturen

Das Herstellen von Schichten mit Suspensionen kann als weiterentwickelte Form des thermischen Spritzens betrachtet werden. Das konventionelle thermische Spritzen ist im Wesentlichen ein Verfahren, das es ermöglicht, Werkstoffpartikel im Mikrometer-Massstab zusammenzufügen. Mit dieser speziellen Methode der additiven Fertigung lassen sich Materialgüten erzielen, die weder in der Natur noch in anderen Fertigungsprozessen zu finden sind, aber zu einer Vielzahl von wichtigen Anwendungen geführt haben. Das thermische Spritzen mit Suspensionen dehnt nun den Anwendungsbereich des thermischen Spritzens in den Submikron- und Nanobereich aus und erweitert auf diese Weise die einzigartige Palette der Eigenschaften thermisch gespritzter Beschichtungen.

Es ist bekannt, dass die Vielzahl von Korngrenzen in einer thermischen Spritzbeschichtung für eine gewisse Dehnungstoleranz sorgt, da jede Korngrenze eine gewisse relative Bewegung zwischen den Körnern zulässt. Somit führt der grössere prozentuale Anteil an Korngrenzen in submikron- und nanostrukturierten Beschichtungen zu Beschichtungen mit einer deutlich höheren Toleranz gegenüber Schädigungen.

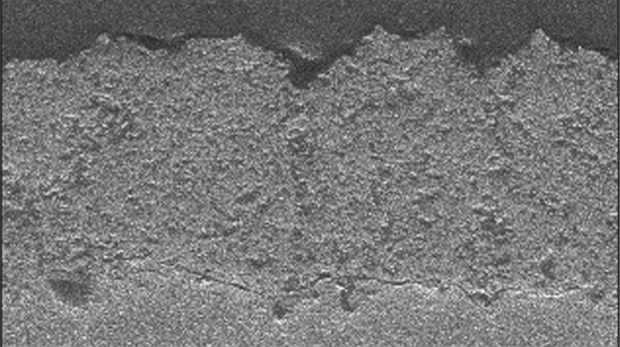

Die Korngrenzen dienen darüber hinaus als Fehlstellen in der Beschichtungsstruktur, welche die Wärmeübertragung hemmen und Werkstoffen für Wärmedämmschichten, wie Yttriumoxid-stabilisiertem Zirkonoxid (YSZ), zusätzliche Dämmeigenschaften verleihen. Die höhere Dehnungstoleranz und die geringere thermische Leitfähigkeit sollten somit zu einem erweiterten Anwendungsbereich dieser Schichten führen. Bild 7 zeigt die Mikrostruktur einer derartigen Schicht, die unter Verwendung einer Suspension aus Methanol und submikrongrossen YSZ-Partikeln mithilfe eines Plasmabrenners vom Typ 9MB und einer verstellbaren Injektoranordnung (Bild 6) aufgebracht wurde.

Neben ihrer Submikron-Struktur weist die Beschichtung weitere besondere Merkmale in der Struktur auf (Bild 7). Gut zu erkennen sind die vertikalen Bereiche höherer Porosität, mit denen vertikale Risse nachgebildet werden können. Die beschriebenen Merkmale sowie ein Oberflächenprofil, das dem des Substrats ähnelt, bieten neue Möglichkeiten für die Entwicklung von Beschichtungen.

Die grössere Anzahl von Partikeln bewirkt zudem eine deutliche Vergrösserung der Oberfläche, was unter anderem reaktiven Beschichtungen wie Titanoxid und Beschichtungen für Brennstoffzellen (SOFC) zugute kommt. Theoretisch liesse sich damit auch die Leistungsfähigkeit von Targets für die Kathodenzerstäubung (Sputtern) im Hinblick auf die Sputterrate verbessern.

Zu den weiteren charakteristischen Merkmalen von submikron- und nanostrukturierten Beschichtungen gehören hydrophobe Eigenschaften, die zur Verbesserung der chemischen Beständigkeit in feuchter Umgebung genutzt werden können. Damit liessen sich thermische Spritzbeschichtungen mit einer generell verbesserten Korrosionsbeständigkeit realisieren.

Die bei der Entwicklung des Fördersystems für flüssige Medien gewonnenen Erfahrungen und Erkenntnisse versetzen Sulzer nun in die Lage, die bestehenden Bedürfnisse von Kunden bei der weiteren Entwicklung des Plasma-Suspensionsspritzens in kommerziell nutzbare Anwendungen umzuwandeln.

Dank

Die Entwicklung des Prototyps für das Flüssigkeitsfördersystem wurde durch das Advanced Technology Program des US-Handelsministeriums und des National Institute for Standards and Technology unter der Kooperationsvereinbarung Nr. 70NANB7H7009 teilfinanziert.

Copyright Sulzer Technical Review 2/2011, Sulzer Management Ltd. Winterthur, Switzerland

Abonnements

Abonnements