26 August 2016 |

La Revue POLYTECHNIQUE 06/2016 |

Électronique

Une nouvelle technologie dans le domaine des semi-conducteurs

Stefan Louis*

Infineon a mis au point une nouvelle technologie de puce électronique ainsi que d’initialisation et de connexion dans le domaine des semi-conducteurs haute performance. En raison du développement constant de cette technologie, il y aura certainement à l’avenir de nouvelles innovations dans ce domaine.

La nouvelle génération de modules PrimePACKTM dotée de la technologie IGBT5 se distingue par son concept de boîtier robuste, ainsi que par l’augmentation de la densité de puissance. Les domaines d’application s’étendent des énergies renouvelables jusqu’aux pompes et entraînements de ventilation.

Dans le domaine de la répartition de l’énergie et de l’approvisionnement, ainsi que pour les applications industrielles, on exige un niveau élevé de fiabilité et une longue durée de vie. Aujourd’hui, outre ces exigences, il est important que les différents composants offrent une meilleure efficacité énergétique. Le nouveau module de la génération PrimePACK augmente la capacité de charge de courant autorisée, de 1400 A à 1800 A, pour des dimensions de boîtier identiques à celles de la génération précédente. Ces nouveaux modules sont disponibles pour les classes de tension de 1200 V et 1700 V (fig. 1). Les modules dotés de la technologie IGBT5 viennent compléter la gamme de produits déjà existante de la famille PrimePACK.

|

Fig. 1: Les modules PrimePACKTM dotés de la technologie IGBT5 sont disponibles pour les classes de tension de 1200 V et 1700 V.

|

Les puces électroniques IGBT5 versus IGBT4

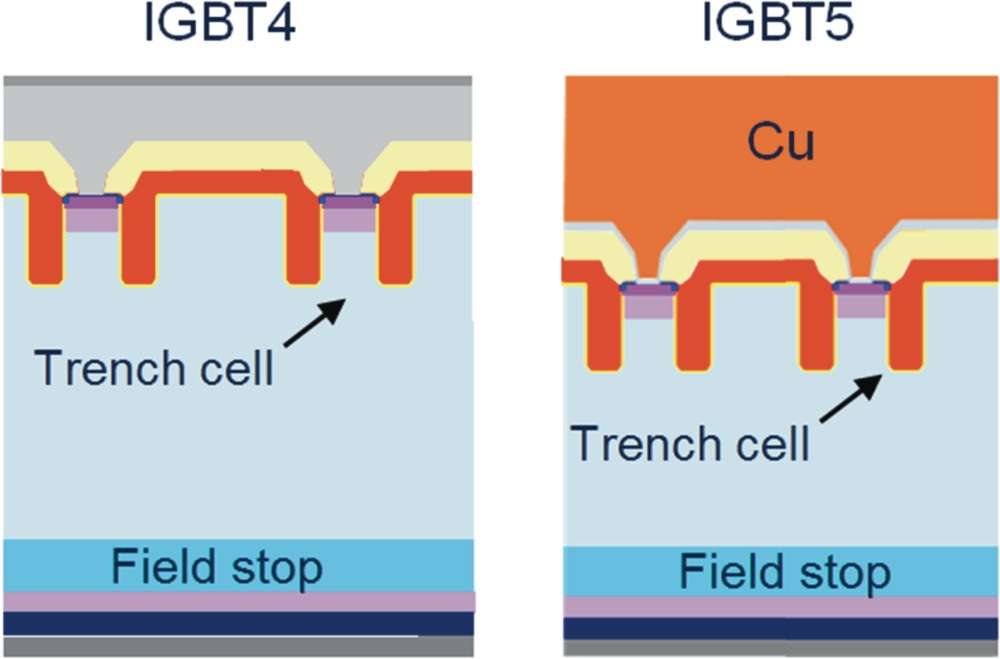

Tout comme la puce électronique IGBT4, la nouvelle puce électronique IGBT5 se base sur la technologie «Trench Field Stop». La puce IGBT5 présente un revêtement de silicium actif plus fin, qui permet d’obtenir des pertes statiques et dynamiques plus faibles. Cela est possible grâce à de nouveaux matériaux et associations de matériaux.

Les puces électroniques IGBT5 et les diodes sont assemblées par frittage. La face avant de la puce IGBT5 est dotée d’un épais revêtement en cuivre (fig. 2). La nouvelle technologie de puce électronique IGBT5 en association avec la technologie d’initialisation et de connexion .XT permet d’obtenir une structure optimale, grâce au revêtement en cuivre utilisé avec le pontage en cuivre. Pour les connexions conventionnelles, on utilise généralement un pontage en aluminium.

Les propriétés thermiques

La technologie des puces électroniques IGBT5 associée à la technologie de connexion .XT permet d’obtenir une température plus élevée de la couche diélectrique, de Tj,op,max = 175 °C. Il en résulte de meilleures performances du système et une longévité accrue.

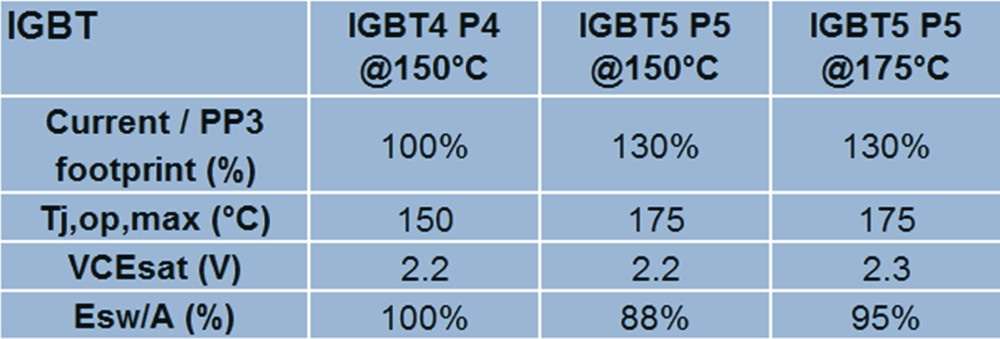

Pendant le fonctionnement, les pertes dynamiques de commutation sont importantes. La version 1700-V-P5 obtient une densité de courant augmentée de 30 % par rapport à la version précédente 1700-V-P4 (tab. 1). Ces données se réfèrent aux mêmes surfaces de base du module PrimePACK. Par ailleurs, il faut tenir compte de la température plus élevée de la couche diélectrique, de 25 K, associée à de faibles pertes de commutation par ampère (Esw/A) de la version P5 par rapport à la version P4.

Il faut noter que la technologie des puces électroniques IGBT5 est offerte en combinaison avec la technologie de connexion .XT dans le module PrimePACK. Actuellement, l’association de la technologie des puces électroniques avec celle de connexion et le boîtier n’est pas possible avec le «principe modulaire».

|

Tab. 1: Comparaison entre la température de la couche diélectrique, de Tj,op,maxet es pertes de commutation Esw/A (%).

|

Domaines d’application à partir de l’exemple d’un variateur de fréquence standard

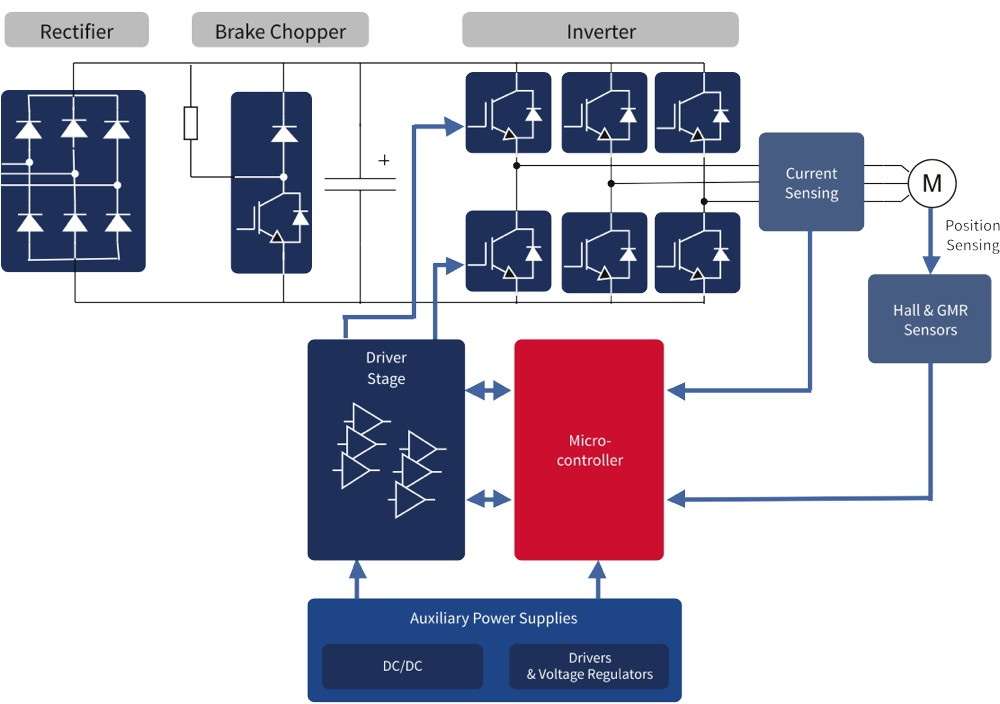

Le variateur de fréquence standard constitue un domaine courant d’utilisation de l’IGBT. Il est composé d’un redresseur pour l’alimentation en énergie du réseau triphasé, du hacheur de freinage, du circuit de tension intermédiaire et de l’onduleur (fig. 3).

Composé de six IGBT, l’onduleur a pour rôle de transformer la tension continue du circuit intermédiaire en une tension alternative de fréquence et d’amplitude réglables. Cela permet une régulation en continu du couple de moteur fourni. À cet effet, les capteurs de courant et systèmes de codeurs rotatifs permettent de saisir les paramètres pertinents. Ces paramètres sont traités par un microcontrôleur et activés en fonction des différentes commandes de grille. Les commandes de grille génèrent ainsi des pulsions ciblées qui activent les différents IGBT de l’onduleur.

Si le moteur raccordé au variateur de fréquence standard fonctionne en mode générateur, en raison des moments d’inertie élevés du processus de freinage, par exemple, alors, l’énergie du moteur est recyclée vers le variateur de fréquence. On ne peut pas la réintroduire dans le réseau via le redresseur. Il en résulte une tension élevée au niveau du condensateur du circuit intermédiaire. Pour éviter l’apparition d’une telle situation, les variateurs de fréquence standards pour lesquels l’application demande un mode de fonctionnement générateur avec charge raccordée, sont dotés d’un hacheur de freinage et d’une résistance de freinage. Dès que la tension du circuit intermédiaire (TCI) au niveau du condensateur dépasse une valeur de UTCImax.environ 565 V (UTCImax. = √2 × UR,trianglepour un réseau 400 V), l’IGBT du hacheur de freinage est activé (UR,triangle = tension de réseau entre deux phases). Ainsi, le courant passe par la résistance de freinage et l’énergie du circuit intermédiaire diminue constamment. Compte tenu du montage, la résistance de freinage fonctionne généralement en dehors du variateur de fréquence standard.

Si un variateur de circuit de tension intermédiaire permettant de retourner l’énergie au réseau est nécessaire, pour les applications dans le domaine de l’approvisionnement énergétique, par exemple, il convient alors d’installer, en plus du convertisseur côté machine ou de l’onduleur moteur, un convertisseur de même type côté circuit ou un onduleur réseau. L’onduleur réseau remplace ainsi le redresseur.

Compte tenu de la capacité à retourner l’énergie de ce type de circuit, il est évident qu’un hacheur de freinage n’est pas nécessaire pour le fonctionnement habituel. Afin que le ripple courant correspondant apparaissant dans le circuit de tension intermédiaire n’affecte pas inutilement le circuit, on installe un restricteur pour chaque phase avant le redresseur.

Conclusion

Sur la base des nouvelles technologies de la génération PrimePACK, il est évident qu’une tendance vers une plus grande densité de puissance se dessine. On peut l’obtenir en associant la technologie IGBT5 avec la technologie de connexion .XT. En raison du développement constant de cette technologie, il y aura certainement à l’avenir de nouvelles innovations dans le domaine des semi-conducteurs haute performance.

Une longue coopération entre Rutronik et Infineon

Rutronik propose des semi-conducteurs haute performance depuis 1980. Désormais, chez Rutronik POWER, ils sont encore plus au centre des attentions. Les clients du monde entier y trouvent des solutions évolutives pour la conversion d’énergie ainsi que le montage, la commande et le raccord de charges ohmiques, capacitives et inductives dans le domaine du contrôle de puissance industriel.

Les ingénieurs d’application et chefs de produits de Rutronik POWER assistent les clients dans leurs projets de développement, grâce à un savoir-faire spécifique. Le domaine du contrôle de puissance industriel d’Infineon réunit les produits IGBT sous forme de modules, thyristors et diodes.

Les entraînements industriels, les énergies renouvelables, les véhicules sur rails ainsi que la distribution d’énergie et l’approvisionnement énergétique sont les principaux domaines d’application, tout comme la mobilité des véhicules hybrides et électriques ou les bus électriques des transports en commun.

RUTRONIK Elektronische Bauelemente AG

1400 Yverdon-les-Bains

Tél. 024 423 91 40

www.rutronik.com

* Rutronik Elektronische Bauelemente GmbH

Abonnements

Abonnements