25 März 2013 |

Oberflächen POLYSURFACES 06/2012 |

Recycling

Wandlung vom Problemstoff zum Wertstoff

Nora Erlacher, Herbert Hauser und Hansueli Blaser

Die Blaser AG Malters ist ein führendes Unternehmen in der technischen Hartverchromung und dem Vertrieb von chemischen Produkten für die Galvanotechnik. Sie wurde vor 75 Jahren gegründet und etabliert sich stark im Schweizer Markt. Schon seit über 25 Jahren werden die verbrauchten Chrombäder gereinigt und zur Wiederverwendung zurückgeführt. Das Ziel des Unternehmens ist es, die im Betrieb vorhandenen Elektrolyten mit optimalen Parametern zu fahren, um die bestmögliche Qualität der Hartchromschichten jederzeit zu gewährleisten. Zur Nachspeisung der Chromelektrolyte und der Spülprozesse wurde parallel zur Installation der neuen Chromsäure-Reinigungsanlage eine Umkehrosmose-Reinwasseranlage realisiert.

Eine Antwort auf künftige Restriktionen für Chromsäure

Die geplanten Einschränkungen für den Einsatz von Chromsäure durch Europäische Verordnungen und Schweizer Recht zwingen zu einem Umdenken in der Galvanik. Ein möglicher Lösungsweg ist das prozessintegrierte Recycling der Chromelektrolyte durch die Reinigung und somit Standzeitverlängerung. Gegenüber einer chemischen und physikalischen Behandlung von chromathaltigen Abwässern oder einer externen Entsorgung führt das Recycling zu massiven Betriebskosteneinsparungen und gleichzeitig kann den zukünftigen Restriktionen durch geschlossene Kreisläufe entgegengetreten werden.

Die gut 25jährige Erfahrung mit der Chromsäure-Reinigung führte bei Hansueli Blaser, Geschäftsführer der Blaser AG Malters, klar zur Entscheidung, eine neue Anlage, die auf dem bisherigen, erfolgreichen Konzept aufbaut, zu realisieren. Die hohen und gleich bleibenden Qualitätsansprüche an die abgeschiedenen Chromschichten werden nur realisierbar durch gleich bleibende, niedrige Fremdmetallgehalte in den Elektrolyten. Das Recyclingsystem führt zu einem deutlich geringeren Anfall von Abfallprodukten.

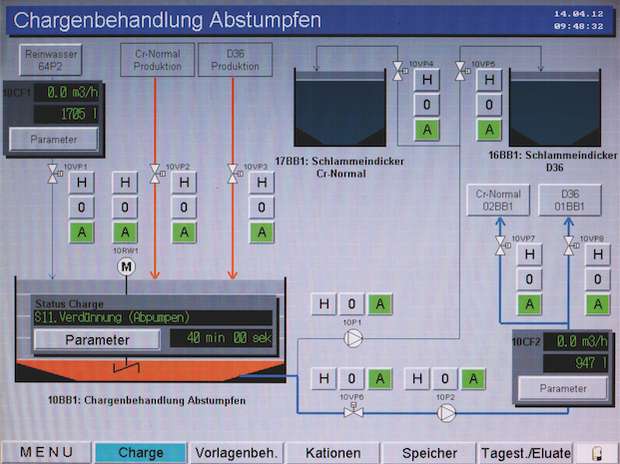

Die Automatisierung der neuen Anlage erleichtert das Handling und senkt den personellen Aufwand wesentlich, wobei auch die Prozesssicherheit durch modernste Steuerungstechnik zusätzlich gestiegen ist. Die begrenzten Platzverhältnisse wurden durch eine massgeschneiderte Anlage optimal ausgeschöpft. Ein erweitertes Speichervolumen dient als Puffer für die Produktion.

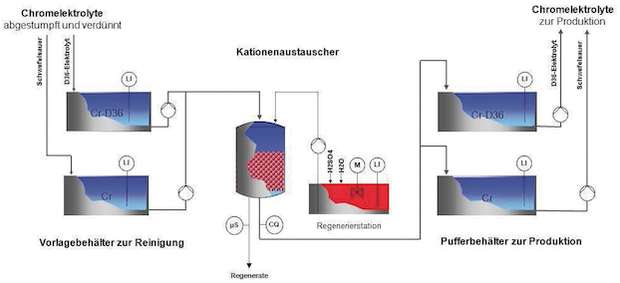

In der Blaser AG Malters werden rund 54000 l Hartchromelektrolyte in verschieden grossen Bädern eingesetzt. Die zwei Badtypen schwefelsauer = CR und Durachrom = D36 werden jeweils optimal zur Veredelung der anspruchsvollen Teile eingesetzt. Eine Vermischung zwischen den unterschiedlichen Badtypen ist strikte zu vermeiden, was den planerischen und apparativen Aufwand erschwerte und vergrösserte. Eine batchweise Reinigung der Elektrolyte stellte sich aus organisatorischen und wirtschaftlichen Gründen als die geeignetste dar.

Bei der Planung der Anlage vereinten sich die Praxiserfahrung der Blaser AG Malters mit der alten Anlage und die Spezialkenntnisse des Anlagenherstellers ProWaTech AG zur Gestaltung moderner Anlagen- und Steuerungstechnik. Sie führten zur idealen Ausgestaltung der Chromsäure-Reinigungsanlage und der Prozessintegration.

Entfernung von überschüssigem Sulfat

Individuell auf Kundenanspruch wurde eine so genannte Abstumpfung für die Elektrolyten realisiert. Dabei wird das gesamte Sulfat durch Fällungsreaktion abgetrennt. Bei batchweiser Reinigung würde es sonst - gegenüber kontinuierlichen Chromsäure-Reinigungsanlagen für Galvanoautomaten - allmählich zu einer Aufkonzentration von Sulfat in den Aktivbädern kommen.

Der warme Chromelektrolyt wird aus der Produktion in den Behandlungsbehälter für die Abstumpfung gepumpt. Dort erfolgt die im Vorfeld berechnete Zugabe von Bariumcarbonat zur Ausfällung des Sulfats. Das Barium bildet mit dem im Elektrolyten vorliegenden Sulfat das unlösliche Bariumsulfat, das als Schlamm am Boden des konischen Behälters sedimentiert. Mittels Druckluft-Membranpumpe wird der Schlamm in den für die jeweilige Chromlösung konzipierten Schlammeindicker gepumpt. Ein weiterer Sedimentationsprozess kann dort in aller Ruhe stattfinden. Der Überstand an Chromelektrolyt lässt sich zu einem späteren Zeitpunkt in den Recyclingprozess zurückführen. Der eingedickte Bariumsulfat-Schlamm wird in mobile Container gepumpt und zur externen Entsorgung gegeben. Die Abfallmenge ist in diesem Fall sehr klein; es werden pro Jahr nur rund 300 kg als Sonderabfall entsorgt.

Der abgestumpfte Chromelektrolyt wird mittels Mengenerfassung sowie über einen Feinfilter in den jeweiligen Vorlagebehälter für CR- oder D36-Elektrolyten zugeführt. Da der Chromelektrolyt wegen seiner hohen Konzentration nicht direkt mit dem organischen Kationenaustauscherharz gereinigt werden kann, wird der Elektrolyt mit Reinwasser auf 100 g/l CrO3verdünnt. Die jeweils automatisch berechnete Menge Verdünnungswasser wird ausserdem genutzt, um den Abstumpfbehälter sowie die Rohrleitungen und Pumpen zu spülen. Damit erfolgt eine höchstmögliche Materialschonung, und eine Vermischung durch verdünnte Lösungen wird so weitestgehend vermieden.

Entfernung von Fremdmetallen

Die Anreicherung an Fremdmetallen im Chromelektrolyten, die kationisch vorliegen, wie Eisen, Kupfer und Zink und ebenso der Überschuss an Chrom(III)-Ionen, der durch den Verchromungsprozess entsteht, werden durch einen stationären und vollautomatischen Kationenaustauscher entfernt. Da Chromsäure als anionischer Komplex vorliegt, passiert dieser ungehindert den Austauscher. Der realisierte Austauscher nimmt mindestens 800 äquivalente Fremdmetalle auf bis er regeneriert werden muss. Dies entspricht zum Beispiel 14,9 kg Eisen(III) oder 13,9 kg Chrom(III). Die Fremdmetallentfernung wurde durch RFA Screening für beide Elektrolyttypen vor und nach der Reinigung analytisch überwacht. Dabei hat man festgestellt, dass nicht nur - wie erwartet - Schwermetalle entfernt werden, sondern auch Erdalkaliionen, Chlor und Schwefel. Dies bedeutet eine weitere Steigerung des Reinigungseffekts und somit weniger Störstoffe in der Prozesslösung.

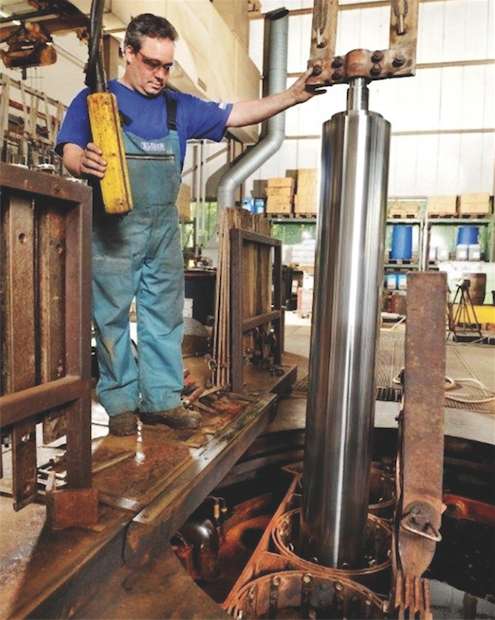

Der Kationenaustauscher wird mittels eines Qualitätssensors im Auslauf überwacht und so automatisch der Beladungszustand des Austauschers ermittelt. Anhand der Prozentangabe des Sensors können die Restgehalte an Fremdmetallen vorausgesagt und die Einleitung der Regeneration des Austauscherharzes bestimmt werden. Die Regeneration erfolgt vollautomatisch mit verdünnter Schwefelsäure, das nachgeschaltete Auswaschen der Regenerierchemikalie qualitätsüberwacht. Die Säule des Kationenaustauschers ist in hartgummiertem Stahl ausgeführt, so dass eine visuelle Überwachung der Harze und Regenerierschritte über Schaugläser jederzeit möglich ist. Gegenüber Austauschern aus GfK mit Inliner lässt sich Druckluft zum Auspressen von Spülwasser einsetzen und somit die Eluatmenge massiv reduzieren. Die mit Fremdmetallen angereicherte Regeneriersäure wird zwischengelagert und zur pH-Einstellung in der Abwasserbehandlung verwendet.

Der gesamte Regenerierprozess wurde in Hinblick auf die Regeneriermittel- und Spülwassermenge über mehrere Wochen durch den Betreiber optimiert. So konnte als Beispiel die eingestellte Schwefelsäuremenge um 20% gesenkt werden, ohne die Effizienz der Reinigung zu vermindern.

Sind die verdünnten Chromelektrolyte über den Kationenaustauscher gereinigt, werden sie in Pufferbehältern gespeichert und stehen der Produktion zur Nachspeisung der Verdunstungsverluste in den jeweiligen Chrombädern zur Verfügung. Die bisherigen Erfahrungen zeigen, dass es nie zu einer (Teil-) Vermischung der beiden Chromelektrolyten kam.

Hohe Anforderungen an die Beschichtungsqualität

Neben dem Umweltgedanken zur Reduktion der Entsorgung von verbrauchten Chromelektrolyten will die Blaser AG Malters vor allem die höchsten qualitativen Anforderungen seitens der Kunden erfüllen. Die automatische Chromsäure-Reinigungsanlage ermöglicht es, anhand der analytischen Überwachung der Elektrolyte, bereits frühzeitig eine Badreinigung durchzuführen. Fehlstellen der Beschichtung durch eine allfällig unzureichende Chromelektrolytqualität sind in diesem Fall kein Thema. Ohne das Reinigungsverfahren müssten prozessbedingte Anreicherungen an Fremdmetallen und Chrom(III) bis zu einem gesetzten Grenzwert in Kauf genommen werden.

Reinwasser für die Produktion

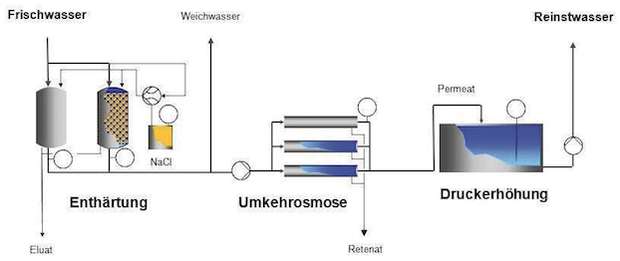

Das häufigste Verfahren zur Herstellung von vollentsalztem Prozesswasser aus Brauchwasser in der nasschemischen Oberflächenbehandlung ist die Umkehrosmose mit vorgeschalteter Enthärtung. Zur Nachspeisung von Verdunstungsverlusten der Elektrolyte, für eine fleckenfreie Trocknung und zur erforderlichen Verdünnung der zu reinigenden Elektrolyte wurde eine Reinwasseranlage mit einer hydraulischen Leistung von 480 l/h erstellt. Die redundante Enthärtung mit integrierter Qualitätsüberwachung sowie die hohe Instrumentalisierung und somit Protokollierung aller relevanten Prozessdaten wie Leitwert, Druck und Durchfluss sorgt für eine hohe Prozesssicherheit und schützt die Anlage vor plötzlichen Betriebsausfällen, da die Tendenz für einen Harz- oder Membranwechsel rechtzeitig erkannt wird. Gegenüber dem Einsatz von Trinkwasser in der Hartverchromung wird die allmähliche Anreicherung von Neutralsalzen wie Alkali-, Erdalkali- oder Chloridionen sicher vermieden.

Wirtschaftlichkeitsbetrachtung und Amortisation

Ohne die Chromsäure-Reinigungsanlage müssten jährlich rund 20 t Chromelektrolyt entsorgt werden, um die gleichen Qualitätsansprüche zu erzielen. Die Entsorgungskosten sowie die Kosten für den Neuansatz des Chromelektrolyten würden sich jährlich auf über 110000 CHF belaufen. Die Folgeschäden bei Qualitätsschwankungen sind dabei nicht berücksichtigt. Bei Investitionskosten von rund 250000 CHF für die Chromsäure-Reinigung einschliesslich Abstumpfung und Reinwasseranlage plus laufende Betriebskosten ergibt sich eine Amortisation der Investitionen von unter drei Jahren. Somit erweist sich das Recycling der Chromsäure als ein wirtschaftliches Verfahren. Durch die Automatisierung der Regeneration der Anlage liess sich der personelle Aufwand im Vergleich zur früheren Reinigungsanlage von zwei Manntage pro Woche auf etwa 0,5 Manntage verringern.

Ausblick

Durch die Realisierung bedienungsarmer Rückgewinnungsanlagen steht den Betrieben von nasschemischen Oberflächenbehandlungen ein Verfahren zur Verfügung, das die Ökologie und Ökonomie in Einklang bringt. Einschränkungen im Einsatz von chemischen Stoffen durch künftige Verordnungen lassen sich durch ein prozessintegriertes Recycling - wie hier am Beispiel Chromsäure - vermeiden beziehungsweise umgehen. Für die Blaser AG Malters war es bei der Entscheidung über eine Neuinvestition entscheidend, die hohen Erwartungen ihrer Kunden an die konstanten Qualitätsanforderungen jederzeit sicher zu erfüllen.

ProWaTech AG

Botzen 12

8416 Flaach

Tel. 052 224 06 50

Fax 052 224 06 51

info@prowatech.ch

www.prowatech.ch

Blaser AG Malters

Werkstrasse 5

6102 Malters

Tel. 041 499 92 00

Fax 041 499 92 90

info@blasermalters.ch

www.blasermalters.ch

Abonnements

Abonnements