13 avril 2012 |

Oberflächen POLYSURFACES 02/2012 |

Tribologie

Charakterisierung der Antihafteigenschaften von Beschichtungen

Dr. Stefan Hengsberger und Donat Andrey

Cet article traite les propriétés anti-adhérentes des revêtements dans le domaine de la plasturgie. Les entreprises qui visent à réduire le taux d’encrassement des outils sont souvent confrontées à un choix important des traitements de surface. Les expériences (nano)tribologiques qui sont présentées par la suite servent de critère pour un premier choix.

Unternehmen der Kunststoffbranche ist dieses Problem wohl bekannt: Nach einer gewissen Maschinenlaufzeit kommt es zu ungewollten Ablagerungen auf den formgebenden Werkzeugteilen, was die Produktion von Ausschussteilen zur Folge hat. Diese Depots erfordern häufige Kontrollen des Werkzeugs, die regelmässige Maschinenstandzeiten nach sich ziehen. Eine Lösung dieses Problems würde die Produktivität der betroffenen Unternehmen steigern und auch ökologisch Fortschritte bringen, da weniger Abfall produziert würde.

Ein offensichtlicher Lösungsansatz besteht darin, die Charakteristika der Kontaktstelle zwischen dem Polymer und den formgebenden Teilen zu ändern. Kommerziell ist bereits eine Vielzahl von Materialbeschichtungen erhältlich, die von traditionellen Schichten auf PVD-, CVD- oder Galvanikbasis bis zu teflonbasierten Lacken sowie Sol-gel-Lösungen reichen. All diese Beschichtungen bieten ihre Vor- und Nachteile und das grosse Angebot stellt die Unternehmen vor die schwierige Aufgabe, eine sinnvolle Auswahl zu treffen. Diese Problemstellung war Anlass, ein Projekt ins Leben zu rufen, um die Wechselwirkung zwischen Polymeren und verschiedenen Oberflächenbeschichtungen zu analysieren. Dafür wurde eine Auswahl an potentiellen Antihaftschichten, die sich zur Behandlung von formgebenden Werkzeugen eignen, getroffen. Es wurden (nano)tribologische Messungen etabliert, um Reibungs- und Adhäsionseigenschaften (zwischen einer Beschichtung X und einem Polymer Y) zu messen.

Wechselwirkung zwischen Kunststoff und formgebenden Teilen

Bei der Polymerverarbeitung treten zwischen dem Kunststoff und den metallischen Werkzeugen Haft- sowie Reibungskräfte auf. Eine Beschichtung sollte nach Möglichkeit diese Wechselwirkungen beeinflussen, in dem sie ungewollte Bindungen zwischen dem Polymer und dem Metall verhindert. Beim Spritzgiessen wird das zähflüssige Polymer bei Drücken von einigen hundert bar und bei Temperaturen von einigen hundert Grad in die Form gepresst. Beim Extrudieren findet ein kontinuierlicher Fluss von Polymer durch ein formgebendes Werkzeug statt, wobei Relativgeschwindigkeiten von einigen Metern pro Sekunde erreicht werden können. Diese Konditionen lassen sich selbstverständlich im Labormassstab nicht simulieren.

In dieser Studie wurden Adhäsionskräfte (Haftung) sowie die Reibungseigenschaften zwischen einer Auswahl von Polymeren und verschiedenen für die Kunststoffindustrie typischen Beschichtungen unter Laborkonditionen gemessen. Die «interessantesten» Kandidaten wurden zusätzlich in der Praxis getestet.

Reibungsmessungen zwischen Polymer und Beschichtungen

Zur Realisierung der Reibungsmessungen wurde ein handelsübliches Rheometer modifiziert, um tribologische Messungen durchzuführen. Ein Rheometer bietet sämtliche Eigenschaften, um mittels Kontrolle der Kontaktkraft, der Rotationsgeschwindigkeit, der Temperatur und des Drehmoments einen Reibungskoeffizienten zu bestimmen. Es wurde ein Adapter (Bild 1) realisiert, der zwei Positionen für Standard-Edelstahl-Kugeln mit 5 mm Radius vorsieht. Die Kugeln wurden mit verschiedenen kommerziellen Beschichtungen behandelt.

Kunststoffplaketten (Bild 1) konnten mittels einer Presse reproduzierbar hergestellt werden. Als Polymer wurden dafür Materialien industrieller Partner verwendet: Polyamid (PA), Polysulfon (PSU), Polyoxymethylen (POM), Polyethylen (PE) sowie Acrylnitril-Butadien-Styrol(ABS).

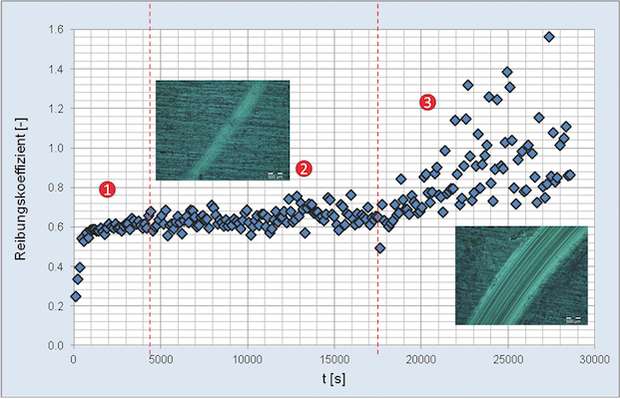

Bild 2 zeigt die Evolution des Reibungskoeffizienten zwischen einer Edelstahlkugel und einer Kunststoffplakette über einen Zeitraum von 8 h. Es lassen sich drei Phasen erkennen: eine Initialphase, bei der der Reibungskoeffizient innerhalb weniger Minuten rasch ansteigt, ein Beharrungszustand, der durch ein Plateau mit einem nahezu konstanten Reibungskoeffizienten gekennzeichnet ist, sowie ein Ausfall, der durch einen Anstieg des Reibungskoeffizienten sowie der Standardabweichung charakterisiert ist. Der Beharrungszustand wird von einer feinkörnigen Materialabtragung und die Ausfallphase von einer teilweisen Schichtablösung begleitet. Bei Metall-Kunststoff-Kontakten findet während der gesamten Messdauer eine beobachtbare Materialabtragung beim Kunststoff statt, während bei Teflon-Kunststoff- oder Sol-gel-Kunststoff-Kontakten ein beidseitiger Abrieb stattfindet. Die Kugel hinterlässt eine Abriebspur mit zeitlich anwachsender Breite, was auf einen Anstieg der Kontaktfläche sowie einen Rückgang des Kontaktdrucks schliessen lässt.

Messungen des Kontakts Edelstahl/Kunststoff zeigten einen signifikanten Einfluss der Oberflächenrauigkeit auf den Reibungskoeffizienten. Dafür wurden die Edelstahlkugeln durch Sandstrahlen künstlich aufgeraut und die Oberfläche per Profilometer charakterisiert.

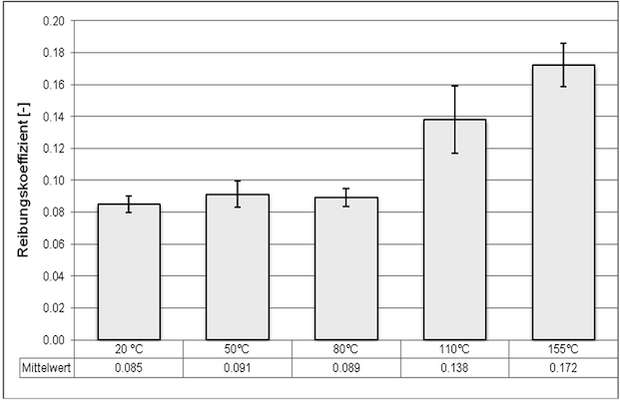

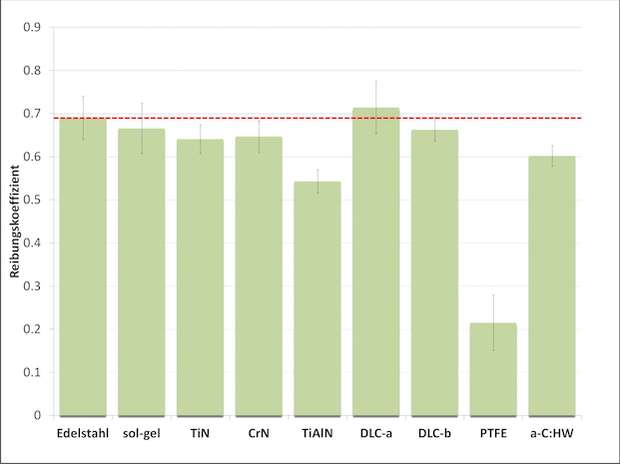

Bild 3 zeigt den Einfluss der Messtemperatur auf die Reibung zwischen einer Edelstahlkugel und einem bei der Extrusion angewandten Polymer. Oberhalb einer Temperatur von 80 °C ist ein signifikanter Anstieg des Reibungskoeffizienten erkennbar. Bild 4 zeigt den Reibungskoeffizienten (bei Raumtemperatur) zwischen verschiedenen Beschichtungen und einem typischen Polymer, das zum Spritzgiessen eingesetzt wird. Für diese Messungen wurde die Evolution des Reibungskoeffizienten während mindestens 8 h (bis der Ausfall erreicht war) zwischen verschieden beschichteten Kugeln und den Kunststoffplaketten gemessen. Der Mittelwert und die Standardabweichung wurden jeweils unter Berücksichtigung des Reibungskoeffizienten im Beharrungszustand ermittelt. Der Kontakt Edelstahl/Polymer wird hier als Referenzniveau (für ein unbeschichtetes Werkzeug) benutzt. Man erkennt, dass der deutlich niedrigste Reibungswert für den Kontakt Polymer/Teflon beobachtet wurde, während zwei Beschichtungen aus dem PVD-Bereich (TiAlN sowie a:CH-W) ebenfalls eine geringere Reibung gegenüber dem Kunststoff zeigen als Edelstahl. Dieses Ergebnis wird hier nur als Beispiel angeführt. Messungen dieser Art wurden für fünf verschiedene Polymere durchgeführt und fielen in allen fünf Fällen sehr unterschiedlich aus. Unternehmen, die eine solche tribologische Analyse wünschen, müssen diese mit ihrem eigenen Material durchführen lassen.

Adhäsionsmessungen mittels Rasterkraftmikroskop

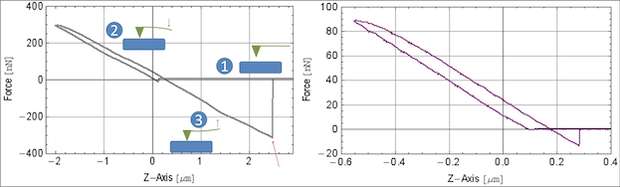

Ein Rasterkraftmikroskop erlaubt es, eine Oberfläche mittels einer feinen Messspitze abzutasten. Die Messspitze, die mit der Probe in Kontakt tritt, ist auf einem Hebelarm montiert. Über Reflexion eines Laserstrahls kann man die Biegung des Hebelarms messen und über die mechanischen Eigenschaften des Hebelarms in eine Kontaktkraft zwischen Spitze und Oberfläche übersetzen. Eine weitere Anwendung – neben der Analyse der Topographie - des Rasterkraftmikroskops liegt in der Messung von Adhäsionsphänomenen. Dafür werden die Spitze und eine Oberfläche in Kontakt gebracht und wieder räumlich getrennt (Bild 5 links). Die Haftung zwischen der Spitze und der Probe führt bei der Trennung zu einer Verbiegung des Hebelarms. Bei einer gewissen maximalen Verbiegung schnappt die Spitze aus dem Kontakt heraus; dieser Punkt dient der Messung der Haftungskraft. Die Kräfte zwischen einer Spitze mit 20 bis 30 nm Krümmungsradius liegen typischerweise im Bereich von Nanonewton.

|

|

Bild 5 links: Kraft-Weg-Diagramm einer Adhäsionsmessung mittels Rasterkraftmikroskopie. In der Phase (1) wird die Spitze der Oberfläche genähert, in der Phase (2) sind die Spitze und die Oberfläche in Kontakt, und in der Phase (3) wird die Spitze wieder von der Oberfläche weg bewegt. Durch Adhäsionskräfte biegt sich der Hebelarm (Cantilever) durch. Bei einer maximalen Kraft trennt sich schliesslich die Spitze von der Oberfläche (roter Pfeil). Dieser Punkt dient zur Bestimmung der Adhäsionskraft.

Links und rechts: Diese beiden Messungen, jeweils Si-Spitze auf Edelstahl, zeigen den Einfluss der Luftfeuchtigkeit. Die linke Messung wurde bei 35% rel. Luftfeuchtigkeit (300 nN Adhäsion) durchgeführt, die rechte bei 12% rel. Luftfeuchtigkeit (14 nN Adhäsion).

|

Eine genaue Analyse der wirkenden Haftkräfte ist im Allgemeinen kompliziert. Häufig wirken Van-der-Waals-Kräfte, die durch lokale Polarisationseffekte entstehen. Ein wichtiger Einfluss, der kontrolliert werden muss, rührt von der Luftfeuchtigkeit her. Aufgrund der Oberflächenspannung kann ein mikroskopischer Wasserfilm die Messspitze zusätzlich an die Oberfläche binden; ein Effekt, der die zu charakterisierende Kraft (zwischen den Festkörpern Spitze und Probe) um Grössenordnungen überschreiten kann (Bild 5 links und rechts). Es ist daher unvermeidlich, Adhäsionstests bei niedriger und kontrollierter Luftfeuchtigkeit durchzuführen.

Die vorliegende Problematik erforderte, dass die Adhäsionskräfte zwischen einem Polymer und einer beschichteten Oberfläche charakterisiert werden. Die Messspitze musste dafür mit dem entsprechenden Polymer beschichtet beziehungsweise funktionalisiert werden. Dieser Prozess wurde mittels Tauchbeschichten (dip-coating) bewerkstelligt, wobei die Messspitze in das Polymer-Lösemittel-Gemisch eingetaucht, kontrolliert herausgezogen und danach im Ofen ausgebacken wurde. Es war notwendig, für jedes getestete Polymer ein individuelles Lösemittel zu identifizieren, welches das Polymer löst, die Polymerketten aber nicht spaltet. Um sicherzustellen, dass nach dem dip-coating eine Polymerschicht auf der Messspitze bleibt, wurden anfangs fluoreszierende Marker der Lösung beigemischt, was einen Nachweis der Schicht mittels einer Kombination aus UV- und Lichtmikroskopie erlaubte.

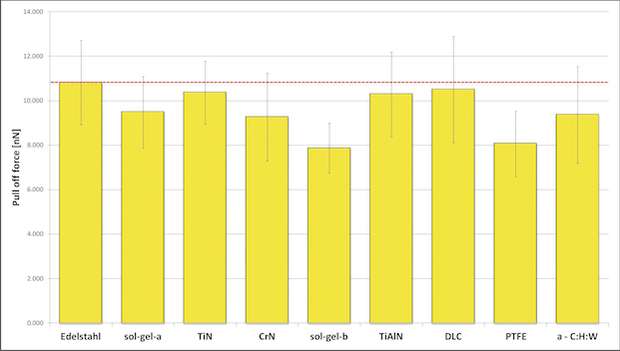

Die Adhäsionskraft zwischen der mit Polymer funktionalisierten Messspitze und beschichteten Proben (alle Proben hatten vor der Beschichtung eine identische Oberflächenrauigkeit) wurden systematisch gemessen. Eine Drehvorrichtung wurde installiert, die es erlaubte, die Proben bei kontrollierten Luftfeuchtigkeitsbedingungen zu wechseln. Bild 6 zeigt die Adhäsionskräfte für ein typisches, beim Spritzgiessen angewandtes Polymer. Die horizontale Linie zeigt das Referenzniveau für unbeschichteten Edelstahl. Man erkennt, dass die Adhäsionskraft zwischen dem Polymer und Teflon sowie zwischen Polymer und einer Sol-gel-Schicht am niedrigsten ist. Die PVD-Schichten bewirkten ausnahmslos eine Erniedrigung der mittleren Adhäsionskraft, die aber in den meisten Fällen statistisch nicht signifikant war (eine mathematisch korrekte Behandlung sprengt den Rahmen dieses Beitrags).

|

|

Bild 6: Mittelwert und Standardabweichung einer Adhäsionsmessung mittels Rasterkraftmikroskopie. Eine mit Polymer funktionalisierte Spitze wurde benutzt, um Adhäsionskräfte mit verschiedenen Oberflächenbeschichtungen zu bestimmen. In dieser Messreihe wurden zwei Sol-gel-Produkte analysiert. Die niedrigsten Kräfte wurden in diesem Falle für die Kontakte Polymer/Teflon sowie Polymer/Sol-gel identifiziert. Die rotgestrichelte Linie zeigt das Referenzniveau für eine unbeschichtete Probe (Messreihe mit jeweils 20 Messungen pro Balken bei 13,5% rel. Luftfeuchtigkeit).

|

Bilanz

(Nano)tribologische Messungen wurden zur Charakterisierung der Wechselwirkung zwischen Polymer und Oberflächenbeschichtungen durchgeführt. Für jedes getestete Polymer wurden Beschichtungen identifiziert, die eine Erniedrigung der Haftung beziehungsweise der Reibung bewirken. Es sei jedoch angemerkt, dass die präsentierten Messungen alleine noch kein hinreichendes Kriterium zur Auswahl der Beschichtung bieten. Zur Wahl der Oberflächenbehandlung ist es zusätzlich notwendig, Parameter wie die maximale Temperatur der Beschichtungsmethode, die Schichtdicke sowie die Toleranz zu berücksichtigen. Des Weiteren wurde hier aus Platzgründen nicht das Langzeitverhalten diskutiert. Die hier besprochenen Schichten zeigen stark unterschiedliches Abrasionsverhalten und eine sehr unterschiedliche Temperaturfestigkeit.

Dank des mittlerweile weitgehend bekannten Lotuseffekts werden selbstreinigende Oberflächen häufig mit Kontaktwinkelmessungen mit Wasser assoziiert. Systematische Kontaktwinkelmessungen mit Wassertropfen zeigten keine direkte Korrelation mit der Antihaftwirkung gegenüber Polymer. Eine Ausnahme war hier Teflon, das durchwegs geringe mechanische Wechselwirkungen in den (nano)tribologischen Tests zeigte und mit knapp 104° den grössten Kontaktwinkel gegenüber Wasser aufwies. Kontaktwinkelmessungen sollten in diesem Zusammenhang nach Möglichkeit mit flüssigem Polymer durchgeführt werden, was allerdings für viele Polymere eine experimentelle Herausforderung ist.

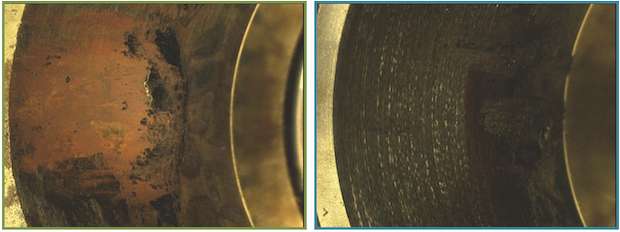

Erste Erfolgserlebnisse können bereits kommuniziert werden. Dank dieses Projekts (unter Berücksichtigung aller hier aufgezählten Kriterien) liessen sich einige Beschichtungen identifizieren, die in Praxistests (Bild 7) erfolgreich abschnitten. Beschichtungen, die dank der hier aufgezählten Kriterien in die engere Wahl kamen, zeigten eine erkennbare Verzögerung der Werkzeugverschmutzung. Es ist wichtig anzumerken, dass jedes Polymer individuelle Haft- beziehungsweise Reibungseigenschaften gegenüber den verschiedenen Beschichtungen zeigt. Dieses Verhalten ändert sich auch, wenn am Polymer Additive, Füllstoffe oder Farbpigmente geändert werden. Ein Unternehmen, das bei der Kunststoffverarbeitung mit starken Ablagerungen konfrontiert ist, kann mittels einer solchen (nano)tribologischen Analyse (ihres Originalmaterials) eine engere Auswahl an Beschichtungen treffen, die dann in der Praxis getestet werden können. Es ist nicht ratsam, sich dabei nur auf veröffentlichte Experimente mit «ähnlichen» Polymeren zu stützen.

|

|

Bild 7: In Zusammenarbeit mit kunststoffverarbeitenden Unternehmen konnte die Antihaftwirkung einiger Beschichtungen in der Praxis getestet werden. Dank der (nano)tribologischen Messungen liess sich die Auswahl der Oberflächenbehandlungen einschränken und dadurch teure Beschichtungen ganzer Werkzeuge und aufwändige Tests einsparen. Die Bilder zeigen zwei Spritzgiess-Werkzeuge nach 90000 Zyklen: links ohne Oberflächenbehandlung (man sieht deutlich Polymerablagerungen), rechts mit einer in diesem Projekt identifizierten Beschichtung.

|

Referenzen

Donat Andrey: Montage einer Plattform zur Charakterisierung von antihaftenden Schichten in der Kunststoffverarbeitung. Master-MSE, Ecole d’ingénieurs et d’architectes de Fribourg, 2011

Dr. Stefan Hengsberger

Professor-FH

Tel. 026 429 67 23

Donat Andrey

Master of Science in Engineering

Ecole d’ingénieurs et d’architectes de Fribourg

Institut für industrielle Technologien

Bd de Pérolles 80

1700 Fribourg

www.eia-fr.ch

Des abonnements

Des abonnements