03 avril 2014 |

Oberflächen POLYSURFACES 01/2014 |

Galvanoplastie

Chromage dur sélectif

Les revêtements en chrome dur sont utilisés dans pratiquement tous les secteurs de la construction automobile et mécanique. Ils confèrent aux éléments de construction des propriétés qui permettent une utilisation adaptée à l’usage prévu: dureté, tenue à la corrosion, résistance à l’usure, propriétés de frottement, résistance thermique et chimique.

L’excellent comportement tribologique des couches de chrome dur fonctionnelles s’illustre par leur dureté élevée, leur couche d’oxyde, qui se renouvèle en permanence et par leurs propriétés antiadhésives. Le métal présente une structure hexagonale. Il n’y a pas, à l’intérieur de la structure, de surfaces de glissement qui favorisent l’usure.

Une véritable alternative au chromage conventionnel

Pratiquement tous les procédés de chromage dur significatifs sur le plan technique, reposent sur le dépôt électrolytique du chrome métallique à partir de solutions d’acide chromique aqueuses moyennement à fortement concentrées, à des températures de service comprises entre 50 et 55 °C. Toute une série de concepts d’électrolytes industriels, ayant fait leurs preuves, sont disponibles sur le marché. De plus, la technique de fabrication de ces revêtements a été constamment améliorée au cours des dernières décennies.

Les aspects environnementaux et la recherche d’efficience ont conduit à des techniques d’installation et à des concepts d’électrolyte modernes, qui ont élevé les procédés de chromage dur au rang de technologie durablement compétitive. Cependant, ces procédés sont, à tort, à nouveau au cœur de discussions, du fait de la réglementation actuelle et de l’ordonnance européenne sur les produits chimiques REACH. Les autorités de régulation envisagent une nouvelle homologation basée sur des techniques spécifiques utilisées pour le dépôt de couches fonctionnelles de chrome dur.

Par conséquent, il convenait de réfléchir à d’autres solutions, qui pourraient permettre également, à plus long terme, de maintenir les revêtements fonctionnels de chrome dur dans la liste des procédés de revêtement éprouvés. Le chromage dur fonctionnel sélectif en circulation est une solution. Dans le cadre de cette alternative, l’électrolyte de traitement utilisé en faibles quantités conduit, par un système de circulation, vers une zone bien spécifique de la pièce à traiter. Le traitement est donc sélectif, ciblé et économe en ressources. De plus, l’étape de rectification ou de réusinage de la surface traitée est généralement supprimée. Cette méthode impose des exigences élevées en termes de technique des installations, mais aussi au niveau des concepts d’électrolyte utilisés. On atteintes généralement des vitesses de dépôt beaucoup plus élevées que celles d’un procédé de revêtement au chrome dur traditionnel.

La hausse de la densité de courant et l’augmentation de la vitesse de dépôt ont, en outre, des effets sensiblement positifs sur le rendement du processus. La technique de circulation d’électrolyte en vase clos utilisée permet non seulement de réaliser des économies de ressources, notamment en ce qui concerne l’énergie et les produits chimiques, mais également de ne générer aucun déchet ni eaux usées. Il est également possible d’intégrer des machines de traitement directement dans la ligne de production, dans une chaîne de fabrication - une véritable solution d’avenir [1].

Représentation de revêtement de chrome dur sélectif

Depuis plus de dix ans, la société AHC Surface Technology SAS basée à Faulquemont (Lorraine), possède une vaste expérience dans l’anodisation dure sélective d’alliages d’aluminium, le procédé «Selga-Coat» [2]. Par conséquent, les expériences et les données techniques acquises pour ce procédé ont été transposées pour le développement du procédé de chromage dur sélectif.

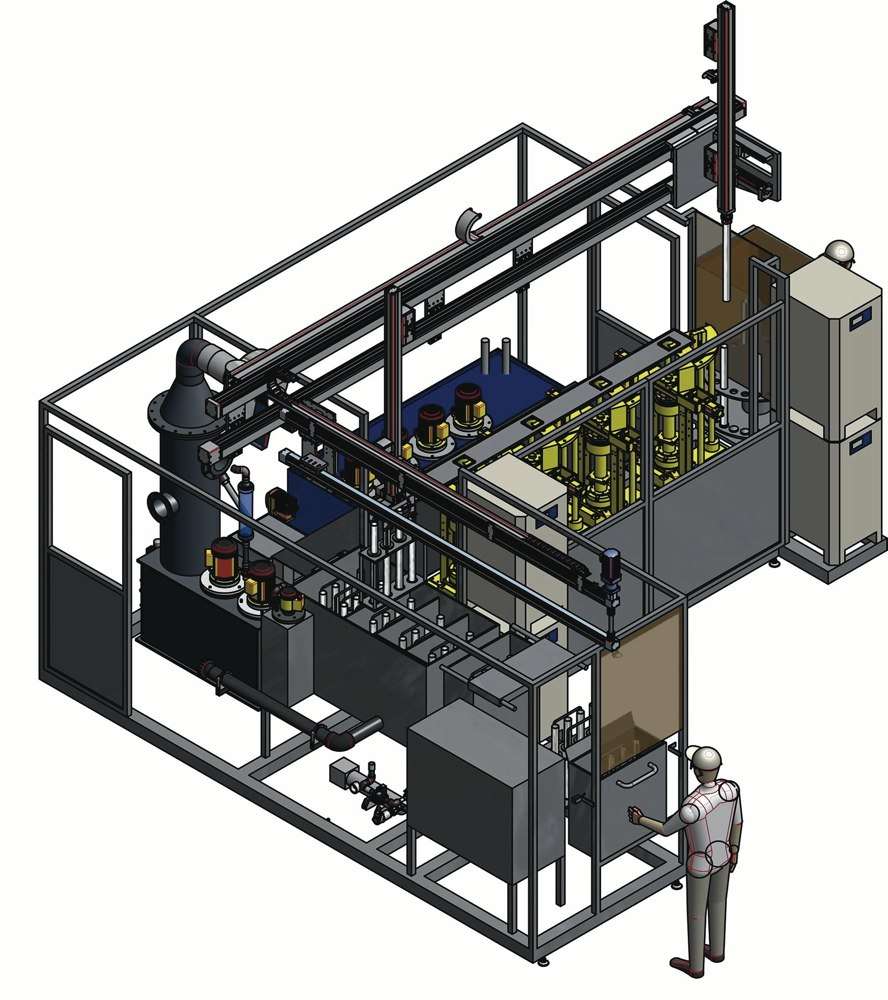

La mise en œuvre d’un revêtement fonctionnel sélectif en chrome dur sur des tubes d’amortisseurs (surface de 8 à 10 dm²) pour l’industrie automobile, avec une exigence d’épaisseur de 20 à 25 µm, a été le déclencheur de ce développement. Sur la base du procédé d’anodisation dure sélective des alliages d’aluminium («Selga-Coat»), ce procédé a été nommé «Selga-Coat Chrom». En collaboration avec des spécialistes des procédés du groupe AHC, une installation prototype dédiée au procédé de chromage dur sélectif a été mise au point et installée sur le site de Faulquemont. Une machine de série entièrement automatisée pour le revêtement dans des outillages à circulation d’électrolyte en vase clos d’acier non allié ou trempé est en cours de montage (fig. 1), pour être ensuite installée à Venlo, sur le site néerlandais du groupe AHC. Les machines ne comportent aucune cuve d’acide chromique ouverte. De plus, aucun agent mouillant (tensioactif) n’est nécessaire dans l’électrolyte.

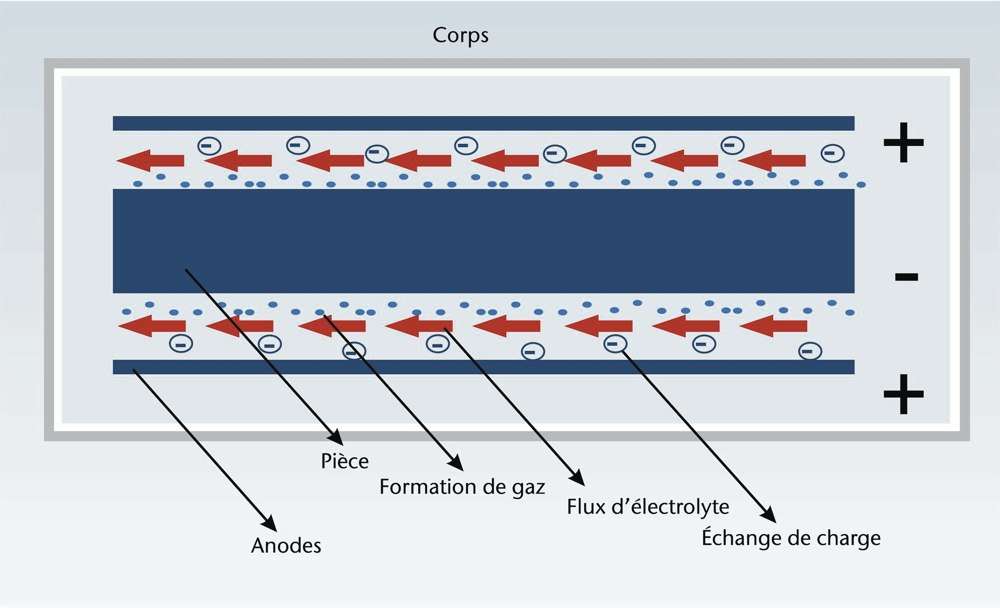

Le tube à traiter est positionné dans un outillage de traitement à circulation d’électrolyte en vase clos (fig. 2). Seule une quantité de 200 litres environ d’électrolyte est en circulation pour chaque outillage de traitement.

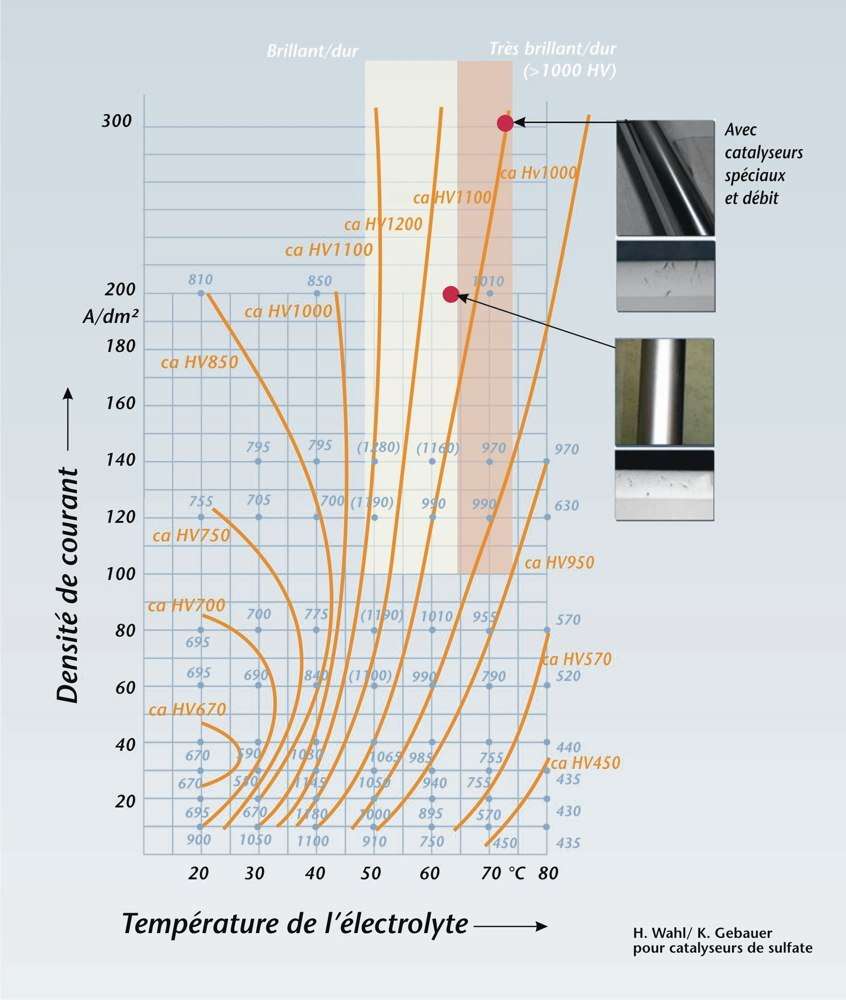

L’électrolyte, de l’acide chromique, contient un mélange de catalyseurs spéciaux. Utilisé en circulation à des températures élevées, ce mélange permet de générer des revêtements microfissurés suffisamment durs (jusqu’à 1200 HV), brillants à hautement brillants. La plage de brillance varie, en principe, avec des densités de courant et des températures d’électrolyte plus élevées (fig. 3). Ce nouveau procédé a permis d’élargir de manière sensible la plage de densité de courant/température d’électrolyte connue, jusqu’à présent, dans la littérature spécialisée.

| Fig. 3. Relation entre densité de courant, température de l’électrolyte, dureté d’après Wahl/Gebauer [3], complété avec l’utilisation de catalyseurs spéciaux en circulation. |

L’ensemble de l’unité de revêtement avec toute la périphérie machine nécessaire a été cartérisé. Les machines peuvent fonctionner en mode automatique ou semi-automatique. La chaleur de contact générée est refroidie à l’eau ou à l’air. La chaleur très élevée, entre le revêtement et le substrat, est évacuée pendant le procédé de revêtement par le débit d’électrolyte. Les calories évacuées par la circulation de celui-ci sont utilisées pour réduire les volumes d’eau de rinçage utilisés. L’installation ne génère, par conséquent, aucune eau usée, permettant ainsi un retour à la cuve quasi complet des produits chimiques utilisés.

Caractères techniques

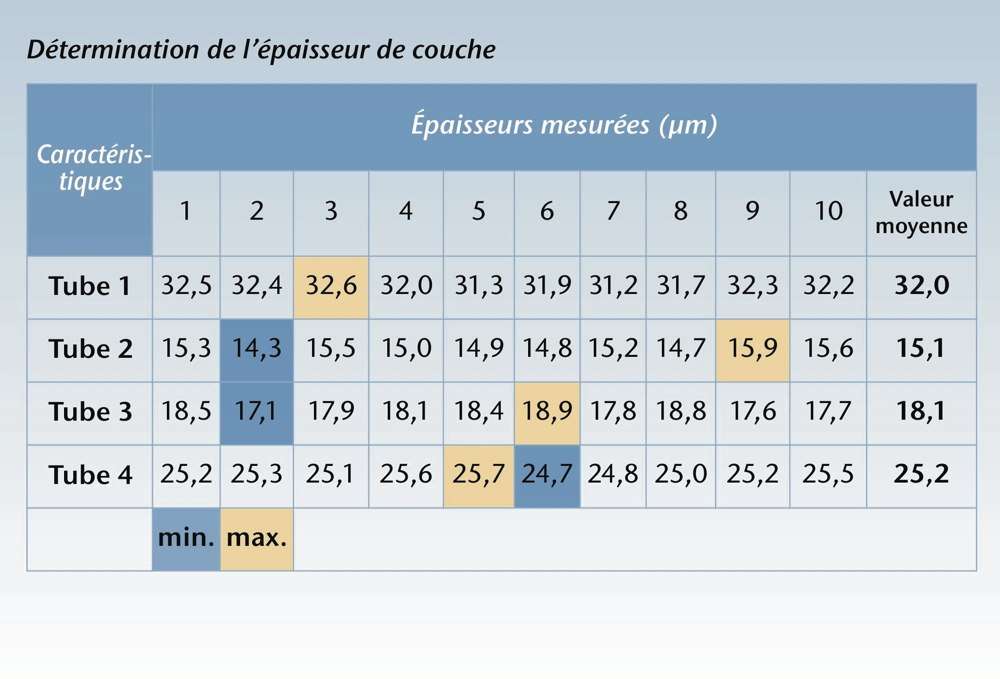

Dans le cadre du procédé «Selga-Coat Chrom», les couches de chrome dur sont déposées à une vitesse élevée. On obtient une épaisseur de couche de 25 µm en l’espace de 3 à 4 min. Les couches sont parfaitement uniformes sur toute la longueur du revêtement (800 mm dans le cas de tubes pour amortisseurs). Sur l’ensemble du déroulement du processus, on obtient un écart de ±2 µm pour une épaisseur de couche théorique de 22 µm. Même pour les revêtements d’une épaisseur supérieure à 30 µm, les écarts mesurés ne sont pas supérieurs à ces valeurs (tabl. 1). Les couches formées présentent, de manière reproductible, des valeurs de 1050 à 1200 HV pour des densités de courant extrêmement élevées.

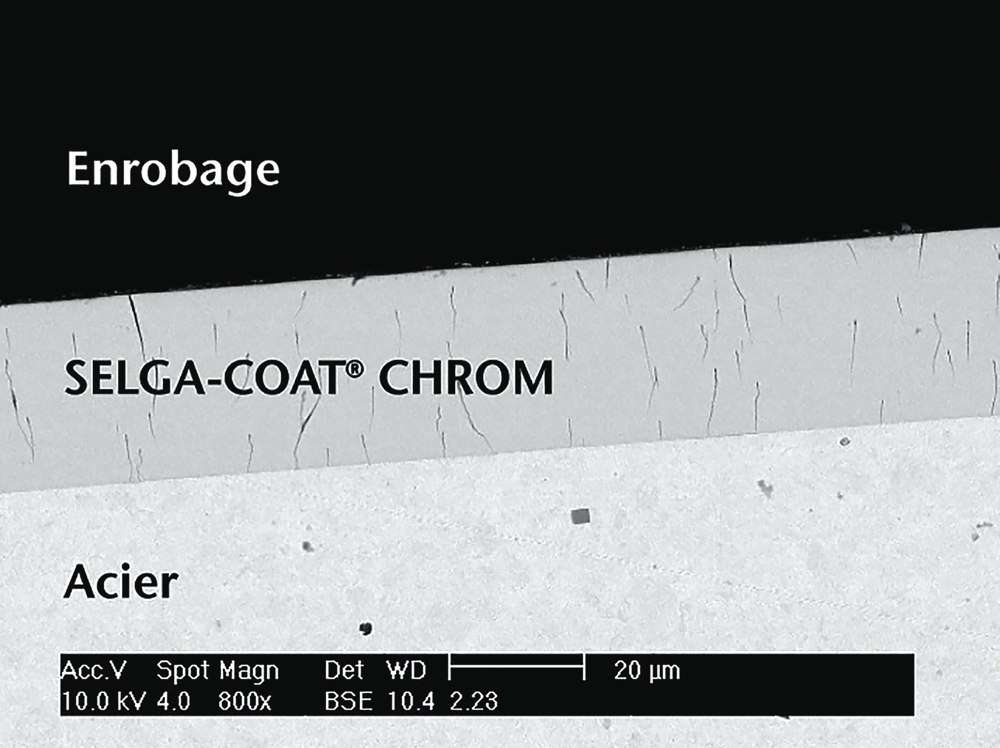

En coupe transversale, comme prévu, on a pu constater une microfissuration pouvant atteindre 400 fissures/cm linéaire (comptées). Les couches sont compactes et de bonne qualité lorsque la surface du substrat est régulière (fig. 4).

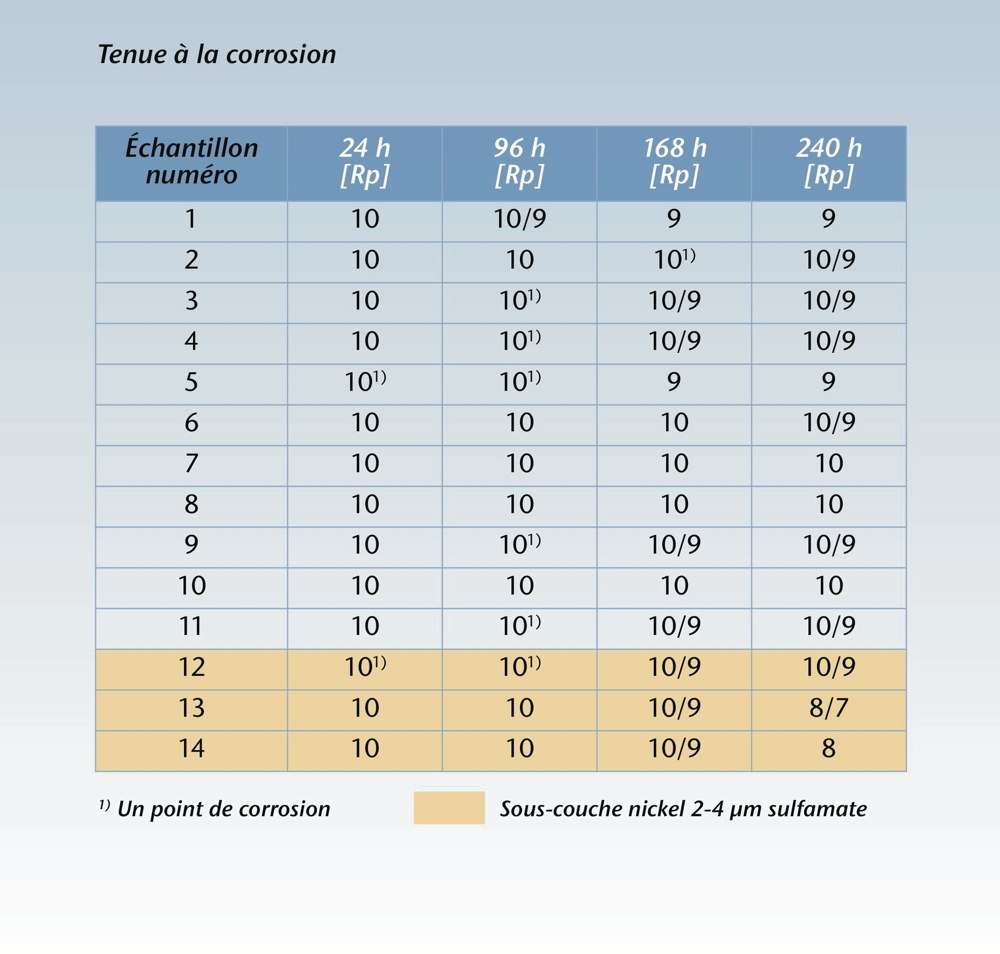

Il convient de signaler que la bonne qualité du substrat est l’une des conditions requises pour obtenir des revêtements réguliers, offrant une bonne résistance à la corrosion. Si cette condition est remplie, des tenues à la corrosion supérieures à 240 heures jusqu’à Rp9/Rp10 (DIN EN ISO 10289) peuvent être obtenues au brouillard salin neutre selon la norme DIN EN ISO 9227 (tabl. 2).

| Tabl. 2. Analyses dans la chambre de corrosion après l’essai au brouillard salin neutre selon la norme DIN EN ISO 9227. |

Le chromage dur sélectif obtenu avec le procédé «Selga-Coat Chrom» constitue, pour plusieurs applications, une véritable alternative au chromage conventionnel.

Bibliographie

[1] Urlberger H.H.: Umsetzung fertigungsintegrierter Beschichtungstechnik und Perspektive Betreibermodell. Galvanotechnik, 1(2005), S. 102 bis 110

[2] AHC Oberflächentechnik: Sonderbeschichtungen für Metalle und Kunststoffe, Kerpen 2002

[3] Dettner, Elze: Handbuch der Galvanotechnik. Carl Hanser Verlag, München 1966, Band 1, S.148 bis 257

AHC Oberflächentechnik GmbH

D-50171 Kerpen

www.ahc-surface.com

Représentation en Suisse:

Riag Oberflächentechnik AG

Murgstrasse 19a

9545 Wängi

Tél. 052369 70 70

Fax 052369 70 79

info.waengi@ahc.surface.com

www.ahc-surface.com

Des abonnements

Des abonnements