Die Lackierung von Kunststoffteilen optimieren

| Alternative Reinigungstechnologien wie die Schneestrahltechnik ermöglichen kosten- und flächenreduzierte sowie in die Lackierlinie integrierte, vollautomatisierte Prozesse. Zudem kann die kalte Reinigung Haftfestigkeitsproblemen entgegenwirken. (Bild: acp systems) |

Bei Lacken ermöglichen neue Entwicklungen durch so genannte Einschichtaufbauten die Zahl der erforderlichen Lackierschritte zu reduzieren, wobei hohe Beständigkeiten der lackierten Oberflächen erreicht werden. Ein Thema, das im Zuge einer höheren Nachhaltigkeit viele Branchen beschäftigt, sind Alternativen zum Galvanisieren unter Verwendung von Chrom VI. Die Lackhersteller haben hier verschiedene Lösungen entwickelt. Je nach Anwendung und Anforderung sind dies Lacksysteme mit Dreischichtaufbauten oder wirtschaftliche Einschichtlösungen. Mit unterschiedlichen Farbvarianten und Effekten sind diese Lacke mehr als nur eine Alternative zur galvanischen Chromschicht.

| Ob manuelle oder automatische Applikation: der Einsatz moderner Elektrostatik-Spritzpistolen erhöht den Auftragswirkungsgrad und reduziert Overspray, so dass der Materialverbrauch verringert wird. (Bild: Wagner Group) |

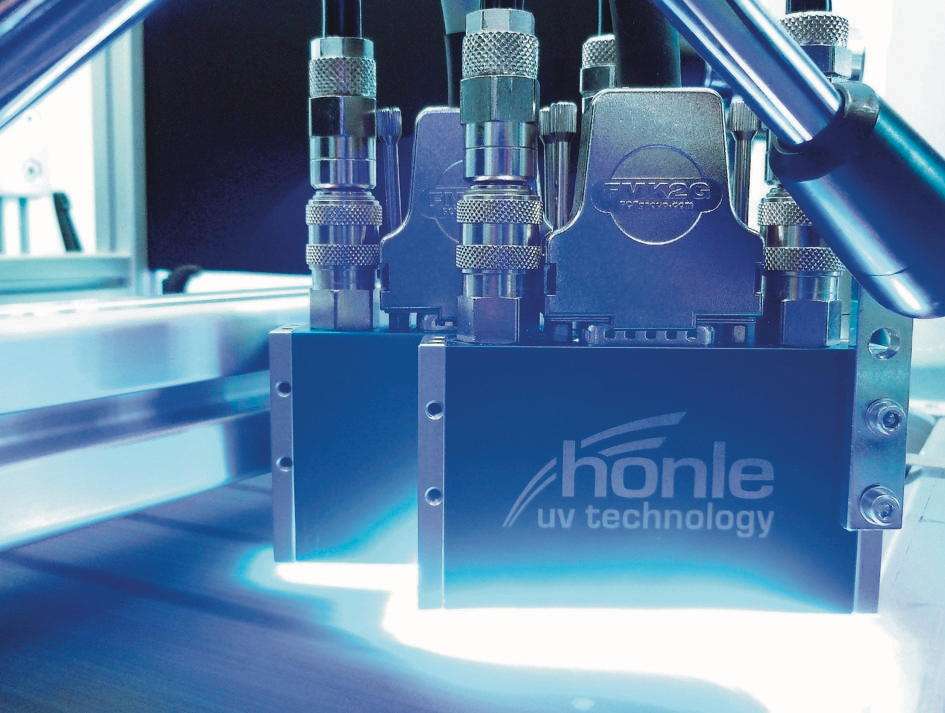

Eine weitere Option stellt eine Plasma-Vakuum-Beschichtung in Kombination mit einem UV-Lack dar. Hier stehen inzwischen deutlich mehr Lacklösungen zur Verfügung, die für eine Polymerisation mit der LED-UV-Technologie ausgelegt sind. UV-Lacke, mit denen sich die Vorteile der LED-UV-Aushärtung – unter anderem die Härtung wärmeempfindlicher Substrate, energiesparenderes Arbeiten und sofortiger Einsatz nach dem Einschalten – nutzen lassen, stehen nicht nur für die Metallisierung von Kunststoffoberflächen zur Verfügung, sondern auch für klassische Lackieraufgaben. Neuheiten werden auch für die Pulverbeschichtung von Bauteilen aus Kunststoffen vorgestellt.

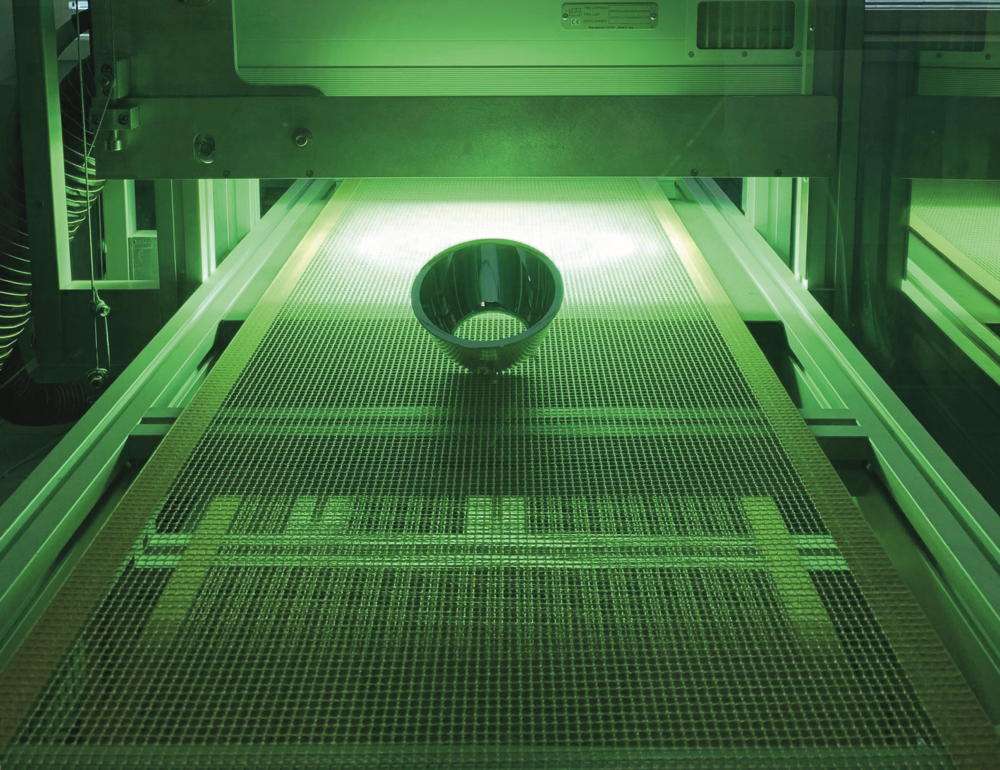

| Zur Metallisierung von Kunststoffteilen ist eine Plasma-Vakuum-Beschichtung in Kombination mit einem UV-Lack eine effektive Alternative. (Bild: Arsonsisi) |

Unaufhaltsam schreitet der Trend zur Automatisierung fort – auch in mittleren und kleineren Unternehmen. Die Gründe liegen in der höheren Prozesssicherheit und Reproduzierbarkeit des Prozesses und einem daraus resultierenden geringen Ausschuss, verbunden mit entsprechenden Einsparungen. Die Lackiertechnik- und Roboterhersteller reagieren auf diesen Bedarf mit speziell für die Beschichtungsindustrie konzipierten Mehrachsenrobotern sowie so genannten Roboterlackierzellen. Die erforderliche Applikationstechnik für den Lackauftrag wird spezifisch an das jeweilige Kundenprojekt angepasst. Neue Pistolensteuerungen ermöglichen dabei eine sehr präzise Applikation. Auf sämtliche Lackierparameter kann man einfach zugreifen und diese hochgenau einstellen. Daraus resultieren eine hohe Wiederholgenauigkeit, konstante Lackierergebnisse und Materialeinsparungen. Die Programmierung der Roboterbewegungsabläufe kann neben dem klassischen Teachen mit Software für eine Offline-Programmierung am PC erfolgen.

Weitere Themen im Bereich der Automatisierung, zu denen auf der Fachmesse neue Entwicklungen vorgestellt werden, sind die Farbaufbereitung, der Farbtransport, die Dosierung und der Farbwechsel.

Neue Lösungen für die automatisierte Überwachung von Prozessparametern wie beispielsweise Lackmenge, Temperatur, Prozesslüfte, Sprühstrahl sowie für die Protokollierung und Auswertung dieser Daten stehen ebenfalls zur Verfügung. Darüber hinaus ermöglichen innovative Entwicklungen die prozessintegrierte Qualitätskontrolle der beschichteten Oberfläche, beispielsweise eine zerstörungsfreie und berührungslose Schichtdickenmessungen auf nassen und gehärteten Lackschichten.

| Die LED-UV-Technologie bietet verschiedene technische und wirtschaftliche Vorteile. Durch neue Lackentwicklungen können sie bei einem deutlich breiteren Einsatzspektrum genutzt werden. (Bild: Dr. Hönle) |

Die Voraussetzung für eine ressourceneffiziente und nachhaltige Kunststoffbeschichtung in hoher Qualität ist die Auswahl des richtigen Verfahrens: Ob dies eine Nasslackierung, Pulverbeschichtung, UV-Lackierung oder auch eine Kombination ist, hängt unter anderem vom zu lackierenden Produkt und Werkstoff, der geforderten Qualität und erforderlichen Flexibilität ab. Dabei lohnt es sich, auch Jahre oder vielleicht sogar Jahrzehnte lang eingesetzte Verfahren auf den Prüfstand zu stellen und mit Alternativen zu vergleichen. Da während der PaintExpo sämtliche Technologien entlang der Prozesskette präsentiert werden und alle relevanten Anbieter vertreten sind, lässt sich dieser Vergleich auf der Weltleitmesse gezielt und sehr effizient durchführen.

FairFair GmbH

Jürgen Haussmann

Max-Eyth-Strasse 19

D-72644 Oberboihingen

Tel. +49 7022 602 55 10

info@paintexpo.de

www.paintexpo.de

Des abonnements

Des abonnements