12 septembre 2012 |

Oberflächen POLYSURFACES 04/2012 |

Laquage industriel

Dünnes Pulver trumpft gross auf

Les procédés de couche ultra-mince (UDS) de poudre sont de plus en plus fréquemment utilisés dans les revêtements par poudre. Ainsi, la production consomme moins d’énergie grâce à la technique de basse température. En outre, la poudre est strictement conforme aux réglementations environnementales internes et peut ainsi être utilisée pour des applications extérieures.

Das deutsche Unternehmen ebm-papst gilt als weltweiter Innovationsführer bei Ventilatoren und Motoren. Die Produktpalette reicht von Kleinstventilatoren für Elektronikanwendungen bis hin zu gigantischen Ventilatoren und Antrieben für Klimatisationsanlagen. Mit über 14500 unterschiedlichen Produkten bietet das Unternehmen für praktisch jede Aufgabe in der Luft- und Antriebstechnik die passende Lösung. Diese breite Produkt- und Anwendungspalette sowie der hohe Innovationsgrad setzt auch eine sehr flexible und umfassende Oberflächenbeschichtung voraus.

Weshalb Ultradünnschichtpulver?

Stefan Schmitt, Meister Lackiererei Produktgruppe 2M, erzählt, wie man zum UDS-Pulver kam: «Angefangen hatte alles mit Pulverslurry. Optisch war dieses Verfahren zwar nicht vollends überzeugend, aber die Orangenhaut war sehr gleichmässig und die mechanischen Eigenschaften für unsere Produktpalette ideal. Die technische Verarbeitung des Slurry war allerdings sehr aufwändig. Dies war auch der Grund, weshalb die Anwender auf die neuen UDS-Pulver umschwenkten. Der Slurry verschwand vom Markt, und wir mussten zwangsläufig nach neuen Lösungen suchen.»

Während fünf Jahren setzte ebm-papst auf das Ultradünnschichtpulver PES-50-UDS der Karl Bubenhofer AG. In Verbindung mit der ebenfalls eingesetzten KTL-Technologie erwies sich dieses Verfahren als optimal für die anspruchsvollen und vielseitigen Anforderungen. Dazu Roger Zeller, Leiter Marketing und Vertrieb bei Karl Bubenhofer AG: «Das Mischpulver PES-50-UDS war das erste Ultradünnschichtpulver wie wir es heute kennen. Es wurde für den Inneneinsatz entwickelt und weist daher nur eine geringe Wetterbeständigkeit auf. Die Anforderungen von ebm-papst gingen aber in Richtung UDS-Pulver für die Aussenanwendung. Dies spornte uns an, den geschlossenen und hervorragend verlaufenden Film zu perfektionieren und gleichzeitig ein Pulver für den Einsatz im Aussenbereich zu entwickeln. Daraus entstanden die ersten Polyester-Niedertemperaturpulver.»

|

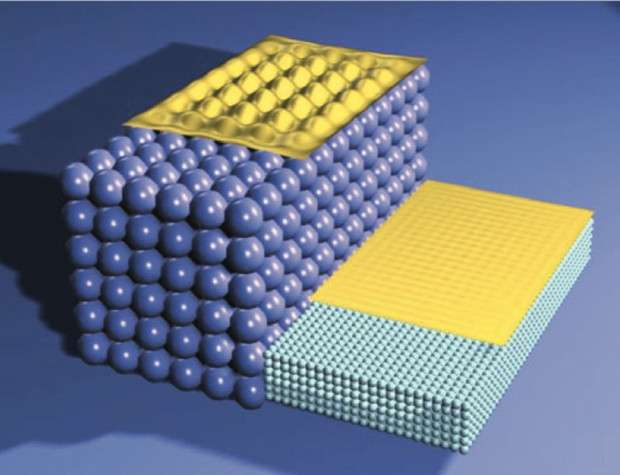

| Vergleich des Schichtdickenaufbaus zwischen Standard- und Ultradünnschichtpulver. |

Die «GreenTech»-Philosophie

Ein wesentlicher Treiber für Innovationen sowie die Auswahl von Produkten und Lieferanten bei ebm-papst ist die «GreenTech»-Philosophie. Dieser liegt eine einfache, aber klare Haltung zugrunde. Thomas Gress, Verfahrensentwickler bei ebm-papst, bemerkt: «Unter GreenTech verstehen wir, dass jedes Produkt, das wir neu entwickeln, seinen Vorgänger ökonomisch und ökologisch übertreffen muss. Dieser Grundsatz gilt aber nicht nur für unsere Eigenentwicklungen, sondern ist auch auf zugekaufte Produktionsmittel anzuwenden.» Die «GreenTech»-Philosophie setzt gleichzeitig sehr viel Wert auf eine hohe Wirtschaftlichkeit in der Produktion.

Die Forderung von ebm-papst an die Pulverhersteller war ein Ultradünnschichtpulver im Niedertemperaturbereich, das für Aussenanwendungen geeignet ist. Diese Kombination war auf dem Markt bis zu diesem Zeitpunkt nicht erhältlich. Der Entwicklung von Karl Bubenhofer AG gelang es, mit dem neuen Pulver PES-166-UDS exakt diese strengen Anforderungen zu erfüllen. Es kann nun mit 160 °C eingebrannt werden, im Gegensatz zu den Standardpulvern, die eine Einbrenntemperatur von 180 bis 200 °C erforderten.

Schwierige Teile

Ventilatoren verfügen über eine Geometrie, die für die Pulverbeschichtung alles andere als ideal ist. Die Schaufeln der Lufträder sind aerodynamisch so ausgefeilt, dass die Beschichtung ein sehr hohes Mass an Fingerspitzengefühl erfordert. «Unsere Beschichter sind Künstler», sagt Stefan Schmitt, «denn sie können die Teile beinahe lesen. Vorteilhaft für den Produktionsablauf ist zudem, dass sich die eingesetzten UDS-Pulver genau gleich wie Standardpulver verarbeiten lassen und die Beschichter ihre Arbeitsweise nicht umstellen müssen.»

«Wir achten stets auf eine optimale Hängerausnutzung und sind permanent bestrebt, den gesamten Beschichtungsablauf zu optimieren», bemerkt Thomas Gress. Bei einer Produktvielfalt von 14500 Teilen ist dies eine schwierige und nie endende Aufgabe. In der Pulverbeschichtungsanlage kommen für verschiedene Teile speziell entwickelte Aufhängungen zum Einsatz. Gewisse Bauteile werden so ideenreich miteinander kombiniert, dass Abdeck- und Nacharbeiten auf ein absolutes Minimum reduziert werden. Sämtliche Mitarbeiter in der Beschichtung sind laufend in diesen Prozess integriert. Sie sollen aktiv mitdenken und sind stets angehalten, ihre Ideen einbringen.

Vielfältige Anforderungen an das Pulver

Die Kombination der Eigenschaften Dünnschicht, Niedertemperatur und Eignung für Aussenanwendung macht das Pulver PES-166-UDS schon zu etwas Besonderem. Bei ebm-papst muss es aber noch weitere Anforderungen erfüllen. Die meisten Ventilatoren werden zwar immer noch versteckt in Geräte eingebaut, aber zunehmend rücken sie in den Sichtbereich des Anwenders, wie zum Beispiel Klimaanlagen in Supermärkten. Dazu Stefan Schmitt: «Diese Anlagen kommen immer mehr weg vom Dach, und daher nimmt die Bedeutung der Beschichtungsqualität vom visuellen Standpunkt aus zu. Ein gleichmässiger, glatter Verlauf ist also ein Muss.»

Ebenso wichtig ist die genaue, reproduzierbare Schichtdicke. Bereits ab Schichtdicken von 15 µm werden mit den Pulvern PES-50-UDS und PES-166-UDS sehr gute und stabile Beschichtungsergebnisse erzielt. Besonders bei den kleinsten Ventilatoren ist es entscheidend, dass die Schichtdicken so dünn und regelmässig wie möglich sind. Die kleinste Abweichung führt unweigerlich zu einer Unwucht, was wiederum die Laufruhe sowie die Lebensdauer des Ventilators negativ beeinflussen würde. «Besonders die kleinsten Ventilatoren lassen sich kaum auswuchten. Dies wäre technisch sehr aufwändig, und zudem würden hohe Kosten in der Nacharbeit verursacht», so Thomas Gress.

Zu guter Letzt erfüllt das Pulver PES-166-UDS perfekt die «GreenTech»-Richtlinien. So wurden die Vorgaben, dass jedes neue Produkt noch umweltschonender und effizienter als sein Vorgänger sein muss, von Anfang an in die Entwicklung des neuen Pulvers mit einbezogen. Als Resultat ist es nicht nur extrem verbrauchsarm, sondern verhindert dank niedrigster Abrasivität auch den Verschleiss von Komponenten wie Schläuchen und Injektoren. Unter dem Strich ist das Pulver eine sehr wirtschaftliche Lösung, und Pulvereinsparungen von 40% sind absolut realistisch.

Ausblick

Wohin werden sich die UDS-Pulver in Zukunft weiterentwickeln? Die Aussagen von Stefan Schmitt und Thomas Gress decken sich hier klar: «Die Einbrenntemperaturen weiter senken und damit die Pulverbeschichtung als Gesamtes noch umweltverträglicher und wirtschaftlicher machen.» Dazu ergänzt Roger Zeller abschliessend: «Die modernen UDS-Pulver decken ein sehr breites Spektrum ab und haben sich im Einsatz vielfach bewährt. Wir sind sicher, dass die bisher skeptischen Anwender die neue Pulvergeneration auch an ihren Applikationen mit Erfolg testen werden.»

Des abonnements

Des abonnements