02 mai 2017 |

Oberflächen POLYSURFACES 01/2017 |

Recyclage

Geschlossene Kreisläufe am Beispiel von drei- und sechs- wertigem Verchromen

Herbert Hauser

Les restrictions accrues des ordonnances et directives européennes concernant l’utilisation de l’acide chromique et des agents mouillants perfluorés, obligent à repenser la galvanoplastie. Le recyclage des électrolytes à base d’acide chromique, intégré dans le procédé, est une solution possible, en nettoyant et prolongeant la durée de vie, ainsi qu’en évaporant l’eau de rinçage et en recirculant l’électrolyte.

Gegenüber einer chemischen und physikalischen Behandlung von chromathaltigen Abwässern oder einer externen Entsorgung führen geschlossene Stoffkreisläufe zu Betriebskosteneinsparungen und werden dem Anspruch in Sachen Umweltschutz gerecht. Durch konstant niedrige Fremdmetallgehalte wie Eisen oder dreiwertiges Chrom in den Verchromungselektrolyten wird eine deutliche Steigerung der Qualität der abgeschiedenen Chromschichten erzielt.

Rahmenbedingungen für ein optimales Recycling

Geschlossene Stoffkreisläufe kommen seit Jahrzehnten zum Einsatz. Jede Verchromungsanlage muss neu betrachtet werden, um eine optimale Verzahnung mit dem Recyclingverfahren zu gewährleisten. Entscheidend sind dabei unter anderem die Prozesswasserversorgung, die Verschleppungsmenge, der Chromsäurebedarf, die Art und Menge der Verunreinigung und die Energiezuführung zur Verdunstung.

Der Einsatz von qualitativ hochwertigem Spülwasser und hohen Quantitäten zur Erzielung höchster Beschichtungsqualitäten steht konträr zum steigenden Kostendruck. Dazu kommen gesetzliche Anforderungen an umweltschonende und somit abwasserarme Prozesse. Hohe Spülwassermengen müssen bei einem Recyclingverfahren mittels Verdunster oder Verdampfer kostenintensiv aufkonzentriert werden. Die Reinigung der Elektrolyte erfolgt indirekt, indem verschleppter Elektrolyt durch den Spülprozess auf mindestens 100 g/l CrO3verdünnt wird, bevor sich mittels Kationenaustauscher die Fremdmetalle effizient entfernen lassen. Wie die Spülwassermenge berechnet, der Spüleffekt verstärkt und das Spülwasser unterteilt wird, soll dieser Beitrag beantworten.

Ein Lösungsweg ist eine Substitution des sechswertigen durch einen dreiwertigen Chromelektrolyten. Diese Chrom(III)-Elektrolyten sind besonders empfindlich auf Fremdmetalle, so dass bei diesem Abscheideverfahren eine kontinuierliche Reinigung mit einem Spezialharz erforderlich ist, vor allem bei Hohlware mit hohem Eiseneintrag. Langzeiterfahrungen zur Lebensdauer und Effizienz der Harze sowie Probleme liegen noch nicht vor, da die ersten Reinigungsanlagen für dreiwerte Chromabscheideelektrolyte erst in Betrieb gegangen sind.

Praxisbeispiele für geschlossene Kreisläufe

Ein prozessintegriertes Recycling besteht im Wesentlichen aus einer Kombination von Entfernung von Fremdstoffen aus der Prozesslösung (Reinigung) und Rückgewinnung der Verschleppungen (Konzentration).

• Beispiel 1: Eisenentfernung

Das erste Praxisbeispiel besteht aus einer Eisenentfernung ohne Konzentration der Spülwässer, da diese Hartverchromung lange Expositionszeiten hat und über dem Verchromungsbad die Ware (Zylinder) abgesprüht wird. Es ist so viel Freivolumen vorhanden, dass trotz Verdünnung vor der Reinigung, sämtliche gereinigte Lösung zur Ergänzung der natürlichen Badverdunstung zurückgeführt werden kann. In Abwägung von Kosten und Nutzen entschied man sich für eine chargenweise Reinigung der jeweiligen Elektrolyttypen mittels eines Ionenaustauschers. Da eine Vermischung der Elektrolyten strikt zu vermeiden ist, erfolgt nach der Behandlung einer Charge jeweils ein Spülen und Regenerieren des Ionenaustauschers. Um die Betriebskosten möglichst gering zu halten, entschied man sich für eine vollautomatisierte Anlage, welche ein Minimum an Personalaufwand voraussetzt.

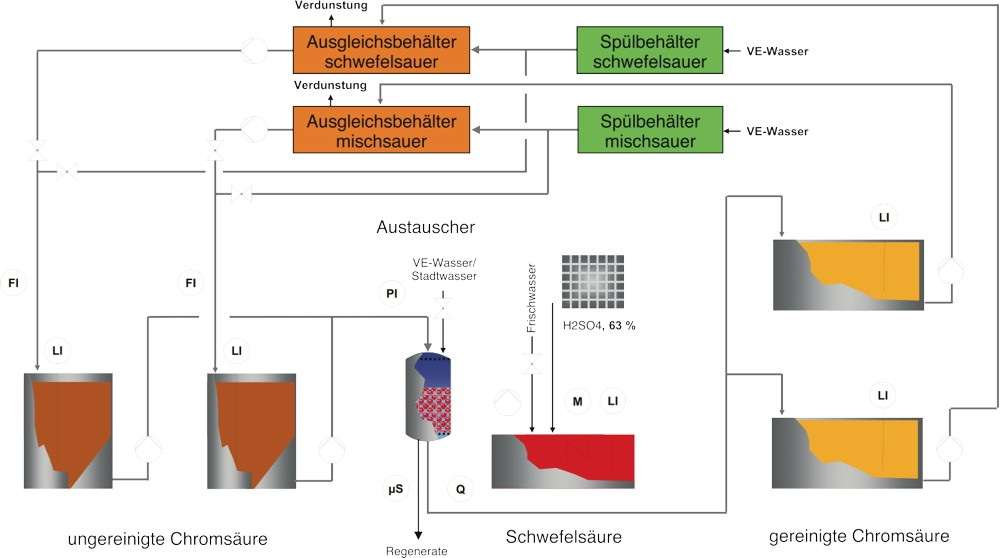

Der Betrieb verfügt unter anderem über zwei Chrombäder (schwefelsauer und mischsauer) mit je rund 50‘000 l Cr-Elektrolyt (Bild 1). Von diesen werden 1000 l aus dem jeweiligen Bad entnommen und in einem 3000-l-Rundtank verdünnt, um die Konzentration der Chromsäure von 300 auf 100 g CrO3/l zu senken. Die Verdünnung erfolgt mit chromhaltigem Spülwasser, welches ebenfalls der Produktionsanlage entnommen wird. Anschliessend wird die verdünnte Chromsäure durch den Ionenaustauscher gepumpt, wobei Fremdmetalle und Abbauprodukte, welche kationisch vorliegen (unter anderem Eisen, Kupfer, Zink, Cr3+), zuverlässig entfernt werden. Die anionisch vorliegende Chromsäure hingegen passiert ungehindert den Ionenaustauscher. Der gereinigte Elektrolyt gelangt dann in einen weiteren Speicherbehälter, aus welchem er wieder dem Produktionsbad zugegeben werden kann.

Es wurde eine elektronische Überwachung des Beladungszustandes des Austauschers implementiert. Die Messung gibt Hinweise darauf, ob der Ionenaustauscher noch Aufnahmekapazität hat oder bereits beladen ist. Ist er beladen oder wird ein Wechsel der Mediumsart vorgenommen, erfolgt eine automatische Regeneration des Ionenaustauscherharzes mittels verdünnter Schwefelsäure. Eine komplexe Programmsequenz mit mehreren Spül- und Abpressschritten ermöglicht eine vollständige Regeneration des Ionenaustauscherharzes bei gleichzeitiger Prozesssicherheit und einem Minimum an Chemikalienbedarf und Abwasseranfall gegenüber konventioneller Technik. Die bei der Regeneration verwendete Schwefelsäure wird im Anschluss zum Ansäuern des Abwassers in der betriebseigenen Abwasserreinigungsanlage verwendet. Dadurch werden sowohl Betriebskosten gesenkt, als auch die entstehenden Abfallprodukte auf ein Minimum reduziert.

Die laufenden Analysen mittels ICP zeigen, dass bei der Aufbereitung die Fremdmetalle effektiv und zuverlässig auf unter 7 g/l Eisen entfernt werden. Eine bisher kostenintensive externe Entsorgung der Hartchromelektrolyte alle zwei Jahre erübrigt sich somit.

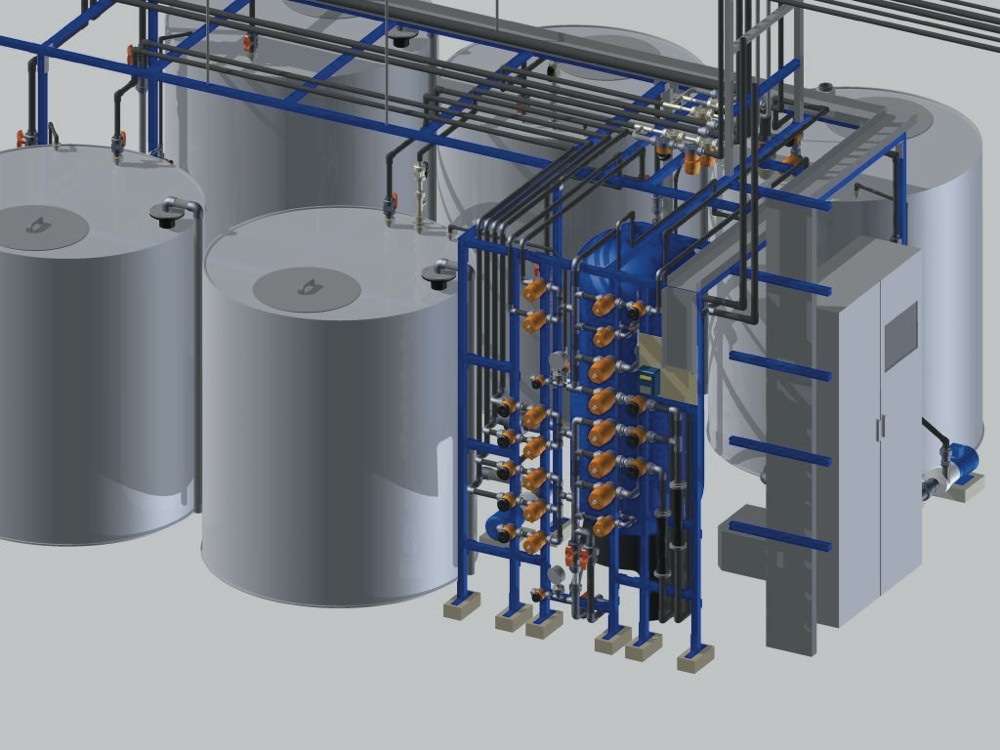

Die Aufbereitungskosten der Reinigungsanlage in der Schweiz betragen insgesamt CHF 0.24/l Elektrolyt für sämtliche Medien, Verschleiss, Wartung und Personal. Für den Neukauf von Hartchromelektrolyten (Chromsäure und Katalysator) rechnen wir aktuell mit etwa CHF 2.30/l sowie etwa CHF 0.70/l für die externe Entsorgung. Dies ergibt Kosten in Höhe von rund CHF 3.00/l (etwa CHF 2.50/kg) verbrauchter Elektrolyt. Der Neuansatz von Cr-Elektrolyt mit 300 g/l CrO3einschliesslich der externen Entsorgung ist ungefähr fünfmal teurer als eine Reinigung mittels Ionenaustauscher. Eine rasche Amortisation der Gesamtinvestitionen in Höhe von rund CHF 200‘000 wird dadurch gewährleistet. Nebst der Kosteneinsparung sind die Steigerung der Qualität (konstant niedrige Fremdmetallgehalte, kleiner 7 g/l Fe) sowie die «abfallfreie» Produktion weitere Faktoren, die eine Investition in eine Chromsäureaufbereitung (Bild 2) attraktiv machen.

• Beispiel 2: Eisen- und Sulfatentfernung

Im zweiten Beispiel betreibt die Hartverchromung seit 30 Jahren ein Recyclingsystem zur Entfernung von Fremdmetallen, vor allem Eisen. Die Anlage wurde im Jahre 2011 ersetzt und modernisiert. Es wird eine Vielzahl von Chrombädern sequenziell gereinigt und der Inhalt steht dann als gereinigte und verdünnte Lösung (100 g/l CrO3) wieder zur Verfügung. Durch die zeitliche Entkoppelung besteht die Gefahr der Anreicherung von Sulfaten im Elektrolyt, die als Katalysatoren dienen und nicht abgeschieden beziehungsweise verbraucht werden. Daher erfolgt vor der Eisenentfernung ein Abstumpfen des Sulfates. Der warme Chromelektrolyt wird aus der Produktion in den Behandlungsbehälter für die Abstumpfung gepumpt. Dort erfolgt die im Vorfeld berechnete Zugabe von Bariumcarbonat zur Ausfällung des Sulfats.

Das Barium bildet mit dem im Elektrolyt vorliegenden Sulfat das unlösliche Bariumsulfat, das als Schlamm am Boden des konischen Behälters sedimentiert. Mittels Druckluft-Membranpumpe wird der Schlamm in den für die jeweilige Chromlösung konzipierten Schlammeindicker gepumpt. Ein weiterer Sedimentationsprozess kann dort in aller Ruhe stattfinden. Der Überstand an Chromelektrolyt lässt sich zu einem späteren Zeitpunkt in den Recyclingprozess zurückführen. Der eingedickte Bariumsulfatschlamm wird in mobile Container gepumpt und zur externen Entsorgung gegeben. Die Abfallmenge ist in diesem Fall sehr klein; es werden pro Jahr nur rund 300 kg als Sonderabfall entsorgt.

Der abgestumpfte Chromelektrolyt wird mittels Mengenerfassung sowie über einen Feinfilter in den jeweiligen Vorlagebehälter für CR- oder D36-Elektrolyten zugeführt. Da sich der Chromelektrolyt wegen seiner hohen Konzentration nicht direkt mit dem organischen Kationenaustauscherharz reinigen lässt, wird der Elektrolyt mit Reinwasser auf 100 g/l CrO3verdünnt. Die jeweils automatisch berechnete Menge Verdünnungswasser wird zudem genutzt, um den Abstumpfbehälter sowie die Rohrleitungen und Pumpen zu spülen. Damit erfolgt eine höchstmögliche Materialschonung; eine Vermischung durch verdünnte Lösungen wird so weitestgehend vermieden.

Die Anreicherung an kationisch vorliegenden Fremdmetallen im Chromelektrolyt, wie Eisen, Kupfer und Zink, und der Überschuss an Chrom(III)-Ionen, der durch den Verchromungsprozess entsteht, werden durch einen stationären und vollautomatischen Kationenaustauscher entfernt. Dieser ist sehr ähnlich aufgebaut wie in Beispiel 1 beschreiben.

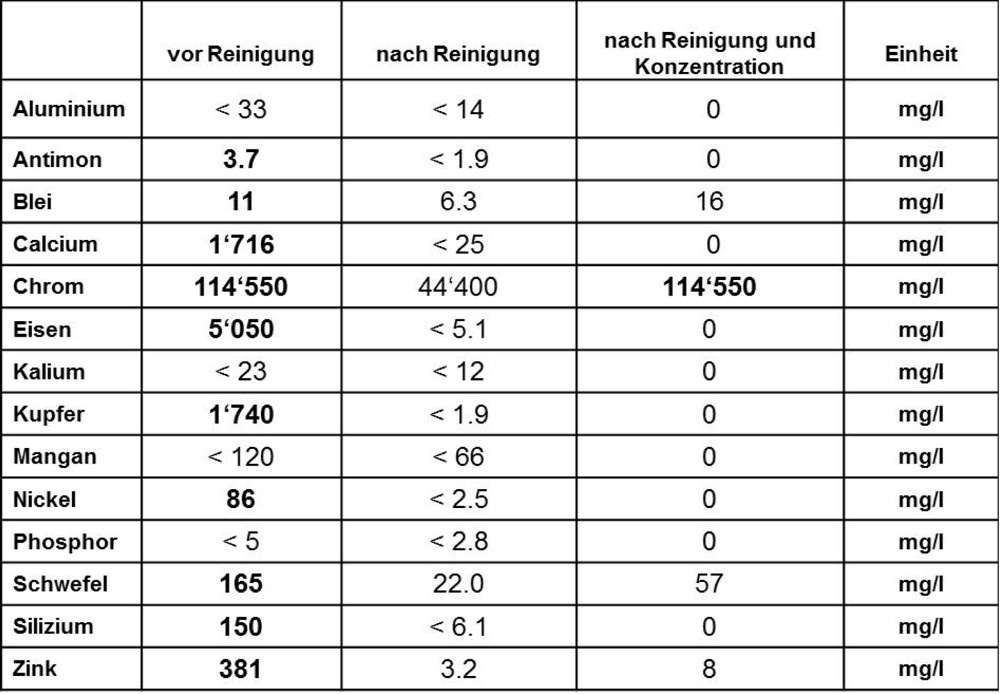

Die Amortisation der Investitionen ist für diese Reinigungsanlage deutlich höher als die im ersten Beispiel beschriebene. In diesem Falle hat die Einhaltung der höchsten qualitativen Anforderungen seitens der Kunden die höchste Priorität. Die automatische Chromsäure-Reinigungsanlage ermöglicht es, anhand der analytischen Überwachung der Elektrolyte bereits frühzeitig eine Badreinigung durchzuführen (Tabelle 1). Fehlstellen der Beschichtung durch eine allfällig unzureichende Chromelektrolytqualität sind in diesem Fall kein Thema. Ohne das Reinigungsverfahren müssten prozessbedingte Anreicherungen an Fremdmetallen und Chrom(III) bis zu einem gesetzten Grenzwert in Kauf genommen werden.

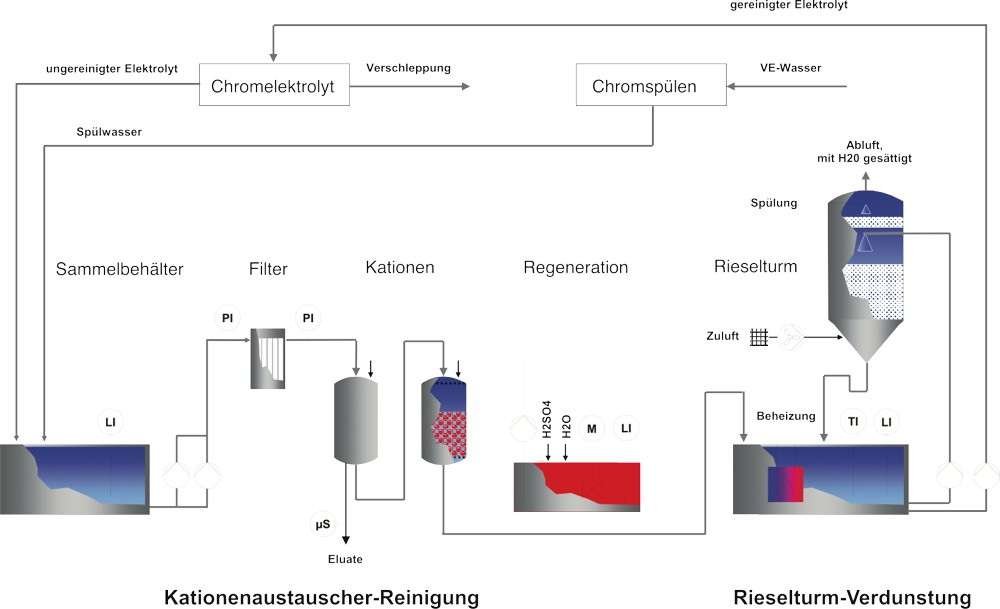

• Beispiel 3: Eisenentfernung und Spülwasserverdunstung

In diesem Beispiel handelt es sich um einen Verchromungsautomaten mit entsprechend hohen Warendurchsätzen und Spülwasserbedarf. Die natürliche Badverdunstung wird durch Einsatz zweier atmosphärischer Verdunster ergänzt, so dass sämtliches Spülwasser aufkonzentriert und in die Chrombäder zurückgeführt wird.

Nach der Fremdmetallentfernung mittels Kationenaustauscher wird das gereinigte Spülwasser in den Vorlagebehälter des Verdunsters gepumpt (Bild 3). Es wird auf 65 °C erwärmt und zum Kopf der beiden Rieseltürme gepumpt. Das Spülwasser rieselt über Füllkörper zurück in den Vorlagebehälter. Im Gegenstrom wird Umluft mittels Gebläse durch die Rieseltürme geblasen. Die Luft reichert sich mit Wasser an, wird über einen Demister sowie Abluftwäscher geführt und gelangt ins Freie. Die Lösung konzentriert sich auf und wird automatisch in das Aktivbad gepumpt. Dadurch wird der Originalelektrolyt zurück gewonnen. Die gute Löslichkeit von Chromsäure vermeidet Unterbrüche durch Verkrustungen.

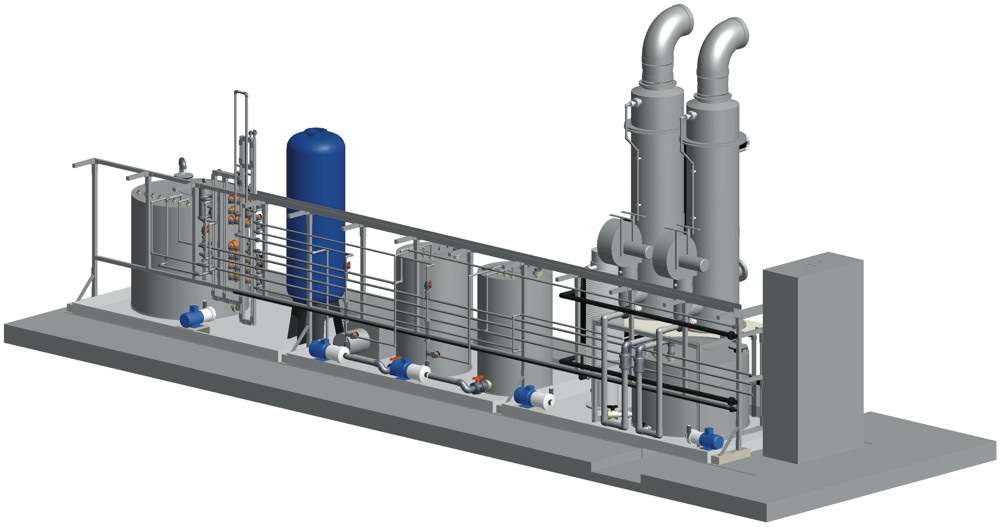

Sämtliche Vorgänge werden vollautomatisch mittels frei programmierbarer Steuerung geregelt und mittels Visualisierung bedient. Die beiden Rieselturmanlagen (Bild 4) haben insgesamt eine Wasser-Verdunstungsleistung von 84 l/h oder 2000 l/Tag. Atmosphärische Verdunster haben den Nachteil des hohen Energiebedarfes (etwa 0,8 kWh/l), aber den Vorteil der völligen chemischen Beständigkeit (Material PVDF, PTFE, FPM) sowie niedrigerer Investitionen gegenüber ebenfalls chemisch beständigen Vakuumverdampfern in Titan.

Einsatzgrenzen

Nicht beschrieben ist eine weitere Variante der Kombination der Verdunstung mit der Abluftreinigung der abgesaugten Verchromungsbäder. Die Kombination aus hoher, erforderlichen Abluftmenge und atmosphärischer Verdunstung (ohne alkalisches Auswaschen) ist nur bei kleinen Produktionsstätten sinnvoll.

Die beschriebenen Recyclingverfahren haben sich in der Praxis bewährt. Die frühere Problematik der fehlenden Spülwannen bei Hartverchromungen als Basis für das Verdünnungswasser des Kationenaustauschers wird in Mitteleuropa nicht mehr angetroffen. Ein abfallfreies System ist nicht möglich, da die eingetragenen Fremdmetalle sowie die Reduktion von sechswertigem zu dreiwertigem Chrom aus dem Kreislauf ausgeschleust werden muss.

Die erforderlichen Materialen für die Beständigkeit der Anlagen sowie der Automatisierungs- und Überwachungsgrad für eine hohe Prozesssicherheit treiben die Investitionen in die Höhe. Diese sind erst ab bestimmten Chromsäureverbräuchen (ohne Recycling betrachtet) wirtschaftlich, rund 500 kg/Jahr CrO3für den Bereich Glanzverchromen und rund 1500 kg/Jahr CrO3für das Hartverchromen.

Schweizer Weg

Die Schweizer Bundesbehörden haben am 13. Dezember 2016 mitgeteilt, dass die wichtigsten sechswertigen Chromverbindungen per 1. Februar 2017 in den Anhang 1.17 der Chemikalien-Risiko-Reduktions-Verordnung (ChemRRV) aufgenommen werden. In der schweizerischen Verordnung ist aber eine Ausnahmebestimmung aufgenommen worden für Verwendungen in Prozessen, in deren Endprodukten Chrom nicht in sechswertiger Form verbleibt. Die Bundesbehörden können auf diese Ausnahme zurückkommen, wenn echte Alternativen zu den betroffenen Verchromungsprozessen verfügbar sind. Ansonsten ist die Ausnahme zeitlich nicht begrenzt. Damit sind Betriebe, welche Hart- oder Glanzchromelektrolyte auf Basis von Chrom(VI) betreiben, vom Chrom(VI)-Verbot ausgenommen und müssen in der Schweiz kein Gesuch für eine Ausnahmebewilligung stellen. Diese Ausnahme gilt logischerweise nicht für Chromatierungen.

Im Gegenzug dazu müssen die verchromenden Betriebe bereit sein, einen neuen Grenzwert in Bezug auf die Chrom(VI)-Exposition der Mitarbeitenden am Arbeitsplatz umzusetzen und regelmässig überprüfen zu lassen. Wir rechnen damit, dass der aktuelle Wert in Höhe von 5 µg/m3 durchschnittliche Exposition auf 1 µg/m3 gesenkt wird, was für bisher offene Systemen zusätzliche Massnahmen bedeuten.

Chrom(III)-Abscheideelektrolyte

Da Chrom(III)-Elektrolyte besonders empfindlich auf Fremdmetalle reagieren, kommen generell Spezialharze zur kontinuierlichen Reinigung der Elektrolyte zum Einsatz. Während die Reinigung der Chrom(VI)-Elektrolyte nur durch eine vorherige Verdünnung möglich ist, erfolgt die Entfernung von Fremdmetallen wie Eisen (kleiner 10 mg/l Fe) direkt aus den Elektrolyten. Die Harze werden ebenfalls mit Schwefelsäure regeneriert. Die Lebensdauer und Effizienz der Harze in dieser Anwendung sind vergleichsweise geringer. Wichtig ist eine hohe Umwälzung für eine schnelle Fremdmetallentfernung. Das Auswaschen der Schwefelsäure erfolgt ebenfalls durch Überwachen des Leitwerts. Eine Online-Überwachung der Beladung der Harze ist dagegen noch in Entwicklung.

ProWaTech AG

Botzen 12c

8416 Flaach

Tel. 052 224 06 50

info@prowatech.ch

www.prowatech.ch

Hauser + Walz GmbH

Botzen 12c

8416 Flaach

Tel. 052 224 06 58

info@hauserwalz.ch

www.hauserwalz.ch

Des abonnements

Des abonnements