16 mai 2017 |

Oberflächen POLYSURFACES 01/2017 |

Traitement mécanique de surfaces

Gleitschleifen von Keramikbauteilen

Une nouvelle pâte à polir permet de fabriquer des composants en céramique ayant des surfaces très brillantes. Ceci ouvre de nouvelles possibilités d’application dans le domaine des céramiques décoratives et de la technique médicale.

Während das Hochglanzpolieren von Metalloberflächen Stand der Technik ist, führten die Arbeiten zur Erzielung extrem glatter Keramikoberflächen lange Zeit ein Schattendasein. Doch das Interesse am Einsatz keramischer Werkstoffe steigt stetig, da sie im Vergleich mit Metallen aufgrund ihrer höheren Abriebfestigkeit höhere Standzeiten erzielen. Hoher Glanz dient bei Design-, Optik- und Consumer-Produkten vor allem dekorativen Zwecken. Im industriellen Bereich sind widerstandsfähige Teile mit möglichst glatten Flächen und entsprechend geringem Reibungswiderstand gefragt. Harte Zirkonkeramik ist hier ein Werkstoff der Wahl; die Teile auf Hochglanz zu bringen war jedoch ein bisher ungelöstes Problem.

|

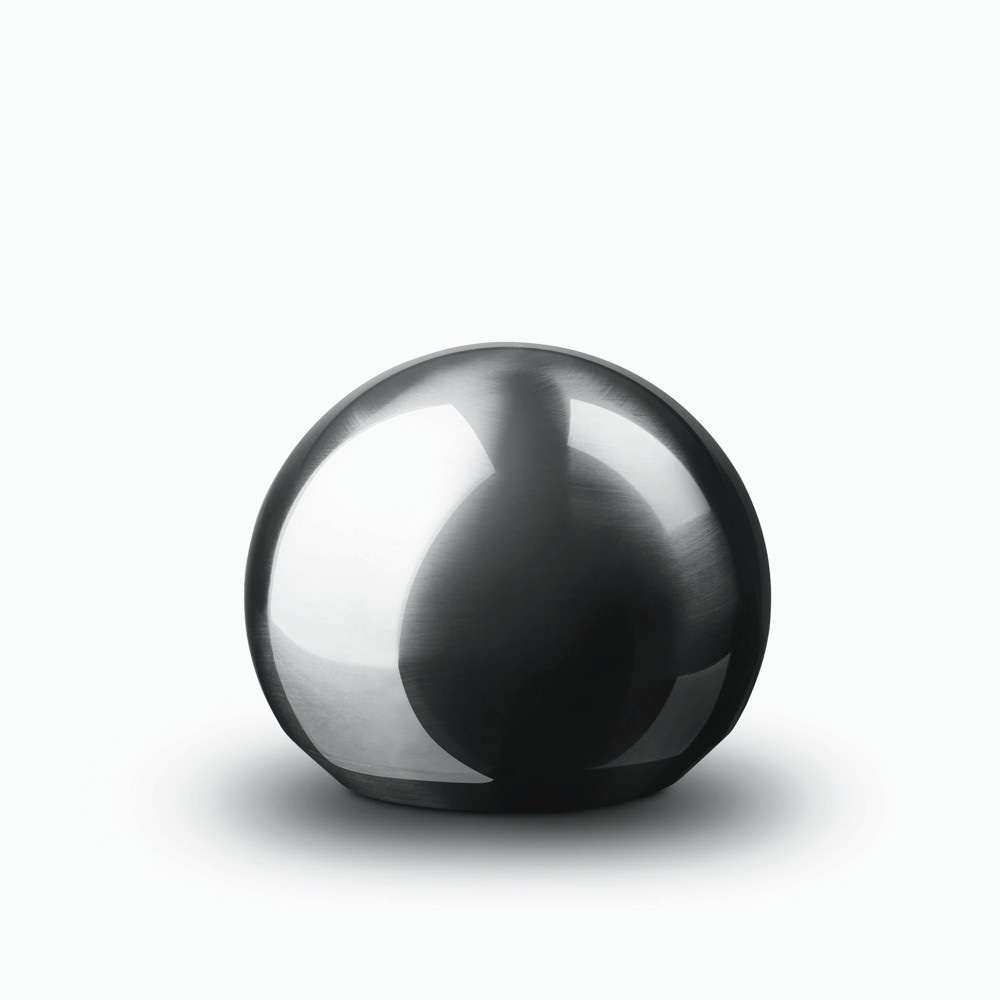

Die neue Polierpaste «trowapast PKC» eignet sich auch für das Gleitschleifen von Implantaten. (Bilder: Walther Trowal)

|

Aus scharfkantig wird rund

Für das wirtschaftliche Polieren auf Hochglanz wird oft das Gleitschleifverfahren eingesetzt. In der Praxis wird zuerst mit einem Pulver gearbeitet, das stark schleift. Anschliessend wird eine Paste verwendet, die einen hohen Glanz erzeugt. Dabei kommen Poliermittel zum Einsatz, die sehr feine Polierkörner enthalten. Sie erzielen jedoch auf harten Werkstoffen nur einen geringen Materialabtrag. Die Bearbeitungszeit, die benötigt wird, um eine vorgeschliffene Oberfläche – beispielsweise mit einer Rauheit Ra von etwa 0,02 µm – auf Hochglanz zu bringen, wäre unwirtschaftlich lang.

Walther Trowal bietet verschiedene Polierpulver, die sich in der der Art des Minerals, also beispielsweise ihrer Härte und Sprödigkeit sowie der anfänglichen Korngrösse, unterscheiden. So steht für jede Anwendung das geeignete Produkt zur Verfügung.

Für das wirtschaftliche Hochglanzpolieren von Keramik jedoch existierte noch keine effektive Lösung. Da das Problem in mehreren Branchen auftrat, bildete sich im Jahr 2012 ein Konsortium aus acht Unternehmen und Instituten, das sich das Ziel setzte, unter anderem neue Verfahren für das Hochglanzpolieren von Keramik zu entwickeln. Das Projekt mit dem Namen «KeraOpt» und wurde mit Mitteln der NRW-EU-Ziel 2-Förderung unterstützt. Im Konsortium hatte Walther Trowal die Aufgabe übernommen, das Gleitschleifen so weiterzuentwickeln, dass auch auf keramischen Werkstücken eine bisher unerreichte Hochglanzoberfläche entsteht.

Eine Aufgabenstellung war, neue keramische Formeneinsätze für Spritzgiessformen zu entwickeln, welche die Herstellung fein detaillierter Strukturen mit gleichzeitig extrem glatten Oberflächen ermöglichen sollten. Nach umfangreichen Versuchen wurde ein Mineral gefunden, das für mehrere Anwendungen geeignet ist: Es poliert sowohl Komponenten aus hochwertigen Zirkonkeramiken auf Hochglanz als auch metallische Bauteile. Die neue Polierpaste «trowapast PKC» für das Gleitschleifen, erweitert die Produktpalette bis hin zum Hochglanzpolieren von Keramikbauteilen. Sie enthält ein grobkörniges Mineral, das zunächst schleift, sich jedoch während des Prozesses zerreibt und schliesslich so feinkörnig wird, dass es die Oberfläche poliert.

Angelika Helten, die Laborleiterin bei Walther Trowal, erläutert, weshalb nun auch Keramikteile einen bisher nicht erreichten Glanzgrad aufweisen: «Der Clou ist, dass PKC während des Prozesses seine Charakteristik verändert, Während herkömmliche Körner beim Schleifen zerbrechen und anschliessend scharfe Kanten haben, entstehen hier runde Körner. Sie polieren wirklich und fügen der Oberfläche keine Mikrokratzer zu. Dies ist die Grundlage für den hohen Glanz. Das Ergebnis ist eine mittlere Rauheit von 0,002 bis 0,005 µm. Dies hat selbst uns beeindruckt.»

Erste Erfahrungen

Für die vorstehend erwähnten keramischen Formeneinsätze wurde die Verfahrensweise übernommen, die sich beim Polieren von Metalloberflächen bewährt hat. Da der Abtrag der Polierpulver auf Keramik geringer ist als auf Metalloberflächen, wird bei einer Ausgangsrauheit Ra von 0,3 µm jedoch über einen längeren Zeitraum und mit zwei verschiedenen Mitteln gearbeitet. Zunächst wird etwa 20 h mit einem schleifenden Pulver und danach 40 h mit der Polierpaste «trowapast PKC» poliert.

Ein am Projekt «KeraOpt» beteiligtes Unternehmen stellt nun Inlays für den Kunststoff-Spritzguss nicht mehr aus Werkzeugstahl, sondern aus Keramik her. Der Ra-Wert sank von etwa 0,011 auf 0,002 µm.

Auch ein weiteres Mitglied des Konsortiums setzt das neue Verfahren erfolgreich ein. Dieses Unternehmen stellt dekorative Werkstücke her, die im Innenraum von Fahrzeugen verbaut werden, zum Beispiel Gangwahlschalter und Bedienelemente für Autoradios oder Klimaanlagen. Sie bestehen aus Zirkonkeramik; der Auftraggeber verlangte hochglänzende Oberflächen. Das Polieren war mit einem hohen manuellen Aufwand verbunden; mit «trowapast PKC» erfolgt es nun automatisch. Die Keramikteile werden zweimal je 72 h geschliffen. Danach wird 48 h poliert und 2 h aufgehellt. Das Ergebnis sind kratzerfreie, hochglänzende Bauteile, die nach einem weiteren Reinigungsschritt direkt verbaut werden können.

Christoph Cruse, der Gesamtvertriebsleiter bei Walther Trowal, sieht deutliche Vorteile für seine Kunden: «Die Prozessdauer hört sich zunächst lang an. Der Prozess läuft jedoch unbeaufsichtigt und erfordert nur minimale manuelle Eingriffe. Da pro Charge 5000 Werkstücke poliert werden, sind die Stückkosten deutlich günstiger als vorher.»

Neue Möglichkeiten

Die ersten Erfahrungen aus der Praxis belegen, dass das neue Verfahren einen grossen Fortschritt für die Herstellung glatter Keramikoberflächen darstellt. Es eröffnet eine Reihe neuer Anwendungsmöglichkeiten, zum Beispiel bei der Herstellung von folgenden Produkten:

- Fadenführenden Teilen im Textilmaschinenbau

- Keramikbeschichtungen auf Komponenten aus Metall

- Implantaten

- Bauteilen für die Optoelektronik

- Spiegeln

Für Interessenten besteht die Möglichkeit, das neue Verfahren im werkseigenen Technikum in Haan zu testen. So sind Anwender vor einer Investitionsentscheidung sicher, dass ihre Bauteile die gewünschten Spezifikationen auch wirklich erzielen.

|

In Kürze

Walther Trowal konzipiert, produziert und vertreibt seit 1931 modularisierte und individuelle Lösungen für vielfältige Herausforderungen der Oberflächentechnik. Ausgehend von der Gleitschleiftechnik wurde das Angebotsspektrum kontinuierlich erweitert. Heute bietet das Unternehmen eine Vielfalt von Anlagen und Dienstleistungen für das Vergüten von Oberflächen, das Gleitschleifen, das Reinigen, Strahlen und Trocknen von Werkstücken sowie das Beschichten von Kleinteilen. Realisiert werden vollständige Systemlösungen: Durch Automatisierung und Verkettung unterschiedlicher Module wird die Verfahrenstechnik optimal an die kundenspezifischen Anforderungen angepasst. Dazu zählen auch Peripherieeinrichtungen wie die Prozesswassertechnik. Umfangreiche Serviceleistungen wie die Musterbearbeitung oder der weltweite Reparatur- und Wartungsservice runden das Programm ab. Das Unternehmen beliefert Kunden in unterschiedlichsten Branchen weltweit, so beispielsweise in der Automobil- und Flugzeugindustrie, der Medizintechnik und der Windenergieindustrie.

|

Walther Trowal GmbH & Co. KG

D-42781 Haan

www.walther-trowal.de

CH-Vertretung:

Wieland+Oertli AG

Am Dorfbach 8

8308 Illnau

Tel. 052 346 14 88

Fax 052 346 10 86

service@wieland-oertli.ch

www.wieland-oertli.ch

Des abonnements

Des abonnements