24 janvier 2017 |

Oberflächen POLYSURFACES 05/2016 |

Technique des plasmas

Haftungsstark und mediendicht

L’interface entre matière synthétique et métal est un facteur de risque qui pose d’importants défis aux fabricants de systèmes d’injection lors de la production d’éléments hybrides. Ce sont surtout les produits corrosifs qui peuvent, sur la durée, pénétrer dans la pièce par l’interface et l’endommager, voire provoquer un délaminage.

Das Ziel des Plasmaspezialisten Plasmatreat und des Kunststoffherstellers Akro-Plastic war es, für dieses Problem eine sichere Industrielösung zu finden. Den beiden Systempartnern ist es nun nach zweijähriger Forschungsarbeit gelungen, ein Verfahren zu schaffen, bei dem die Zusammensetzung einer im Atmosphärendruck erzeugten plasmapolymeren antikorrosiv wirkenden Schicht, die Rezeptur der Kunststoff-Compounds und die Prozessparameter so aufeinander abgestimmt wurden, dass ein langzeitstabiler mediendichter Verbund des Spritzguss-Bauteils entsteht.

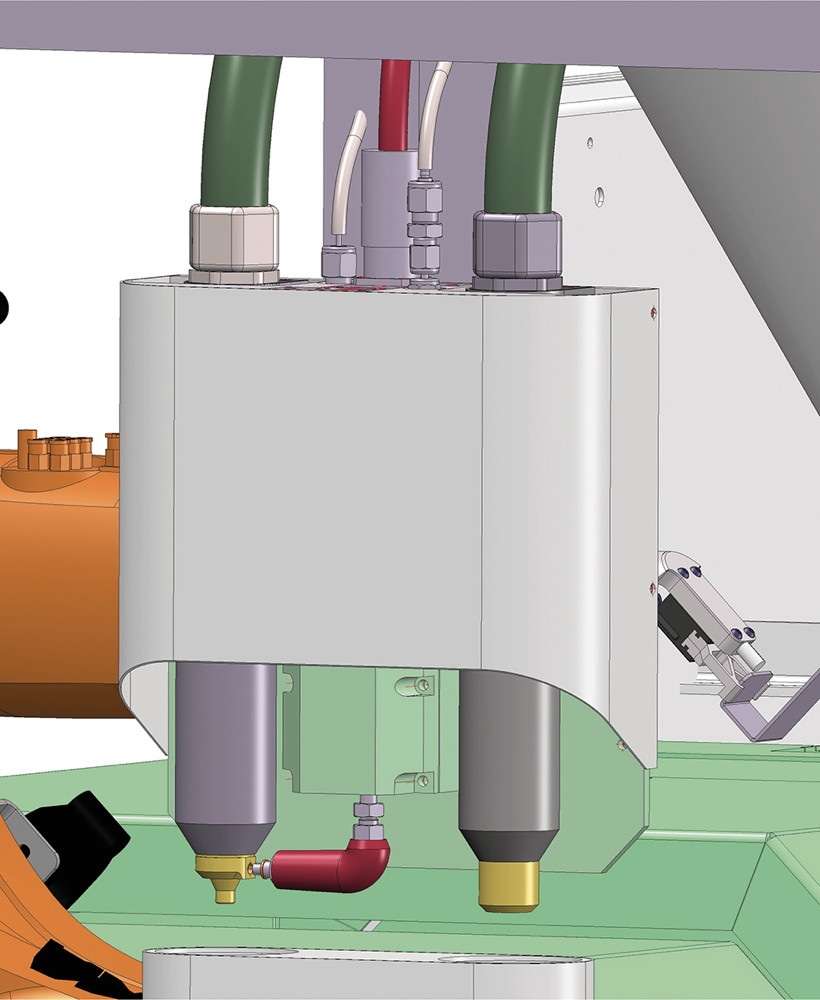

Bei der maschinellen Umsetzung des Plasma-Sealing-Technology-(PST-)Verfahrens standen für das Plasmaunternehmen die Kompaktheit des Multi-Komponenten-Vorbehandlungssystems und seine einfache Integration in eine kontinuierliche Fertigungslinie an erster Stelle. Mit der vollautomatischen Plasmazelle PT1200, die sich an jede handelsübliche Spritzgiessmaschine anpassen lässt, haben die Systempartner ihr Ziel erreicht. Mit ihr wird nicht nur ein besonders schneller, sondern auch kontinuierlicher Fertigungsprozess für die Spritzguss-Serienproduktion von Kunststoff-Metall-Bauteilen möglich. Die Fertigungszelle enthält vom Generator und Roboter, der Steuerungstechnik, einer Plasma Control Unit (PCU) und den Plasmajets bis hin zu Kabeln und Verbrauchsmaterial alles, was der Prozess verlangt. Anhand eines Katalogs können Anwender den Anlagenumfang nach Belieben erweitern oder für andere Vorbehandlungsprozesse auch beschränken.

|

In Sekundenschnelle wird das Metall zunächst mit Atmosphärendruckplasma mikrofein gereinigt und anschliessend funktional plasmabeschichtet.

(Bild: Plasmatreat)

|

Das Plasmasystem selbst besteht aus zwei getrennten Plasmadüsen. Ein Roboter - oder bei zwei kleineren Varianten ein XY-Achsen-System - führt den Metalleinleger zunächst unter die «Openair»-Plasmadüse, wo seine Oberfläche von jeglichen Kontaminationen gereinigt und simultan aktiviert wird. Im direkten Anschluss erfolgt die funktionale Beschichtung aus der zweiten Plasmadüse. Grundlage dieses Beschichtungsprozesses ist die von Plasmatreat vor mehreren Jahren gemeinsam mit dem Fraunhofer IFAM, Bremen, entwickelte und patentierte «PlasmaPlus»-Technologie, bei der mit Hilfe eines dem Plasma zugegebenen Precursors funktionale Schichten erzeugt werden.

Der Zeitaufwand für die Vorbehandlung des Metalls ist minimal; Plasmareinigung und -beschichtung sind nur eine Frage von Sekunden. Der trockene, umweltfreundliche Prozess ersetzt die bei der Hybrid-Spritzgiesstechnik häufig angewandten Reinigungs- und Primerverfahren vollständig. Arbeitsschritte wie Zwischenlagerung oder Trocknungsprozesse entfallen komplett; die Bauteile können sofort nach ihrer Beschichtung weiterverarbeitet werden. Den Transport der Metalleinleger von der Plasmazelle zur Kunststoff-Spritzgiessanlage übernimmt ein kleines Förderband. An seinem Ende nimmt ein zweiter Roboter das Bauteil auf und legt es nach kurzer Erwärmung unter einer Induktionsheizung in das Spritzgiesswerkzeug. Hier bewirkt die unter Normaldruck aufgebrachte Plasma-Polymerisationsschicht die haftungsstarke, stoffschlüssige Verbindung von Metall und Kunststoff.

Die Weltpremiere des Verfahrens erfolgte im Oktober auf der K 2016 in Düsseldorf. Gemeinsam mit den Partnern Kuka, Arburg und Krallmann demonstrierten Plasmatreat und Akro-Plastic dabei den neuen Plasma-Hybrid-Prozess mitsamt allen Maschinen und Anlagen.

Plasmatreat GmbH

Bisamweg 10

D-33803 Steinhagen

Tel. +49 5204 996 00

mail@plasmatreat.de

www.plasmatreat.de

Des abonnements

Des abonnements