03 juillet 2014 |

Oberflächen POLYSURFACES 03/2014 |

Galvanoplastie

Hartgold-Elektrolyte zur selektiven Hochgeschwindigkeitsabscheidung

Dr. Sascha Berger und Bernd Weyhmüller

En raison de l’évolution du marché, on recherche toujours davantage d’alternatives dans le domaine des couches en or dur, pour les alliages métalliques de cobalt et de nickel. On pensait auparavant que les électrolytes faiblement acides d’or et de fer offraient une alternative convenable. Grâce à la mise au point de nouveaux systèmes d’électrolytes, il est aujourd’hui possible d’économiser jusqu’à 30 % d’or.

Schwachsaure, nickel- und kobaltlegierte Goldelektrolyte sind bekannte Systeme zur Abscheidung von Hartgoldschichten. Die Elektrolyte basieren auf Kaliumdicyanoaurat und arbeiten im pH-Bereich zwischen 3 und 5. Sie spielen heutzutage eine ausserordentlich wichtige Rolle bei der Veredelung von Kontakten, Steckverbindern und Kontaktfingern auf Leiterplatten in der Schwachstromtechnik. Bei den erzeugten Schichten handelt es sich um Goldlegierungen, die bis zu 0,3% Kobalt, Nickel oder Eisen enthalten. Die Legierungspartner verleihen den Goldniederschlägen eine gute Verschleissbeständigkeit und sehr niedrige, über lange Zeiträume konstante, Kontaktübergangswiderstände. Die Härtewerte dieser Schichten liegen zwischen 100 und 250 HV [1].

Allerdings stehen die Metalle Kobalt und Nickel seit geraumer Zeit im Fokus der Europäischen Behörden. Aus einer Veröffentlichung aus dem Jahr 2011 geht hervor, dass die ECHA einige Kobaltsalze, die als karzinogen, reproduktionstoxisch oder mutagen eingestuft sind (CMR-Stoffe), in den Anhang XIV übernehmen wird. Nickelsalze mit CMR-Einstufung sind zwar noch nicht im Anhang XIV aufgenommen; es ist jedoch davon auszugehen, dass auch sie in absehbarer Zukunft einer Zulassungspflicht unterliegen [2 und 3]. Aus diesem Grund finden eisenlegierte Goldelektrolyte derzeit eine immer grössere Beachtung und werden von den Verfahrenslieferanten als adäquate Alternative erkannt [4 und 5].

Befürchtungen aus den Fünfzigerjahren, koadsorbiertes Eisen würde zur Versprödung der eisenlegierten Goldschicht führen, haben sich nicht bewahrheitet. Vielmehr ist Eisen neben Kobalt und Nickel Bestandteil internationaler Normen wie MIL Spec und ASTM. Forderungen nach REACH-konformen Verfahren führen dazu, dass Gold-Eisen-Systeme immer mehr in den Fokus der Untersuchungen gelangen. Die aus schwachsauren Gold-Eisen-Elektrolyten abgeschiedenen Schichten zeigen folgende Eigenschaften [6 und 7]:

- Geringer Kontaktwiderstand (>5 mΩ, bei 5 cN), auch nach thermischer Alterung

- Hohe Abscheideraten vor allem im unteren und mittleren Stromdichtebereich

- Mitabscheidung von Eisen folgt der Stromdichte (max. 0,3% Eisen bei 10 A/dm²)

- Härtewerte von 140 bis 200 HV, vergleichbar mit AuCo

- Wesentlich höhere Lebensdauer in Verschleiss- und Reibkorrosionstests [5]

Eisenlegierte Hartgoldüberzüge erfüllen damit die Spezifikation gemäss ASTM 488 und MIL Spec G45-204:Type I und Grade C. Sie stellen dadurch eine leistungsstarke Alternative zu Gold-Kobalt- und Gold-Nickel-Schichten dar.

Selektive Hartgoldbeschichtung

Um die Kosten zu verringern, wurden von Seiten der Anlagenhersteller und Beschichter die Möglichkeiten nahezu ausgeschöpft:

- Minimierung der aufgebrachten Schichtdicken

- Anwendung von verschiedenen Anlagentechniken wie Tauchtiefe, Maskierung (z. B. Riementechnik), Brush-Technik oder Spotplating [8 und 9]

- Einsatz kostengünstigerer Edelmetalle beziehungsweise Edelmetalllegierungen (wie z. B. PdNi20 mit dünnen Goldflash statt dicker Goldschichten) [10]

Durch diese Massnahmen konnten zwar erhebliche Goldeinsparungen realisiert werden, dennoch tritt trotz Selektivtechnik bei herkömmlichen Hartgoldelektrolyten die Hartgoldabscheidung in unerwünschten Bereichen auf. Diese Bereiche befinden sich ausserhalb der Funktionsflächen zum Beispiel in der so genannten Auslaufzone unter der Maskierung. Dadurch werden Kosten durch einen unnötigen Edelmetallverbrauch verursacht.

Im Bereich dieser Zonen niedrigster Stromdichte gilt es, die Abscheidung des teuren Edelmetalls durch neue Hartgold-Elektrolytsysteme zu minimieren. Ziel der neuentwickelten Elektrolyttypen ist es, die Funktionsflächen möglichst scharf zu begrenzen, die Flanken also möglichst steil abfallen zu lassen und somit die Auslaufzonenbreite auf ein Minimum zu beschränken. Derartige Elektrolytsysteme werden bereits seit einigen Jahren diskutiert [11 bis 13]. In Bild 1 ist die Wirkungsweise dieser neuen Elektrolyttypen im Vergleich zur herkömmlichen Anlagentechnik schematisch dargestellt.

Modifiziertes Testverfahren für selektive Goldverfahren

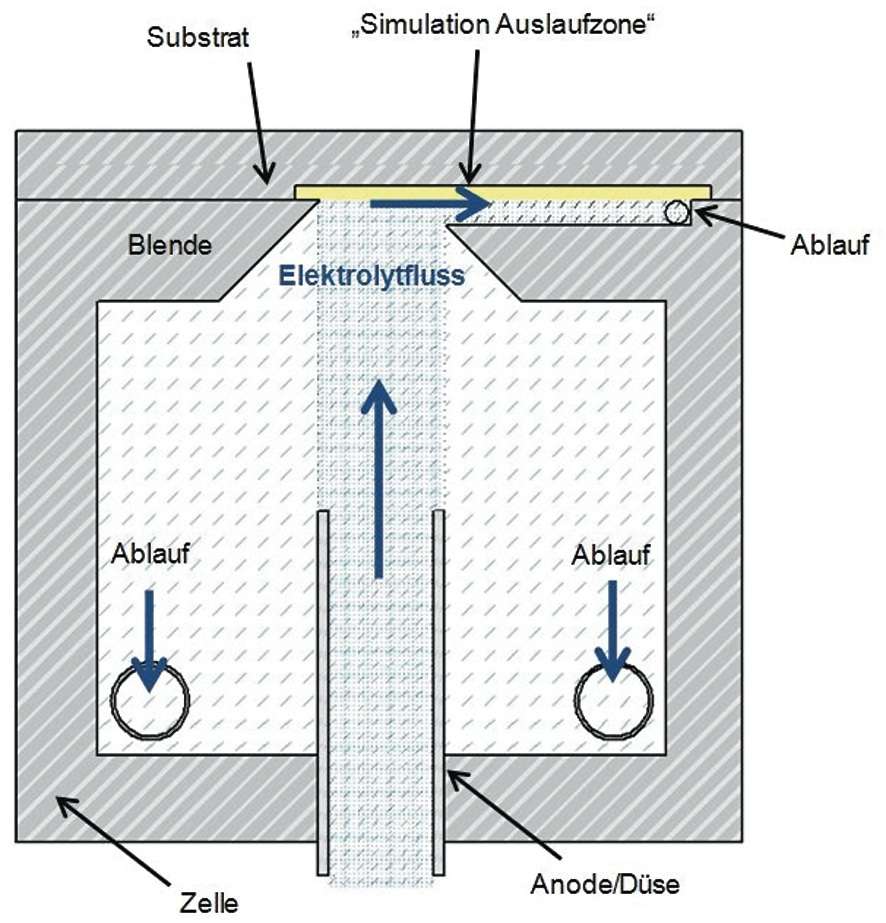

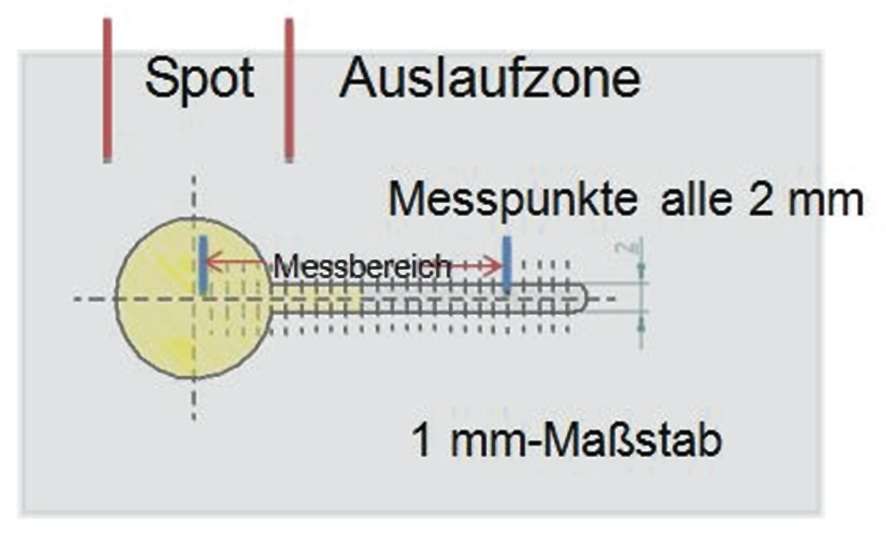

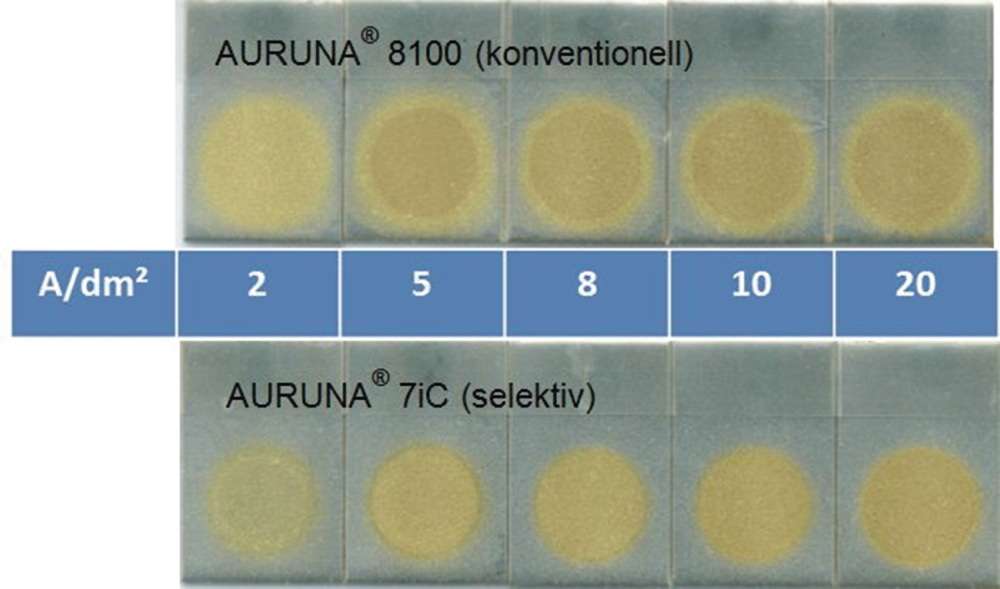

Um das verbesserte Abscheideverhalten der neuen Elektrolytsysteme auch im Laborbetrieb prüfen zu können, wird ein modifiziertes Testverfahren angewendet. Durch Simulation der Auslaufzone ist es möglich, die stark reduzierte Abscheidung unter der Maskierung darzustellen. In Bild 2 ist die modifizierte Beschichtungszelle für die Laborsimulation mit dem so genannten «JetLab» dargestellt. In der Zelle wird der Elektrolyt durch eine als Anode geschaltete Düse beschleunigt und mittels einer Blende eine Spotbeschichtung auf dem Substrat erzeugt. Die Simulation der Auslaufzone erfolgt durch eine Nut, die aus der Mitte des Spots heraus seitlich in die Zellwand gefräst ist und einen definierten Elektrolytfluss gewährleistet. Auf diese Weise kann die Unterwanderung der Maske nachgeahmt werden. Zur Prüfung der Selektivität werden die beschichteten Substrate miteinander verglichen. Je schärfer begrenzt der kreisrunde Spot ist (Bild 3), desto besser ist die Wirkung der Zusätze in der Auslaufzone. Durch Messung der Goldschichtdicke auf dem Spot und in der Auslaufzone lässt sich also eine quantitative Aussage über die Beschichtung treffen.

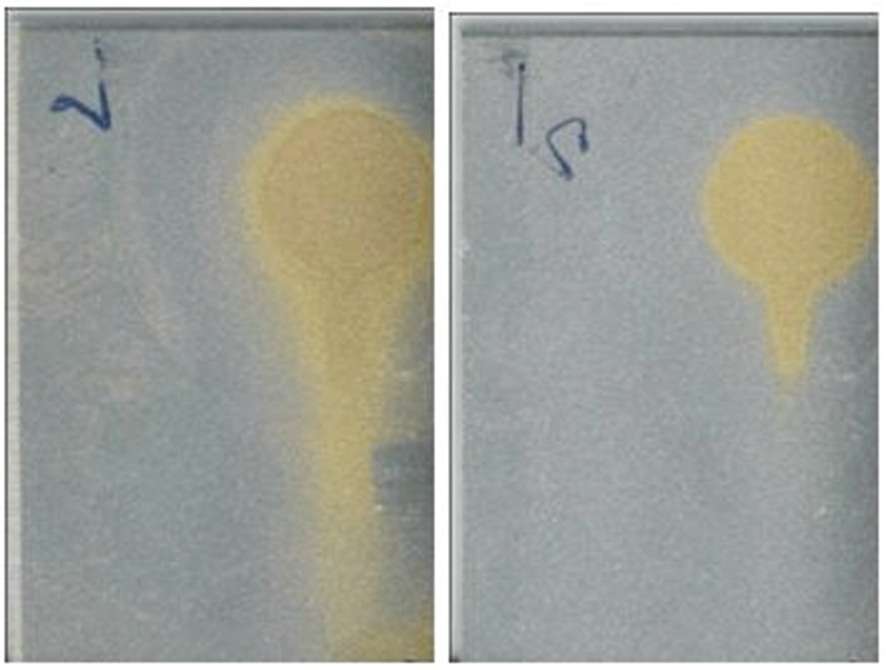

Zeigt der Spot einen relativ langen «Schweif» auf (Bild 4 links), ist von einer nennenswerten Beschichtung unter der Maskierung auszugehen. Ist der «Schweif» dagegen deutlich verkürzt (Bild 4 rechts) ist die Beschichtung ausserhalb der Funktionsfläche drastisch reduziert.

|

Bild 4: Beschichtete Substrate mit konventionellem Hartgoldprozess «Auruna 8100» (links) und mit neuem Elektrolytsystem «Auruna 7iC» (rechts)

|

Kobaltlegierte Hartgoldprozesse

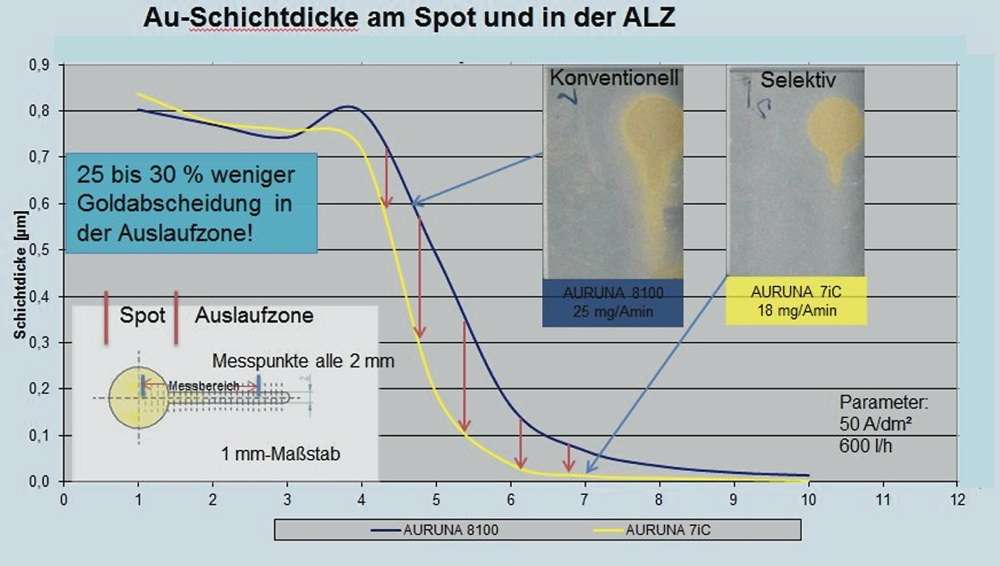

Konventionelle Gold-Kobalt-Hartgoldprozesse wie das «Auruna 8100» zeichnen sich durch einen grossen Stromdichte-Arbeitsbereich und sehr hohe Abscheidungsgeschwindigkeiten aus. Allerdings ist bei diesen Elektrolyttypen die Unterwanderung der Maske deutlich zu beobachten. Der neue Elektrolyttyp «Auruna 7iC» hingegen, zeichnet sich durch eine deutlich reduzierte Beschichtung unter der Maskierung aus. Die in Bild 4 dargestellte Einsparung lässt sich auch quantitativ ermitteln. Die Goldschichtdicke wird vom Mittelpunkt des Spots aus entlang der simulierten Auslaufzone mittels Röntgenfluoreszenzanalytik (RFA) bestimmt.

|

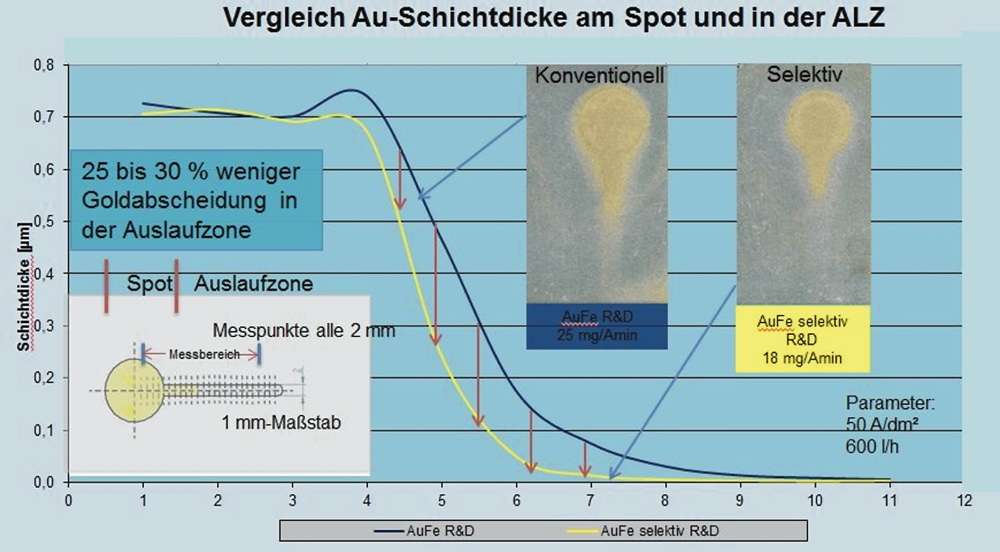

Bild 5: Vergleich der Goldschichtdicke in der Funktionsfläche (Spot) und der Auslaufzone mit dem konventionellen Prozess «Auruna 8100» und mit neuem Elektrolytsystem «Auruna 7iC».

|

In Bild 5 ist die Schichtdicke in Abhängigkeit der Entfernung zum Spotmittelpunkt aufgetragen. Bei einer durchschnittlichen Schichtdicke von etwa 0,8 µm im Bereich der Funktionsfläche kann die Schichtdicke in der Auslaufzone bereits 5 mm ausserhalb des Spots auf <0,1 µm reduziert werden. Die Gesamteinsparung mit «Auruna 7iC» beträgt dabei bis zu 30% im Gegensatz zum konventionellen Goldprozess «Auruna 8100» (Bild 6). Die Abscheidungsleistung des Elektrolyten und damit der Schichtaufbau im Funktionsbereich bleiben jedoch unverändert (Bild 5 und 6).

|

Bild 6: Vergleich der «JetLab»-Spots bei verschiedenen Stromdichten aus einem konventionellen (oben) und einem selektiv abscheidenden Elektrolyten (unten).

|

Eisenlegierte Hartgoldprozesse

Da eisenlegierte Hartgoldüberzüge in puncto Überzugseigenschaften den kobalt- und nickellegierten Systemen ebenbürtig sind, wurden auch hier Untersuchungen zur Selektivbeschichtung unternommen. In Bild 7 ist die Goldschichtdicke in Abhängigkeit der Entfernung vom Spotmittelpunkt aufgetragen. Wie beim Gold-Kobalt-System kann man auch hier deutlich den Effekt der verringerten Hartgoldabscheidung in der Auslaufzone erkennen. Mit dem selektiv abscheidenden Gold-Eisen-Prozess erzielt man eine Goldeinsparung von rund 30% ausschliesslich im Bereich unter der Maskierung, die Schichtdicke im Bereich des Spots bleibt davon unberührt. Die abgebildeten Spotbeschichtungen machen den Unterschied ebenfalls sichtbar: die mit dem selektiv abscheidenden Verfahren erzeugten Spots haben einen deutlich verkürzten «Schweif».

|

Bild 7: Vergleich der Goldschichtdicke in der Funktionsfläche (Spot) und der Auslaufzone mit dem konventionellen Gold-Eisen-Prozess und mit selektiv arbeitendem Elektrolytsystem.

|

Fazit

Die gängigen kobalt- und nickellegierten Hartgoldüberzüge zeichnen sich durch geringe Porosität, geringen Kontaktwiderstand, gute Abriebbeständigkeit und hohe Härtewerte von rund 150 bis 180 HV aus. Diese Schichteigenschaften lassen sich ebenfalls mit eisenlegierten Elektrolytsystemen erzielen. Bei der selektiven Abscheidung von Hartgold kann durch den Einsatz neuer modifizierter Elektrolytsysteme und der Wahl geeigneter Zusätze eine Goldeinsparung bis zu 30% erzielt werden. Zusammenfassend stellen die neuen Gold-Eisen-Elektrolytsysteme eine konkurrenzfähige Alternative zu den gängigen Hartgoldverfahren dar.

Literatur

[1]Raub Ch.: Elektrolytisch abgeschiedene Edelmetalle für die Steckverbinder. Galvanotechnik, Band 82 (1991), Nr. 12, Leuze Verlag, Bad Saulgau

[2]Vortrag «REACh in der Praxis Fortschreibung von Kandidatenliste und aus Anhang XIV zulassungspflichtiger Stoffe» von Herbert Breidenbach, Umweltforum der ZVO, Dez. 2011

[3]ECHA empfiehlt Zulassungspflicht für dreizehn besonders besorgniserregende Stoffe, ECHA/PR/11/27 vom 21.12.2011, www.echa.europa.eu

[4]Kurtz et al.: Gold-Eisen-Hochleistungselektrolyt als leistungsfähige Alternative zu Kobalt- und Nickel-Hartgoldelektrolyten. Galvanotechnik, S. 529 bis 534, 03/201, Leuze Verlag, Bad Saulgau

[5]Song et al.: Einfluss von Goldlegierungsarten und -anteilen auf die Lebensdauer von elektrischen Kontakten. Labor für Feinsystemtechnik Hochschule Ostwestfalen-Lippe, Lemgo, 2011

[6]Knödler A.: Abscheidung und Eigenschaften von Gold-Eisen-Legierungsniederschlägen aus sauren Bädern. Metalloberfläche, Band 38 (1984)

[7]Arnholdt D.: Untersuchung von Gold-Eisen-Elektrolyten und vergleichende Charakterisierung von Hartgoldschichten. Bachelorarbeit, Hochschule Aalen, September 2012

[8]Wingenfeld P.: Selektive Hochgeschwindigkeitsabscheidung von Edelmetallen auf Bandanlagen; Teil 1, Galvanotechnik, Band 101 (2003), Nr. 11; Teil 2, Band 101 (2003), Nr. 12; Teil 3, Band 102 (2004), Nr. 1; Teil 4, Band 102 (2004), Nr. 2; Teil 5, Band 102 (2004), Nr. 3; Teil 6, Band 102 (2004), Nr. 4 (2004), Leuze Verlag, Bad Saulgau

[9]Frey T.: Edelmetalleinsparung durch hochpräzise Verfahrenstechniken und alternative Schichtsysteme. WOMag, Band 2 (2013), Nr. 10

[10]Simon F.: Palladium-Nickel statt Gold. Metalloberfläche, Band 53 (1999), Nr. 1

[11]WO2009/150915A: Electrolytic gold plating solution and Gold film obtained using same. 2009

[12]EP 2014801 A2: An acidic gold alloy plating solution. 2009

[13]JP2010077527: Liquid for Hard Gold plating. 2010

Umicore Galvanotechnik GmbH

D-73525 Schwäbisch Gmünd

www.umicore-galvano.com

O&S: Halle 9, Stand B28/11

CH-Vertretung:

Riag Oberflächentechnik AG

Murgstrasse 19a

9545 Wängi

Tel. 052 369 70 70

Fax 052 369 70 79

info.waengi@ahc.surface.com

www.ahc-surface.com

Des abonnements

Des abonnements