24 septembre 2015 |

Oberflächen POLYSURFACES 03/2015 |

Nanotechnologie

Kleine Kunststoffteile mit kratzfester Oberfläche punktgenau beschichten

Liane Stieler-Joachim

L’industrie automobile exige des surfaces à haute brillance et anti-rayures, offrant également une bonne résistance aux produits chimiques. On peut créer de telles surfaces grâce à la technologie à jet d’encre. Ce procédé largement automatisé s’applique dans diverses salles blanches. Outre le PC, on peut également revêtir le PMMA et même le PA.

Hochglänzende Kunststoffkomponenten im Fahrzeug wie beispielsweise die Schaltknaufplakette werden im Laufe eines Fahrzeuglebens millionenfach benutzt und sind einer hohen Dauerbeanspruchung ausgesetzt. Ohne Schutz vor Kratzern können die aus Polycarbonat bestehenden Kleinteile schnell zum unschönen «Blickfang» werden. Nicht zu unterschätzen ist in diesem Zusammenhang auch die notwendige Chemikalienbeständigkeit der Oberfläche. Gerade in den heissen Sommermonaten können beispielsweise Sonnen- oder Handcremes bei unbeschichteten Kunststoffen sozusagen «einbrennen» und die Kunststoffoberfläche angreifen.

Hinter der Veredelung vermeintlich «unscheinbarer» Bauteile wie zum Beispiel einer solchen Schaltknaufplakette steckt ein komplexes Technologieverfahren. Die Nanogate-Gruppe setzt dazu die so genannte Inkjet-Technologie ein, die vom Tochterunternehmen GfO in Schwäbisch Gmünd (D) konzipiert und zu einem integrierten Serienprozess umgesetzt wurde. Das Ergebnis sind multifunktionale kratzfeste «Nglaze»-Oberflächen mit besonderem Tiefenglanz, die vor Umwelteinflüssen geschützt sind. Fahrzeuge erfahren damit eine Aufwertung hinsichtlich des Qualitätsstandards und der Haltbarkeit der im Innenraum verbauten Teile.

|

Hochglänzende, kratzfeste Oberflächen stehen bei hochbeanspruchten Teilen im Innenraum des Automobils für hochwertige Qualität.

|

Integriertes Beschichtungsverfahren bringt Flexibilität

Das Verfahren eignet sich für flache sowie leicht gekrümmte, transparente und nicht transparente Kleinteile. Das Spektrum reicht von Displays, Schaltern, Anzeigenabdeckungen bis hin zu Bedienelementen, Zierblenden und anderen Verkleidungen. Der vollautomatisierte Prozess ist in der Lage, Grossserien zu beschichten und bietet die Flexibilität, unterschiedliche Produkte im «Mixed Mode» zu kombinieren. Das flexible Steuerungssystem ermöglicht sogar das Beschichten von unterschiedlichen Basismaterialien in unsortierter Reihenfolge wie zum Beispiel Polycarbonat (PC) und Polymethylmethacrylat (PMMA).

Gerade beim thermisch anfälligeren PMMA erweist sich die UV-Härtung der Anlage als zusätzlicher Vorteil hinsichtlich der notwendigen Formstabilität. Eine Anwendung auf andere Kunststoffe wie zum Beispiel PA ist ebenso möglich, wobei Materialien wie ABS-Kunststoffe häufig nicht den Anforderungen der Automobilindustrie entsprechen.

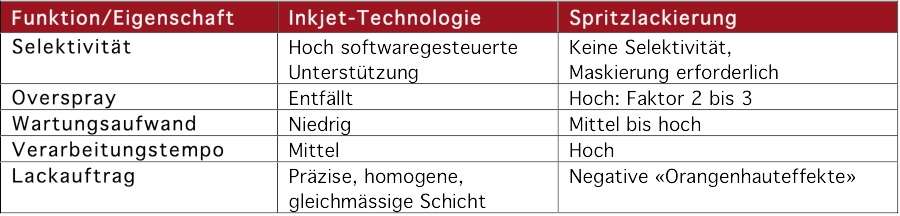

Im Gegensatz zu herkömmlichen Verfahren wie Spritz-, Flut- oder Tauchlackierung beschichtet die Inkjet-Technologie selektiv ohne Maskierung - ähnlich einem Tintenstrahldrucker. Damit entfallen zusätzliche Handhabungskosten, und der Lackverbrauch ist reduziert. Zum Einsatz kommt die kratzfeste und chemikalienbeständige «Sicralan»-Beschichtung.

Beschichten ohne Maskierung

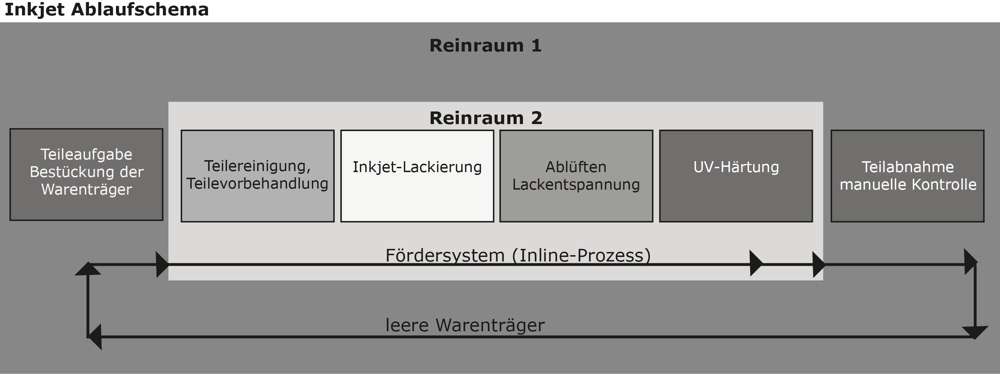

Der Prozess läuft in einer geschlossenen Anlage ab, die aus abgestuften Reinräumen besteht. Um sicher zu stellen, dass die spritzgegossenen Plaketten möglichst frei von Staubpartikeln sind, wird eine automatisierte Vorbehandlung durchgeführt. Diese sorgt dafür, dass sich der Lack zu einem homogenen, gleichmässigen Film in einer Schichtdicke von etwa 8 bis 9 μm ausbildet. Der Beschichtungsprozess selbst findet in zwei Reinräumen unterschiedlicher Reinraumklassen statt.

Auf einem Fördersystem durchlaufen die Warenträger mehrere Stationen: Im äusseren Reinraum erfolgt die manuelle Bestückung der Objektträger, im inneren Reinraum findet der Beschichtungsprozess mit Hilfe der Inkjet-Köpfe statt. Die Präzision des Lackauftrags vermeidet Qualitätseinbussen wie den «Bilderrahmeneffekt», der beim Sprayen häufig zu Verdickungen am Rand führt. Die effektive Vorbehandlung, die passgenaue Lackdosierung und die Prozesssicherheit führen zu einer niedrigen Ausschussquote und hohen Qualitätsstandards.

Nach dem Aufbringen des transparenten Schutzlackes gelangen die Komponenten in eine Ablüftzone. Hier verbinden sich die Einzeltropfen der Beschichtung zur geschlossenen Hochleistungsoberfläche. Am Ende steht die UV-Härtung, bevor die Plakette den inneren Reinraum verlässt. Der Werkstückträger gelangt zur Entnahmestation im äusseren Reinraum. Die Endkontrolle enthält eine detaillierte Sichtprüfung der beschichteten Bauteile.

Viele Anwendungsmöglichkeiten

An seine Grenzen stösst das Verfahren aktuell noch bei der Komplexität der Bauteile: Übliche Anwendungsbeispiele sind leicht gewölbte, konturierte oder bombierte Teile in Grössen von beispielsweise 100 x 100 mm, 260 x 20 mm oder die für Displays typischen Abmessungen 120 x 30 mm. Seit mehreren Jahren produziert die automatisierte Anlage Grossserien für die Automobilindustrie, Luftfahrt, Medizintechnik, Weisse Ware und Maschinenbau. Sie fordert vor allem die IT: von der Vorbehandlung über die gemischt ablaufende, vollautomatisierte Produktion bis hin zur Zuordnung der Rezepturen. Die Kombination von IT und Oberflächen-Know-how ist das eigentliche Erfolgsgeheimnis. Und so steht eine kleine Schaltknaufplakette exemplarisch für technische Präzision «Made in Germany».

Liane Stieler-Joachim

Marketing und Kommunikation

Nanogate AG

D-66287 Quierschied-Göttelborn

Tel. +49 6825 959 12 20

Fax +49 6825 959 18 52

liane.stieler-joachim@nanogate.de

www.nanogate.com

www.gfo-online.com

Des abonnements

Des abonnements