02 juin 2016 |

Oberflächen POLYSURFACES 01/2016 |

Laquage industriel

Kunststoffteile effizienter lackieren und beschichten

Doris Schulz

Le nombre de pièces en matières synthétiques qui doivent être revêtues et laquées ne cesse de croître. Les exigences concernant la qualité et la nature des surfaces vernies augmentent aussi constamment. Dans le même temps, la pression croissante sur les prix sur le marché mondial, ainsi que la demande d’une production répondant aux impératifs écologiques, exigent des procédés de laquage plus rentables, plus souples et ménageant mieux les ressources.

Nicht nur in der Automobilindustrie setzen Hersteller verstärkt auf Kunststoffbauteile. Es gibt heute kaum einen Bereich, in dem uns die hauptsächlich aus Makromolekülen bestehenden Werkstoffe nicht begegnen. Geht es darum, den Produkten eine attraktive Optik und Haptik beziehungsweise ein individuelles Erscheinungsbild zu verleihen, kommt die Lackierung ins Spiel. Eine weitere Aufgabe der Beschichtung besteht darin, die Widerstandsfähigkeit der Oberfläche gegen mechanische, chemische und physikalische Angriffe zu optimieren und sie mit speziellen funktionalen Eigenschaften auszustatten.

Dabei sind einige Herausforderungen zu meistern. Einerseits steigen die Anforderungen an die Qualität kontinuierlich. Andererseits erfordern der steigende Kostendruck im globalen Wettbewerb sowie die Forderung nach einer nachhaltigen Produktion immer effizientere und ressourcenschonendere Lackierprozesse. Hinzu kommen die immer kleiner werdenden Losgrössen und die zunehmende Farbvielfalt, die Inhouse-lackierende Unternehmen und Lohnbeschichter ebenfalls vor neue Anforderungen stellt.

|

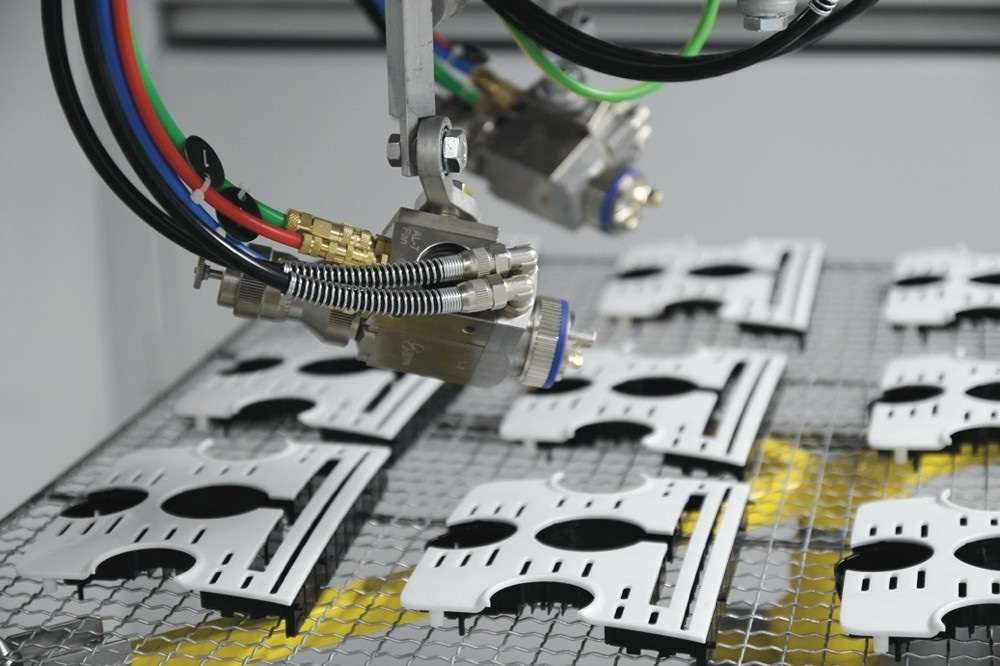

Die automatisierte Applikation, hier mit einem 3-Achsen-Automaten, ermöglicht neben Materialeinsparungen eine höhere Reproduzierbarkeit des Lackierergebnisses und einen verringerten Ausschuss. (Bild: Sprimag)

|

Optimierungspotenziale erkennen

Schmutzeinschlüsse und andere Lackierfehler führen zu hohen Kosten für Nacharbeiten und Ausschuss. Davon betroffen sind vor allem Unternehmen, die Bauteile aus Kunststoffen lackieren. Einerseits liegt dies häufig am hohen Schmutzanfall vom Spritzguss, angefangen über die Entgratung bis zum starken Auftreten von Overspray. Andererseits neigt die überwiegende Zahl der heute eingesetzten Kunststoffe stark zur Ausbildung elektrostatischer Oberflächenladungen, durch die sie Schmutz geradewegs anziehen.

Um Lackierfehler zu vermeiden und die Qualität zu optimieren, lohnt es sich, die gesamte Prozesskette unter die Lupe zu nehmen. Dies beginnt bereits, soweit möglich, bei einer lackiergerechten Werkstückkonstruktion. So sorgt beispielsweise eine verringerte Anzahl von Durchbrüchen für eine optimierte Lackierbarkeit. Auch lassen sich abgerundete statt scharfe Bauteilkanten besser mit Lack benetzen. Auf ein Minimum reduzierte Entgratungsprozesse tragen ebenfalls zu einer Qualitätsoptimierung bei – nicht nur, weil Entgratungsrückstände oder Partikel vom Entfernen der Angüsse zu vagabundierendem Schmutz bis in die Lackierkabine führen können. Die Sauberkeit der Werkzeuge spielt ebenfalls eine Rolle: Durch angelagerte Inhaltsstoffe der Kunststoffe können Lackierfehler und Schmutzeinschlüsse verursacht werden.

|

Formuliert mit innovativen Rohstoffen entspricht das Qualitätsniveau der neuen wasserbasierenden «Berlac Hydro»-Produktreihe hinsichtlich Optik und Widerstandsfähigkeit jenem konventioneller Lösemittelsysteme. (Bild: Berlac)

|

Reinigung und Aktivierung optimieren

Die Formulierungskomponenten wie Trennmittel, Additive, Füllstoffe und Fasern verleihen den Kunststoffen häufig ihre guten Verarbeitungs- und Gebrauchseigenschaften. Gelangen sie jedoch auf die Oberfläche, können diese Inhaltsstoffe die Lackhaftung beeinträchtigen. Eine weitere Herausforderung ist die geringe Oberflächenenergie vieler Kunststoffe. Darüber hinaus stellt der Trend zu wasserbasierenden Lacken und prozessreduzierten Beschichtungen höhere Anforderungen an die Substratoberflächen. Eine zuverlässige Reinigung beziehungsweise Vorbehandlung der Oberfläche ist daher unverzichtbar. Der Trend beim Reinigen der Kunststoffteile geht zu trockenen Verfahren wie beispielsweise CO2-Schneestrahl-, Plasma- und Dampfreinigung mit überhitztem Dampf. Sie ermöglichen häufig kosten- und platzreduzierte sowie in die Lackierlinie integrierte Reinigungsprozesse und sind auch unter Umweltaspekten sinnvoll. Der elektrostatischen Aufladung der Kunststoffoberfläche kann durch eine Ionisierung entgegengewirkt werden.

Um Haftungsproblemen bei schwer lackierbaren, unpolaren Kunststoffen wie beispielsweise Polypropylen (PP) und Polyethylen (PE) zu vermeiden, werden deren Oberflächen vor der Lackierung aktiviert. Gängige Verfahren dafür sind die Gasphasenfluorierung, Atmosphärendruck-Plasmaaktivierung, Koronabehandlung und das Beflammen.

|

Durch ihre spezifischen Eigenschaften wirkt die Infrarottrocknung einer Haut- oder Blasenbildung auf der Oberfläche entgegen und beschleunigt die Lacktrocknung. (Bild: Heraeus Noblelight)

|

Schlankere Lackierungsprozesse

Die Verringerung der erforderlichen Schritte bei der Lackierung leistet einen wesentlichen Beitrag, um die Ziele Effizienzerhöhung und Stückkostenreduzierung zu erreichen. Der Trend geht daher zu Lackierungsprozessen, die mit einem einschichtigen Auftrag das gewünschte Ergebnis bringen. Entsprechende Lacksysteme stehen als Lösemittellacke sowie als wasserbasierte Formulierungen zur Verfügung. Ihr Einsatz setzt eine entsprechende Vorbehandlung der Teileoberflächen voraus.

Ansätze um Lackierungsprozesse zu verschlanken, bieten sich auch dadurch, mögliche Verlustquellen wie beispielsweise Zerstäuber-Overspray, Lackwechselverluste bei der Applikation und in der Lackversorgung auszuschalten. Dies kann unter anderem erzielt werden durch den Einsatz elektrostatisch unterstützter Lackierpistolen und Hochrationszerstäuber, die einen Auftragswirkungsgrad von über 90% erreichen. Applikationssysteme, die einen minimierten Spülmitteleinsatz und verkürzte Farbwechselzeiten ermöglichen, unterstützen die Sparmassnahmen darüber hinaus.

Der Trend zur automatisierten Applikation mit Robotern ist ebenfalls ungebrochen. Kein Wunder, resultieren daraus neben Materialeinsparungen eine höhere Reproduzierbarkeit des Lackierergebnisses und ein verringerter Ausschuss. Ein positiver Spareffekt des automatisierten Lackauftrags ergibt sich durch die einfachere Umstellung von Frischluft-Abluft-Systemen auf Umluftsysteme für die Konditionierung der Lackierkabine. Dadurch lassen sich zwischen 60 und 70% Energie einsparen.

Eine «intelligente» Lacklogistik führt ebenfalls zu einem verringerten Materialverbrauch. Sie zeichnet sich unter anderem dadurch aus, dass nicht verarbeiteter Lack aus den Leitungen zurückgewonnen oder für Sonderlackierung genau definierte Lackmengen zur Applikationstechnik gefördert werden. Dies gewährleistet auch bei der Lackierung kleiner Losgrössen den sparsamen Umgang mit dem Lack.

Neben den Trocknern zählt die Overspray-Abscheidung zu den grössten Energieverbrauchern im Lackierprozess. Im Bereich der konventionellen Lacktrocknung sorgen eine optimierte Luftführung durch Schleusen- und Tunnelbereiche sowie verbesserte Heizaggregate und Abwärmenutzungssysteme für einen sparsameren Umgang mit kostspieliger Energie. Eine Alternative dazu stellt die Infrarottrocknung dar, die auch bei temperaturempfindlichen Werkstücken einsetzbar ist. Die Strahlung dringt in das Material ein und trocknet den Lackfilm von innen nach aussen. Eine Haut- oder Blasenbildung auf der Oberfläche wird dadurch verhindert und die Lacktrocknung beschleunigt.

Die klassische Nassauswaschung von Overspray verbraucht viel Energie und Wasser. Um hier Einsparungen zu realisieren, bieten sich Trockenabscheidesysteme an. Es stehen dafür verschiedene Lösungen zur Verfügung, die mit unterschiedlichen Abscheidekonzepten arbeiten. So erfolgt die Abscheidung beispielsweise durch pulverisierten Kalkstein oder elektrostatisch. Eine Alternative sind mechanische Farbnebel-Abscheidesysteme, die relativ einfach handhabbar sind. Ein Beispiel dafür ist eine als modulares System ausgeführte Lösung, die im Wesentlichen aus Recyclingmaterial besteht. Die einzelnen Module sind Hybridfilter, eine Kombination aus Oberflächen- und Tiefenfiltern. Die einzelnen Filterelemente sind in Fach- oder Kammerstrukturen so angeordnet, dass ein Strömungslabyrinth entsteht. Durch diesen Aufbau ergibt sich eine ideale Reihenfolge von Grob- und Feinabscheidung, was für eine gleichmässige Füllung der Abscheidemodule sorgt. Die Luft kann dabei sowohl im Umluft- als auch im Zu- und Abluftbetrieb geführt werden.

|

Das mechanische Farbnebel-Abscheidesystem «E-Cube» ermöglicht die effiziente trockene Abscheidung von Overspray im Umluft- sowie im Zu- und Abluftbetrieb bei signifikant reduziertem Energiebedarf für die Luftkonditionierung. (Bild: Eisenmann)

|

Auf individuelle Anforderungen abgestimmte Lacksysteme

Grundsätzlich erfordert eine hochwertige und effiziente Kunststofflackierung ein optimal auf das Substrat, die Anlagentechnik und die Anforderungen abgestimmtes Lacksystem. Bei Lösemittellacken, die bei der Beschichtung von Kunststoffen nach wie vor stark im Einsatz sind, reduzieren so genannte Very-High-Solid- beziehungsweise Ultra-High-Solid-Systeme die Lösemittelemissionen deutlich.

Weiter auf dem Vormarsch sind wasserbasierenden Lacksysteme. Neue Entwicklungen, deren Formulierung auf innovativen Rohstoffen basiert, erzielen das Qualitätsniveau und die Widerstandsfähigkeit konventioneller Lösemittelsysteme. Sie stehen abhängig vom Beanspruchungsgrad der Oberfläche als Mehrschichtsystem bestehend aus Primer, Basecoat und Clearcoat beziehungsweise Decklack und Klarlack oder als einschichtiges Oberflächenfinish mit 1K- oder 2K-Systemen in einem breiten Farb- und Effektspektrum zur Verfügung. Die Systeme werden dabei individuell auf die jeweiligen Anforderungen und Prozessgegebenheiten der Anwendung abgestimmt.

Zu den Neuentwicklungen im Lackbereich zählt unter anderem ein speziell für die Beschichtung von karbonfaserverstärkten Kunststoffen ausgelegtes System. Es zeichnet sich durch gute Haftung, hohe UV-Stabilität sowie Kratz- und Chemikalienbeständigkeit nach Automobilnorm aus. Die Grundlage des Beschichtungssystems bildet eine transparente Grundierung mit hohem Standvermögen. Diese ermöglicht es, hohe Schichtdicken pro Lackiervorgang zu erzielen und so Oberflächendefekte im Verbundwerkstoff wirkungsvoll und wirtschaftlich zu kaschieren. Der auf die Grundierung und das Trägermaterial abgestimmte hochtransparente Klarlack schützt den Werkstoff.

|

Internationale Leitmesse für industrielle Lackiertechnik

Die «PaintExpo», die vom 19. bis 22. April 2016 auf dem Messegelände in Karlsruhe (D) stattfindet, deckt die gesamte Prozesskette der Lackiertechnik ab und bietet einen umfassenden Überblick über die neusten Entwicklungen für das Nasslackieren, Pulverbeschichten und Coil Coating von der Vorbehandlung bis zur Qualitätskontrolle. Das Ausstellungsspektrum umfasst Anlagen, Applikationssysteme und Spritzpistolen, Nass- und Pulverlacke, Automatisierung- und Fördertechnik, Reinigung und Vorbehandlung, Trocknung und Aushärtung, Umwelttechnik, Drucklufttechnik, Luftversorgung und Abluftreinigung, Wasseraufbereitung, Recycling und Entsorgung, Zubehör, Mess- und Prüftechnik, Qualitätssicherung, Entlackung, Lohnbeschichtung, Dienstleistungen sowie Fachliteratur. Darüber hinaus werden nachfolgende Schritte wie das Bedrucken und Verpacken abgedeckt. An dieser internationalen Leitmesse für industrielle Lackiertechnik nehmen praktisch alle führenden Anbieter teil. Das umfassende und repräsentative Angebot ermöglicht die gezielte und detaillierte Information sowie den direkten Vergleich unterschiedlicher Systeme und Verfahren an einem Ort.

|

FairFair GmbH

Jürgen Haussmann

Max-Eyth-Strasse 19

D-72644 Oberboihingen

Tel. +49 7022 602 55 10

info@paintexpo.de

www.paintexpo.de

Des abonnements

Des abonnements