02 mars 2012 |

Oberflächen POLYSURFACES 01/2012 |

Technique de revêtement

La recherche d’alternative aux vernis acryliques utilisés sur les cadrans argentés en horlogerie

Oksana Banakh et René Ziegenhagen

Dans le but de trouver une alternative efficace aux couches acryliques, nous avons développé une série de revêtements notamment des couches transparentes par PVD, CVD et PECVD. Les caractéristiques de ces revêtements, déposés sur les cadrans argentés, ont été étudiées. Nous nous sommes intéressés à des propriétés fonctionnelles de revêtements telles que l’apparence visuelle, l’homogénéité du revêtement, et surtout la résistance aux agents sulfurés.

Les surfaces argentées des cadrans utilisés dans l’industrie horlogère sont actuellement revêtues d’une couche d’acrylique (zappon) pour protéger l’argent des contaminants atmosphériques, tels que les composés soufrés. Ces couches de protection présentent encore trop fréquemment des altérations et des défauts face aux contaminants atmosphériques et aux rayonnements solaires.

Une alternative aux zappons serait la pose de revêtements inorganiques d’une épaisseur nanoscopique et donc invisibles à l’œil nu. Les techniques de dépôt de ces couches sont variées. Citons, à titre d’exemple, des couches auto-assemblées monoatomiques d’une épaisseur de seulement 1 nm, déposées à partir d’une solution aqueuse [1], des revêtements hybrides organo-inorganiques obtenus par polymérisation plasma [2] ou des revêtements à base d’oxydes métalliques déposés par ALD (Atomic Layer Deposition) [3].

Le but de cette étude était de développer des couches transparentes nanoscopiques par les techniques du dépôt sous vide afin de proposer une alternative efficace aux couches acryliques utilisées sur les cadrans argentés en horlogerie. L’étude réalisée contient des informations relatives aux caractéristiques fonctionnelles des revêtements développés telles que l’apparence visuelle et la résistance aux agents sulfurés.

Méthodologie

Préparation des échantillons

Les échantillons utilisés dans cette étude étaient fournis par l’entreprise Stern Créations (La Chaux-de-Fonds). Les cadrans en laiton ont été fabriqués selon la procédure habituelle, c’est-à-dire dépôt de la couche de protection de Ni électrolytique, suivi d’une couche d’argent électrolytique (épaisseur 20 à 30 µm). Une finition de surface des cadrans dite «opalescente» a été effectuée. Afin de préserver la couche d’argent contre le ternissement, avant le dépôt du revêtement de protection (PVD/CVD/PECVD), les cadrans ont été revêtus d’une couche acrylique (zappon) d’une épaisseur de 20 à 30 µm. Cette couche a été dissoute juste avant le dépôt PVD/CVD/PECVD dans un bain d’ultrasons contenant de l’acétone (T = 60 °C) pendant 10 min. Ensuite, les cadrans ont été rincés dans de l’isopropanol et séchés à l’air chaud.

Méthodes de déposition et de caractérisation

des revêtements

des revêtements

Dépôt PVD

La technique PVD permet de réaliser différents types de revêtements transparents. Dans cette étude, nous avons effectué le dépôt des couches d’oxydes et de nitrures métalliques, tels que SiO2, SiNx, TiO2, Ta2O5, Al2O3, déposées en mono- ou bi-couches. Les dépôts PVD (Physical Vapor Deposition), utilisant le procédé de pulvérisation cathodique magnétron, ont été effectués dans une machine de type laboratoire A450 (Alliance Concept) équipée d’une cuve de 60 l et d’un système permettant la rotation des substrats. Avant chaque dépôt, les cadrans ont été nettoyés dans un plasma Ar+ en appliquant un potentiel négatif (bias) au porte-substrat pendant 10 min. Les dépôts ont été effectués sans chauffage additionnel, une augmentation de la température du substrat (jusqu’à environ 100 °C) due au plasma était cependant possible.

Dépôt CVD et PECVD

Les dépôts CVD (Chemical Vapor Deposition) d’une couche organique de Parylène-C ont été effectués dans une machine industrielle fournie par Comelec (La Chaux-de-Fonds). La température de dépôt a été ambiante. Trois couches d’une épaisseur de 10, 20 et 60 nm ont été réalisées.

Les dépôts PECVD (dépôt chimique en phase vapeur assisté par plasma) ont été effectués dans une machine de type laboratoire (fabrication maison). Dans ce procédé, le plasma généré dans l’enceinte sert à décomposer les molécules du précurseur, qui ensuite se déposent sur les substrats (cadrans). Le précurseur utilisé est l’hexaméthyldisiloxane (HMDSO). Des revêtements de SiO2d’une épaisseur de 10 à 300 nm ont été déposés.

Microscopie optique et microscopie électronique à balayage couplée à la sonde EDS

Les cadrans revêtus ont été observés à la loupe binoculaire (Wild M3, tête binoculaire Leica), au microscope optique (Leica DFC290, 3 MPix) et au microscope électronique à balayage (MEB, Jeol/JSM-6400) sans nettoyage préalable afin de ne pas modifier la surface à observer. Les observations ont été effectuées avant et après le test de ternissement. De plus, plusieurs analyses chimiques de la surface des cadrans après le ternissement ont été réalisées à l’aide d’une sonde EDS.

Mesure de l’épaisseur des revêtements par ellipsométrie

L’ellipsométrie est pratiquement la seule technique permettant l’analyse précise de l’épaisseur des couches nanométriques transparentes. La mesure de l’épaisseur des couches minces a été réalisée en utilisant un ellipsomètre spectroscopique Jobin Yvon – «Horiba HR460» sur une plage de longueurs d’onde comprise entre 270 et 1000 nm (angle d’incidence 70° par rapport à la normale). Les mesures ont été effectuées sur des substrats témoins en silicium, revêtus en même temps que les cadrans.

Mesure de couleur par colorimétrie et spectrophotométrie

Les mesures par colorimétrie ont été effectuées sur les cadrans non-revêtus, après le dépôt, ainsi qu’après le test de ternissement dans le but de détecter tout changement d’apparence visuelle. Ces mesures ont été réalisées selon la norme Cielab (1976) en utilisant le spectromètre «Minolta CM-3610d» avec les paramètres opératoires suivants: source D65 et géométrie d/8 (rayonnement spéculaire inclus, angle d’observation 10°). Les coordonnées colorimétriques L*, a*, b* ainsi que le spectre de réflectivité ont été enregistrés. Pour comparer le changement de couleur entre deux échantillons (par example cadran non-revêtu et revêtu), l’écart de couleur Daba été calculé en utilisant la formule

Dab=

Selon notre expérience, les valeurs de Dabinférieures à 5 sont invisibles à l’œil humain.

Test de ternissement à la thioacétamide

Les tests de ternissement à la thioacétamide ont été effectués selon la norme EN ISO 4538 (NIHS 96-50, 1978) par le Laboratoire Dubois (La Chaux-de-Fonds). Les conditions de test étaient: T = 25 °C, RH = 75 %. Les observations visuelles ont été faites après 24, 48, 72 et 96 h. Après le test, la surface des cadrans a été examinée par MEB-EDS pour connaître la nature chimique des défauts formés lors du ternissement. L’écart de couleur par rapport au même cadran avant le ternissement a été mesuré par spectrométrie/colorimétrie.

Résultats et discussion

Sélection des revêtements et de la technique du dépôt

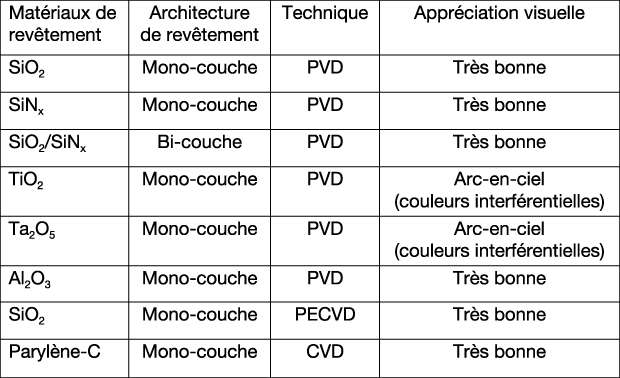

Le tableau 1 récapitule la nature des revêtements déposés, la technique de dépôt ainsi que l’appréciation visuelle de la surface du cadran revêtu. Tous les revêtements déposés, à l’exception de SiO2, ont une épaisseur inférieure à 100 nm afin d’éviter l’apparence des couleurs interférentielles (arc-en-ciel) et la diminution de la brillance du cadran. Seules les couches SiO2par PECVD peuvent être déposées avec des épaisseurs allant jusqu’à 300 nm, car elles n’altèrent pas l’apparence visuelle des surfaces argentées.

Compte tenu de ces résultats, nous avons choisi trois types de revêtements pour une étude plus approfondie:

- SiO2par PECVD (épaisseurs entre 10 et 220 nm)

- Parylène-C par CVD (épaisseurs 10, 20 et 60 nm)

- Al2O3par PVD (épaisseur 40 nm)

Les raisons de ce choix étaient:

- Appréciation visuelle (pas d’altération de l’apparence du cadran)

- Homogénéité du revêtement

- Simplicité du procédé et durée de dépôt

- Aspect économique (coût estimé: 1 à 2 CHF par pièce)

L’appréciation visuelle à l’œil nu étant très bonne pour ces trois types des couches, nous avons mesuré l’écart de couleur (par colorimétrie) par rapport à la référence (cadran non-revêtu). Les variations de couleur ont été négligeables (Dab<5). Le plus faible écart a été constaté pour les couches SiO2par PECVD et les couche Al2O3par PVD (Dabentre 2 et 3.5).

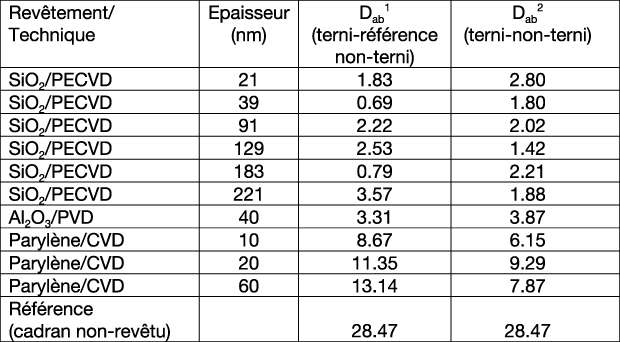

Résistance au ternissement

Les cadrans revêtus sélectionnés ont été soumis au test de ternissement à la thioacétamide. Les coordonnées colorimétriques L*, a*, b* des cadrans avant et après le test ont été enregistrées. Le tableau 2 récapitule deux valeurs de l’écart de couleur calculées. Dab1est l’écart de couleur des cadrans ternis par rapport à la référence (cadran argenté non-revêtu) avant le test de ternissement. La valeur Dab2représente l’écart de couleur du même cadran avant et après le test de ternissement. Dans les deux cas, l’écart était négligeable (Dab<5) pour les couches Al2O3et SiO2indépendamment de leur épaisseur. Pour comparer, le cadran de référence, quant à lui, a montré un écart de couleur de 28.47, ce qui indique sa faible résistance au ternissement typique de l’argent pur. Contrairement à nos attentes, l’épaisseur du revêtement SiO2n’influence pas sensiblement la valeur Dab. Il est aussi possible que la précision de mesure ne permette pas de distinguer deux valeurs très proches, ce qui pourrait expliquer l’absence d’une relation entre l’épaisseur du revêtement et son pouvoir protecteur. Cependant, les valeurs obtenues prouvent que les revêtements SiO2, même à très faible épaisseur (20 nm), sont très étanches et empêchent la pénétration des ions de souffre jusqu’à la surface d’argent. Quant aux couches de Parylène, les valeurs de Dabont été bien supérieures à 5, ce qui suppose que leur étanchéité est insuffisante pour protéger la surface argentée.

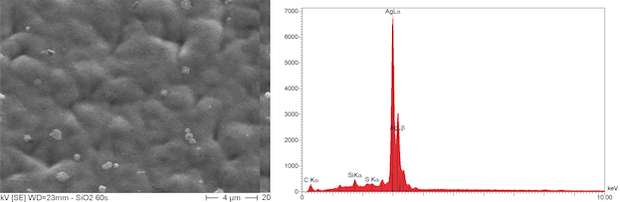

Après le test de ternissement, la surface des cadrans a été examinée au microscope optique, puis au microscope électronique à balayage (MEB) couplé à une microsonde (EDS). La figure 1 montre des photos MEB de la surface des cadrans non-revêtus et revêtus de trois revêtements sélectionnés.

La figure 2 (à gauche) montre une image MEB à fort grossissement de la surface du cadran de référence présentant des nodules. L’analyse EDS (à droite) révèle que ces nodules sont enrichis en soufre, le plus probablement liés à l’argent sous forme de Ag2S. En dehors des nodules, le pic de soufre n’est pas détectable, car la concentration de soufre est probablement insuffisante pour être détectée avec une sonde EDS. Cependant, nous ne pouvons pas exclure la présence de sulfure d’argent sur toute la surface du cadran.

|

|

Fig. 2. Image MEB de la surface du cadran de référence (Ag galvanique) après le test de ternissement et le spectre EDS pris dans la zone des nodules (pic S présent). |

Le graphique de la figure 3 montre la perte de la brillance du cadran non-revêtu (référence) mesurée par la réflectométrie lors du test de ternissement. Après 24 h de test, on observe la formation de plusieurs petits points de sulfuration et un léger jaunissement sur toute la surface de la pièce. Ces points de sulfuration s’élargissent avec le temps de test et la surface devient de plus un plus jaunâtre. Après 96 h de test, la surface du cadran est fortement ternie.

La figure 4 (à gauche) montre une image MEB à fort grossissement de la surface du cadran revêtu d’une couche de SiO2(dépôt PECVD) d’environ 120 nm présentant des défauts de surface. L’analyse chimique par EDS (à droite sur la figure) effectuée dans les zones de défaut révèle que ces défauts ne sont pas fortement enrichis en soufre, mais il est bien probable que sa concentration soit insuffisante pour être détectée par une sonde EDS. Bien que ce résultat soit bien meilleur par rapport à celui obtenu sur le cadran de référence, nous ne pouvons pas exclure la présence de Ag2S sur la surface du cadran.

|

| Fig. 4. Image MEB de la surface du cadran revêtu SiO2 par PECVD (120 nm) et le spectre EDS pris dans la zone des défauts. |

La figure 5 montre le changement de la réflectivité mesurée par la réflectométrie lors du test de ternissement du cadran revêtu de SiO2. Le changement de brillance est negligeable. Au niveau visuel, aucune altérnation n’a été observée jusqu’à 72 h de test. A la fin du test (96 h), on observe la formation de quelques auréoles grisâtres sur la surface du cadran. Des observations similaires ont été faites sur deux autres cadrans revêtus de SiO2(20 et 150 nm). En conclusion, les couches minces SiO2déposées par PECVD donnent de bons résultats en terme d’apparence visuelle et de protection contre le ternissement pour la gamme d’épaisseur testée.

La figure 6 (à gauche) montre l’image MEB de la surface du cadran revêtu d’une couche de «Parylène-C» (dépôt CVD) de 60 nm présentant des défauts en forme de trous. L’analyse chimique par EDS (à droite) effectuée dans les zones des trous révèle que ces zones sont enrichies en soufre. En dehors de ces défauts, le soufre n’a pas été détecté. Sa concentration est probablement insuffisante pour être détectée par EDS.

|

|

Fig. 6. Image MEB de la surface du cadran revêtu de «Parylène-C» par CVD (60 nm) et le spectre EDS effectué dans la zone de trous. |

Le graphique de la figure 7 montre le changement de la réflectivité lors du test de ternissement du cadran revêtu de «Parylène». Après 24 h de test, on observe la formation de points et de taches de sulfuration entraînant une modification de couleur de manière ponctuelle. Une sulfuration est observée sur l’arête du pourtour extérieur. Après 96 h de test, la modification de couleur devient plus prononcée, les taches de sulfuration grossissent. Des observations similaires ont été faites sur deux autres cadrans revêtus de «Parylène» de 10 et 20 nm d’épaisseur. En conclusion, les revêtements de «Parylène» ne procurent pas une protection suffisante contre le ternissement des cadrans argentés.

La figure 8 (à gauche) montre une image MEB de la surface du cadran revêtu d’une couche de Al2O3(dépôt PVD) de 40 nm présentant des défauts ponctuels de surface. L’analyse chimique EDS (à droite) effectuée dans ces zones révèle que ces défauts sont légèrement enrichis en soufre. En dehors de ces défauts, le soufre n’est pas détecté. Sa concentration est probablement insuffisante pour être détectée par une sonde EDS. Cependant, comme dans les autres cas, nous ne pouvons pas exclure la présence d’un film mince de Ag2S sur la surface du cadran.

|

| Fig. 8. Image MEB de la surface du cadran revêtus de Al2O3 par PVD (40 nm) et le spectre EDS effectué dans la zone des défauts. |

La figure 9 montre le changement de réflectivité lors du test de ternissement du cadran revêtu de Al2O3. La perte de brillance est négligeable. Au niveau visuel, aucune altération de l’apparence n’a été constatée pour ce cadran. En conclusion, la couche PVD de Al2O3offre une excellente protection contre le ternissement.

Conclusions

Plusieurs revêtements transparents ont été déposés par différentes techniques de dépôt sous vide (PVD, CDV, PECVD) sur les cadrans argentés. L’épaisseur des revêtements doit rester inferieure à 100 nm (à l’exception de la couche SiO2) afin d’éviter l’apparition de couleurs interférentielles altérant la couleur de l’argent.

Les revêtements de Al2O3par PVD montrent d’excellents résultats au niveau visuel et offrent une très bonne protection contre le ternissement. De plus, étant de nature minérale, ces couches ne subissent aucune dégradation lors d’exposition aux UV, contrairement aux zappons conventionnellement utilisés pour la protection des cadrans argentés.

Les revêtements de SiO2par PECVD montrent d’excellents résultats au niveau visuel et permettent d’avoir une plus grande liberté par rapport à l’épaisseur qui peut aller jusqu’à environ 300 nm. Ils offrent aussi de très bonnes performances en terme de protection contre le ternissement, toutefois légèrement inferieures par rapport aux revêtements de Al2O3.

Les couches de «Parylène» par CVD montrent de bons résultats au niveau visuel, mais présentent une protection insuffisante contre le ternissement. Etant de nature organique, ces couches risquent de se dégrader lors d’une exposition aux UV.

En résumé, les couches inorganiques transparentes réalisées par des techniques de dépôt sous vide (PVD ou PECVD) sont une barrière efficace contre la diffusion des ions de soufre responsable du ternissement de l’argent. Déposées sur la surface de l’argent, ces couches invisibles n’altèrent ni la brillance ni la couleur de celui-ci, grâce à leur épaisseur de quelques dizaines de nanomètres et leur transparence. De ce fait, On peut les considérer comme une alternative aux revêtements organiques (zappons) traditionnellement utilisés pour la protection des cadrans argentés. Avec un coût légèrement supérieur au traitement par trempage, le dépôt sous vide offre une excellente reproductibilité grâce à la facilité de contrôle du procédé et a l’avantage d’être écologiquement non-polluant.

Remerciements

Cette étude a été réalisée dans le cadre du projet «Duralique» grâce au soutien financier du réseau des compétences MaCHoP de la Haute Ecole Spécialisée de Suisse Occidentale (HES-SO). Les auteurs remercient Mme Catherine Cséfalvay (HE-Arc) pour les analyses MEB-EDS, ainsi que MM. Fabrice Bisoffi, Jérôme Charmet et Sébastien Brun (HE-Arc) pour les dépôts des revêtements, M. Montandon pour les observations au microscope optique et M. Patrick Jeanneret (HE-Arc) pour les mesures par colorimétrie. Nos remerciements vont également à M. Grégory Balanche (Stern Créations) pour la fourniture des cadrans.

Bibliographie

[1] Chenghao Liang, Changjiang Yang et Naibao Huang: Tarnish protection of silver by octadecanethiol self-assembled monolayers prepared in aqueous micellar solution. Surface & Coatings Technology, 203 (2009), 1034-1044.

[2] Frey T. et Kogel M.: Tarnish protection of silver jewels by plasmapolymer coatings. Surface and Coatings Technology, 173/174 (2003), 902-904.

[3] Demande de brevet EP1994202 «Protective coating of silver». Déposant: Beneq Oy. Date de dépôt: 26.11.2008.

Première apparition de cet article dans le bulletin SSC n° 65, décembre 2010

Oksana Banakh,

Dr ès sciences

Dr ès sciences

Professeure HES, responsable Institut

Institut des Microtechnologies Appliquées

Haute Ecole Arc Ingénierie (HE-Arc)

Eplatures-Grise 17

2300 La Chaux-de-Fonds

Tél. 032 930 25 20

Fax 032 930 29 30

oksana.banakh@he-arc.ch

www.he-arc.ch

René Ziegenhagen

Cartier Horlogerie

Branch of Richemont International SA

2300 La Chaux-de-Fonds

Tél. 032 927 72 77

Fax 032 927 72 78

Des abonnements

Des abonnements