22 mars 2016 |

Oberflächen POLYSURFACES 06/2015 |

Traitement mécanique de surfaces

Microfinish-Bearbeitung von Endoprothesen

Wolfgang D. Riedel

Des techniques opératoires améliorées, des matériaux performants et surtout des procédés d’usinage précis permettent aux endoprothèses de la hanche supportant de fortes contraintes, d’atteindre une durée de vie de plus de 15 ans. Afin de satisfaire aux exigences des prothèses articulaires concernant la géométrie, la surface, la résistance, la rigidité, la résistance à l’usure et la compatibilité avec les tissus humains, les surfaces de glissement des implants doivent être usinés avec une grande finesse sur des machines-outils de très haute précision.

Mit der Bearbeitung der Endoprothesen auf Microfinish/Superfinish-Maschinen werden die geometrische Form der meistens sphärisch-kugeligen Oberflächen sowie deren Rauigkeit optimiert. Das gilt vor insbesondere für Gelenkkugeln und den dazugehörigen Gegenstücken, den Kalotten beziehungsweise Gelenkpfannen. Ziel ist es, der theoretisch optimalen Form möglichst nahe zu kommen und die Oberflächenrauigkeit der Werkstücke extrem zu reduzieren. Eine sehr hohe Formgenauigkeit wird benötigt, um vor allem den Abrieb während der Nutzung im Körper möglichst klein zu halten. Im Mikrometerbereich sehen Oberflächen schliesslich wie Gebirge aus, auch wenn die Spitzen nur 0,1 µm gross sind. Aber in den mikroskopisch kleinen Tälern können sich Knochenanteile oder auch Bakterien sammeln, die zu einer erhöhten Reibung, zu Entzündungen oder sogar zu einem Abstossen der Prothese führen können. Deshalb müssen die Oberflächen Spiegelglanz aufweisen, das heisst, N2-poliert sein.

Zusätzlich ist es wichtig, dass die Durchmessertoleranz verschwindend gering gehalten wird, damit der Chirurg vor oder sogar noch während der Operation entscheiden kann, welche Kugel und welche Kalotte er für den Patienten idealerweise paaren möchte. Je kleiner die Durchmessertoleranz ist, desto grösser ist der Flächenkontakt und desto besser die Funktion und Haltbarkeit der Implantatteile (Bild 1).

|

Bild 1: Auf der Höchstpräzisions-Werkzeugmaschine «EndoStar» können sowohl Gelenkkugeln als auch -pfannen so bearbeitet werden, dass die technische Basis für eine optimal abgestimmte Implantatwahl, für verbesserte Gleitpaarungen, weniger Probleme mit Abrieb, mehr Sicherheit und Langlebigkeit der Endoprothese gegeben ist.

|

Höchste Anforderungen an die Bearbeitung

Bei der gesamten Bearbeitung ist höchste Präzision gefordert, denn ungenaue Kugel-Kalotten-Paarungen sind nicht nur in Bezug auf die Lebensdauer von Nachteil für den Patienten: Zu locker sitzende Kugeln können Probleme bei der Bewegung und Schmerzen bereiten, zu ungenaue Kugelformen Quietschgeräusche durch hohe Pressung an kleinen Flächenabschnitten verursachen. Diese hohen Qualitätsanforderungen werden zum Beispiel von der speziell für die Bearbeitung von sphärischen Teilen entwickelten Höchstpräzisions-Werkzeugmaschine «EndoStar» von Thielenhaus Technologies, dem Weltmarktführer im Bereich Oberflächen-Feinstbearbeitung, erreicht (Bild 2).

|

Bild 2: Die Höchstpräzisions-Werkzeugmaschine «EndoStar» sorgt für eine sehr hohe Formgenauigkeit und eine extrem geringe Rauigkeit der damit bearbeiteten sphärischen Implantatteile.

|

Verschiedenste Werkstoffe möglich

Die Höchstpräzisions-Werkzeugmaschine «EndoStar» ist von ihren einstellbaren Prozessparametern, insbesondere den Schnittgeschwindigkeiten, so konzipiert, dass sämtliche Werkstoffe bearbeitet werden können. Die klassischen Paarungen aus Kugel und Kalotte bestehen heute meistens aus einer harten, konvexen und einer weichen, konkaven Fläche. Für die weiche Komponente, das so genannte Inlay, wird oft ultrahochmolekulares Polyethylen verwendet. Bei der harten Komponente werden Kobalt-Chrom-Legierungen, Titan oder Keramik eingesetzt. Oft bestehen die Weich-Hart-Paarungen aus hoch- und quervernetzten Polyetherketonen und Aluminiumoxidkeramik (Bild 3).

|

Bild 3: Durch die einstellbaren Prozessparameter können sämtliche Werkstoffe, die bei Implantaten zum Einsatz kommen, feinstbearbeitet werden.

|

Metallische Werkstoffe sind in der Regel gefordert, wenn Knochen und Prothese nicht mechanisch miteinander verbunden werden sollen, da vollkeramische Implantate kein Einwachsen in die Aussenkontur der Prothese zulassen. Allerdings haben die Abriebpartikel der Keramik eine bessere Bioverträglichkeit. Da die Lebensdauer der Hart-Weich-Paarung durch die Abnutzung der weichen Komponente bestimmt ist und selten mehr als 15 Jahre beträgt, haben die Implantathersteller auch Hart-Hart-Paarungen wie Keramik/Keramik und Metall/Metall entwickelt.

Die für die Bearbeitung verwendeten Werkzeuge sind abhängig vom Material des Werkstücks. Bei keramischen Implantaten kommen Diamantwerkzeuge zum Einsatz, bei metallischen Werkstücken ist bis hin zum CBN alles möglich. Um das optimale Werkzeug zu finden, führt der Maschinenhersteller für jeden einzelnen Kunden Probebearbeitungen an den unterschiedlichen Originalimplantaten durch und erstellt dazu entsprechende Werkzeuglisten.

Formtoleranzunterschreitung um mehr als 50 Prozent

Die Höchstpräzisions-Werkzeugmaschine ist mit einer um 90° schwenkbaren Werkstückspindel ausgestattet, so dass Kugeln oder Kalotten von allen Seiten prozesssicher bearbeitet werden können. Das hier zur Anwendung kommende Microfinish-Verfahren führt zu entscheidenden Verbesserungen der Mikro- und Makrogeometrie des Implantats, sichert einen hohen Traganteil und verringert die spezifische Flächenbelastung. Der Reibwert des Werkstücks wird dadurch erheblich verringert. Zusätzlich beseitigt die Bearbeitung die amorphe Werkstoffschicht, die durch Vorbearbeitungsverfahren entstehen kann, so dass das Grundmaterial mit seiner vollen Härte und Belastbarkeit zum Tragen kommt. Ein weiterer Vorteil ist die Erhöhung der Druckeigenspannung in der Werkstück-Randzone.

Die tolerierten Formabweichungen werden mit dieser Maschine um mehr als 50% unterschritten. Damit lässt sich gerade die für medizinische Produkte erwünschte sehr hohe Sicherheit erreichen. Für diese höchstmöglichen Genauigkeiten ist die Maschine extrem steif gebaut. Um sicherzustellen, dass die bearbeiteten Werkstücke die Zeichnungsforderungen deutlich übertreffen, hat der Hersteller alle verwendeten Bauteile und die Spindellagerung hochwertig ausgeführt (Bild 4).

|

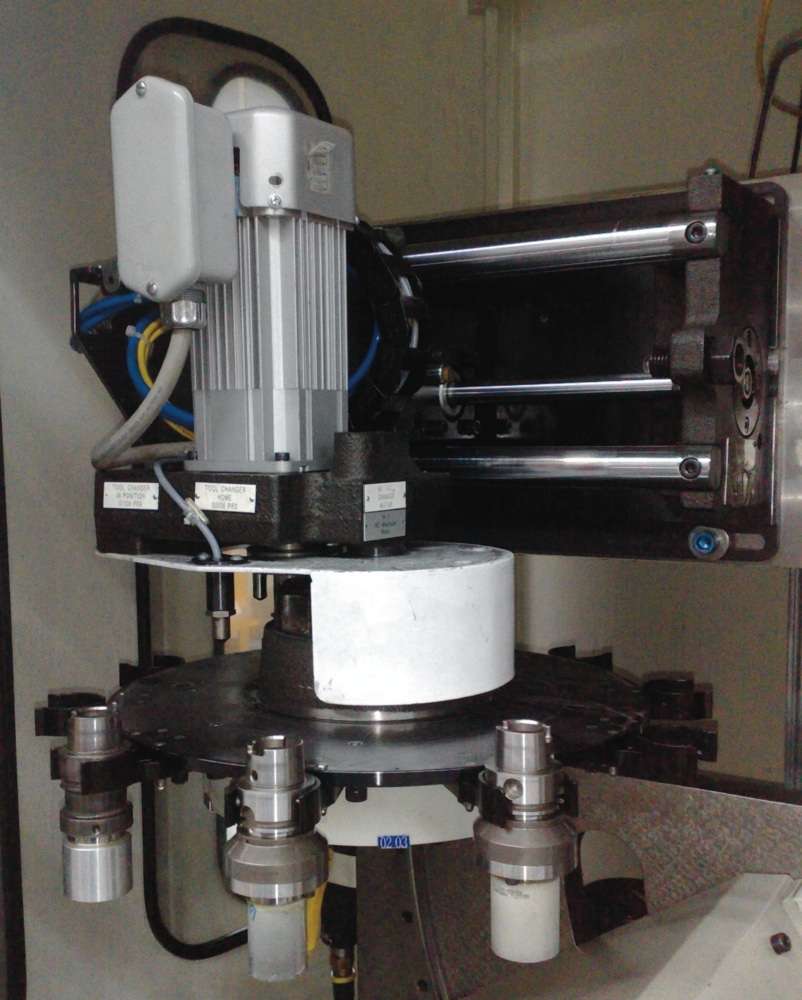

Bild 4: Hochpräzise Bearbeitung einer Gelenkkugel mit einem zusätzlichen Werkzeug im 10fach-Werkzeugwechsler.

|

Sicherer Prozess gewährleistet

Zur höchstmöglichen Prozessstabilität ist die Maschine mit der patentierten Kraftregelung «MicroSens» ausgerüstet, die der NC-Achse überlagert ist und während des Prozesses die Kraft, die das Werkzeug auf das Werkstück ausübt, nicht nur im Grammbereich überwacht, sondern auch steuert. So wird jedes Werkstück stets mit denselben Kraftparametern bearbeitet und eine extrem hohe Wiederholbarkeit des Prozesses sichergestellt. Durch zusätzliche Festlegung einer Maximalkraft, mit der die Maschine arbeiten darf, ist der Implantathersteller in der Lage, sehr dünnwandige Topfscheiben einzusetzen, die ein extrem hohes Spanvolumen bringen, ohne dass sie überfordert werden. So dient die Kraftregelung nicht nur der Prozessstabilität, sondern auch dem Crashschutz. Selbst der Poliervorgang, bei dem es nicht nur auf das Poliermittel, sondern auch ganz wesentlich auf die Arbeitskraft ankommt, wird damit vereinfacht.

Ergonomische und einfache Bedienung

Neben der hohen Präzision und Sicherheit gehören die vertikale Bauform und die extrem gute Zugänglichkeit zu den Besonderheiten der Höchstpräzisions-Werkzeugmaschine «EndoStar». Der Arbeitsraum öffnet nahezu über die gesamte Maschinenbreite, und die Bearbeitungsebene ist mit 1200 mm vom Boden aus ergonomisch optimal angelegt. Der Bediener kann nicht nur alle Einrichtungen wie Aufnahme, Messsteuerung und Werkzeuge aufrecht stehend in Unterarmlänge erreichen, ohne sich in die Maschine zu beugen, sondern auch den Prozessablauf bestens verfolgen.

Die Werkstückspindel nimmt zum Be- und Entladen sowie zum Begutachten des Bearbeitungsergebnisses eine vertikale Ausgangsposition ein (Bild 5). So lässt sich das Implantat stets unter demselben Winkel und derselben Lichtbrechung betrachten. Falls die Eingangsqualitäten schwanken und eine Nachbearbeitung erforderlich sein sollte, kann – ohne das Werkstück auszuspannen – ein Nachbearbeitungsprogramm angewählt und noch einmal ein Poliervorgang in der Maschine ausgelöst werden, ohne die Geometrie zu verschlechtern.

|

Bild 5: Durch die Be- und Entladeposition in vertikaler Stellung kann das Werkstück nach der Bearbeitung bestens begutachtet werden.

|

Ein integrierter 10fach-Werkzeugwechsler erlaubt es, alle für die Bearbeitung benötigten Werkzeuge im Zugriff zu halten, ohne dass während des Prozesses ein manueller Wechsel erforderlich wird. Ist ein Werkzeug verbraucht, stellt die Maschine automatisch auf ein gleiches anderes um. Die Messsteuerung sorgt dafür, dass der Prozess automatisch abläuft und die Genauigkeit durch den Ausschluss von Bedienfehlern erhöht wird (Bild 6).

Ein weiterer Vorteil ist die einfache Bedienung über das Touchscreen-Paneel. Die Steuerung ist so programmiert, dass man bei neuen Werkstücken nur noch die Zeichnungswerte in eine Bedienmaske eingeben muss. Sind die Parameter gefunden, können diese dann im Programm mit dem Namen des Werkstücks, der Zeichnungs- oder Sachnummer gespeichert und später immer wieder aufgerufen werden. In der Standardversion lassen sich 100 Werkstücktypen ablegen. Der Speicher ist nahezu beliebig erweiterbar.

|

Bild 6: Das automatische Werkzeug-Wechselsystem kann bis zu zehn Werkzeuge aufnehmen, die automatisch im Prozess eingewechselt werden.

|

Weitere Einsatzgebiete

Neben der Bearbeitung von Kugeln und Kalotten ist die Höchstpräzisions-Werkzeugmaschine «EndoStar» für alle sphärischen Werkstücke oder für solche, in die eine Sphäre wie ein Kreisbogen, ein Kugelabschnitt oder ähnliches eingearbeitet werden muss, verwendbar. So wird diese Technologie auch für andere Aufgaben ausserhalb der Medizintechnik eingesetzt, zum Beispiel für die Chemieindustrie, für die hochgenau dichtende Ventilkugeln oder hochpräzise Druckventile mit Blasenzahl Null zu bearbeiten sind. Bei Einspritzsystemen für Motorfahrzeuge, wo heute Drücke von bis zu 2500 bar vorkommen, werden auf diesen Maschinen Dichtflächen bearbeitet, die so präzise gefertigt sein müssen, dass sie selbst bei diesen hohen Drücken immer noch abdichten.

Thielenhaus Technologies GmbH

D-42218 Wuppertal

www.thielenhaus.com

CH-Vertretung:

Springmann SA

Route des Falaises 110

2008 Neuchâtel

Tel. 032 729 11 22

Fax 032 725 01 01

neuchatel@springmann.ch

www.springmann.ch

Des abonnements

Des abonnements