05 février 2014 |

Oberflächen POLYSURFACES 06/2013 |

Galvanoplastie

Mit Farbe mehr Sicherheit

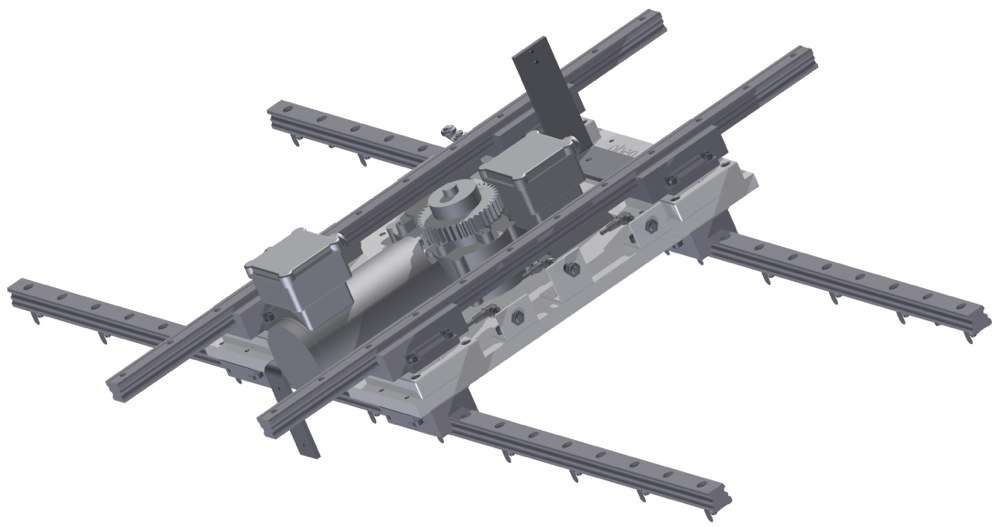

Des profilés en aluminium ont été installés dans un système de traitement de surface pour un fabricant de dispositifs médicaux. Ils sont moins chers et plus faciles à poser que les modèles en acier. En outre, le gain de poids a un effet positif sur l’ensemble de la structure.

«Implantate werden häufig aus Titan hergestellt», weiss Denis During, der Geschäftsführer der During GmbH. Er trägt nach einem Motorradunfall selbst Implantate im Rücken. «Befestigt wurden die Röhrchen und Platten mit Schrauben an der Wirbelsäule», erinnert er sich. Bei solchen Operationen darf nichts schief gehen. Deshalb werden die Implantate und die Schrauben in der Regel eingefärbt. Ein Vorgehen, das auch bei Operationsbestecken genutzt wird. In violett, gelb oder hellgrün können diese den jeweiligen Operationsschritten genau zugeordnet werden. Dies erleichtert dem OP-Personal die Arbeit und sorgt für eine erheblich höhere Sicherheit der Patienten.

Implantate aus Titan kommen in der Unfall- einschliesslich der Wirbelsäulenchirurgie vor allem wegen ihrer Biokompatibilität zum Einsatz, das heisst, sie wirken nicht schädigend auf den Patienten. Zudem sind sie korrosionsbeständig. Ein gewichtiger Vorteil ist auch, dass kernspintomografische Untersuchungen bedenkenlos möglich sind. Ein etabliertes Verfahren, diese Bauteile zu färben, ist das Anodisieren in verdünnter Säure oder in starken Basen.

| Damit bei Rückenoperationen die richtigen Implantate aus Titan zum zum Einsatz kommen, werden diese eingefärbt. |

Individuell abgestimmte Anlagen

Ein Hersteller medizinischer Produkte aus der Nähe von Tuttlingen beauftragte die During GmbH, eine Oberflächen-Behandlungsanlage zu liefern, die den Färbeprozess automatisiert, um dadurch eine gleichmässig hohe und vor allem auch nachweisbare Qualität zu erreichen. Bisher färbte er OP-Bestecke und Implantate manuell ein. Dazu brachten Mitarbeiter die Werkstücke an Gestellen an und tauchten diese in die Bäder zur Vorbehandlung und zum Anodieren. «Wird aber zum Beispiel bei der Vorbehandlung zu kurz gebeizt und die natürliche Oxidschicht nicht vollständig entfernt, kommt es zu unregelmässigen Färbungen», erklärt Denis During. Eigentlich entwickelt sein Unternehmen Anlagen und Maschinen für die Umwelttechnik oder die Schmuckindustrie. Dazu gehören Goldrecycling- und Elektropolieranlagen sowie Sondermaschinen, zum Beispiel für die Abwasserbehandlung, Ionentauscher, Abluft- und auch Galvanoanlagen. Die Kunden kommen hauptsächlich aus Deutschland und den Nachbarländern, aber auch aus Singapur, Indien, Thailand und Malaysia. Jährlich entwickelt, fertigt und liefert das Unternehmen etwa 30 Anlagen. «Die Medizintechnik ist ein sehr spannendes Gebiet, auf dem wir unser Know-how, das wir in anderen Branchen gesammelt haben, optimal einsetzen können», ist Denis During überzeugt.

Die bewährten Elektropolieranlagen finden vor allem in der Schmuckindustrie ihre Abnehmer, um Silberschmuck wie Uhrengehäuse, Ringe oder Ketten zu verschönern. Für den speziellen Einsatzfall des Medizintechnik-Herstellers wurde eine solche Maschine modifiziert. Dabei spiele allerdings Flexibilität und Qualität der Zulieferer eine grosse Rolle, hat Konstruktionsleiter Alfred Pillin die Erfahrung gemacht: «Denn diese müssen sich auf unsere neuen Anforderungen schnell anpassen können.» Bei der Auswahl der Lieferanten wird deshalb sehr viel Wert auf Qualität und Partnerschaft gelegt. Ein Beispiel einer erfolgreichen Kooperation bei der Entwicklung moderner, wettbewerbsfähiger Maschinen ist die seit mehreren Jahren bestehende intensive Zusammenarbeit mit Dr. Tretter.

Bild 2: Dieses filigrane Bauteile, das zur Befestigung der Implantate im Körper dient, wurde auf der Oberflächen-Behandlungsanlage gelb gefärbt.

Aus drei Anlagen wird eine

In Mühlacker-Enzberg werden die Maschinen und Anlagen gefertigt, montiert, in Betrieb genommen und auch abgenommen. «Wir stellen zum Beispiel Stahlrahmen oder Behälter aus Kunststoff selbst her. Viele Maschinenteile kaufen wir aber auch zu. Dazu gehören Antriebselemente und Schienenführungen von Dr. Tretter», beschreibt Alfred Pillin. Weil die Anlage für den Medizintechnik-Hersteller mehr Verfahrensschritte erfordert als das Elektropolieren von Silberschmuck, wurden für diesen Anwendungsfall drei Anlagen aneinander gekoppelt.

An der Beladestelle bestückt ein Mitarbeiter den Träger mit den Implantaten. Als Aufnahme für die Werkstücke und der Antriebseinheit, kommen – je nach Stärke der Base oder Säure – Linearschienenführungen aus Aluminium oder aus Edelstahl zum Einsatz. Dabei ist je eine Schiene horizontal und eine vertikal angeordnet. Die Bewegung der Horizontalschiene beträgt 4700 mm, jene der Vertikalschiene 500 mm. In den Bädern findet zusätzlich eine Drehbewegung statt. Wie viele Bauteile in einem Arbeitsgang aufgenommen werden können, hängt von ihrer Grösse ab. Es lassen sich beispielsweise bis zu 50 Schrauben auf einen Träger anbringen oder bis zu vier lange Arterienklemmen. Die verschiedenen Träger können über ein Schnellspannsystem innerhalb von 2 min gewechselt werden.

| Bild 3: Durch das geringere Gewicht der eingesetzten Aluminium-Linearschienenführungen im Vergleich zu Ausführungen aus Stahl konnte die Anlage wesentlich leichter gebaut werden. |

Mit Aluminium Kosten und Gewicht sparen

Profilschienenführungen haben sich als Standardlösung für lineare Bewegungen durchgesetzt. Sie sorgen für hohe Führungsgenauigkeiten und Steifigkeiten. Kommt es auf Kosten- und Gewichtseinsparung an, beispielsweise bei einfachen Handhabungs- und Positionierbewegungen, können Profilschienenführungen aus Aluminium im Vergleich zu Ausführungen aus Stahl die deutlich wirtschaftlichere Lösung sein.

Dr. Tretter hat die einst als «eLine» bekannten Schienenführungen von BoschRexroth im Programm, die in Lizenz von der Alulineartechnik AG in Beringen (SH) hergestellt werden. Sie Schienenführungen haben einen wesentlichen Vorteil: sehr geringe Reibung, verbunden mit extrem geringem Verschleiss. Ihre Führungsgenauigkeit bleibt über die gesamte Lebensdauer nahezu konstant. Der Grundkörper von Schiene und Führungswagen besteht aus einer Aluminium-Knetlegierung. Die Schienenführungen sind eloxiert und sorgen damit für eine erhöhte Korrosionsbeständigkeit. Durch Stahleinlagen in Niro-Ausführung sind die Aluminiumführungen belastbar und zugleich rund 60% leichter als entsprechende Ausführungen aus Stahl.

Geringer Wartungsaufwand

Für die Oberflächen-Behandlungsanlage kommen Aluminiumführungen in der Baugrösse 25 mit Flanschwagen zum Einsatz. Diese laufen auf zwei Kugelreihen, die über die Profilschiene ablaufen. Stirnseitige Kunststoff-Umlenkkörper lenken die Kugeln um, wodurch nur die Schienenlänge den Hub der Führungen begrenzt. Die Kugelführungswagen werden serienmässig erstbefettet geliefert. Diese Erstbefettung ist auf eine Lebensdauerschmierung von 30000 km ausgelegt, wenn bestimmte Betriebs- und Umgebungsparameter eingehalten werden. Die Bewegungen erfolgen dabei sehr leicht und präzise. «Die Führungswagen nehmen die Belastungen in allen vier Richtungen gleichmässig auf. Damit sind sie unabhängig von der Belastungsrichtung», erläutert Alfred Pillin. Aufgrund ihrer Bauweise sind zudem deutlich grössere Parallelitäts- und Höhenabweichungen der Montageflächen zulässig. Die Schienenführungen lassen sich teilweise sogar auf unbearbeiteten Montageflächen befestigen. Denn der Aluminiumkörper gleicht kleine Unebenheiten aus und stellt so geringe Anforderungen an den Unterbau.

Die Schienenführungen sind in den Abmessungen nach DIN 645-1 erhältlich. Damit haben sie die gleichen Anschlussmasse wie alle gängigen Schienenführungen aus Stahl. Verfügbar sind sie mit Längen bis zu 4000 mm. Bei mehrteiligen Schienen sind die Enden auf Stoss gefertigt und eindeutig gekennzeichnet. «Wir setzen unterschiedliche Schienenlängen ein, je nach Größe des Teils, das bearbeitet werden soll», verdeutlicht Alfred Pillin: «Diese reichen von etwa 700 bis 1600 mm.» In der beschriebenen Anlage werden Schienenführung in der Genauigkeits- und Vorspannklasse 0 eingesetzt. Dies entspricht den typischen Anforderungen für einfache Positionier- und Handlingaufgaben, bei denen ein geringes Spiel von bis zu 10 µm vorliegt.

Reibungsloser Prozess

Um das Titan mit einer homogenen Oxidschicht und damit einer gleichmässigen Farbwirkung versehen zu können, muss zunächst die natürliche Oxidschicht durch Beizen sorgfältig und vollständig entfernt werden. Dazu kommen unterschiedliche Säuren zum Einsatz. Die Vorbehandlung kann bis zu 5 min betragen.

Nach dem Beizvorgang fährt der Träger mit der Aufnahme in horizontaler Richtung zur nächsten Station, in der die Titanteile mit destilliertem Wasser zwischengespült werden, um eine Verschleppung der Beize zu verhindern. Anschliessend werden die Werkstücke schnell ins Anodisierbad getaucht, um eine Oxidschicht, die sich sonst an der Luft in nur wenigen Sekunden bildet, zu verhindern.

Während des Färbeprozesses wird anodisch eine Spannung von bis zu 120 V angelegt. Jede Voltzahl erzeugt eine andere Farbe. Potenzialverschiebungen oder schlechte Kontakte und damit eine falsche Spannungen können zu unterschiedlichen Farbausprägungen führen.

Die Teile kommen nun wieder in Spülbäder, anschliessend werden sie getrocknet. Insgesamt ist die Anlage mit zehn Becken ausgestattet. Die Aufnahme mit den Werkstücken fährt nun zum Endladeplatz. Um die Werkstücke nacheinander zu den einzelnen Stationen zu transportieren, ist eine Schienenführung aus Edelstahl von Dr. Tretter mit einer Länge von 4700 mm im Einsatz. «Wir kennen nicht viele Unternehmen, die uns Komponenten in dieser Grösse liefern können. Wir mussten diese nur noch auf die erforderliche Länge kürzen», bemerkt Alfred Pilin zufrieden.

Nachweisbare Qualität

Bei seinen Zukaufteilen achtet During darauf, dass es sich dabei möglichst um Serienprodukte handelt. «Mit den Lösungen von Dr. Tretter haben wir Schienenführungen im Einsatz, die nicht nur kostengünstig sind und dabei alle Anforderungen erfüllen. Sie sind auch besonders wartungsarm und langlebig», betont der Denis During. Und der Medizintechnik-Hersteller hat nun eine Anlage im Einsatz, mit der er alle Verfahrensparameter wie Temperaturen, Zeiten oder Stromdichten im Programm hinterlegen kann. Jeder Bearbeitungsschritt ist somit exakt nachvollziehbar.

Dr. Erich Tretter GmbH + Co.

Am Desenbach 10 + 12

D-73098 Rechberghausen

Tel. +49 7161 953 340

Fax +49 7161 510 96

info@tretter.de

www.tretter.de

During GmbH

Ludwig-Thoma-Strasse 30-32

D-75417 Mühlacker-Enzberg

Tel. +49 7041 818 18 24

Fax +49 7041 818 19 54

info@during-umwelttechnik.de

www.during-umwelttechnik.de

Des abonnements

Des abonnements