26 juillet 2016 |

Oberflächen POLYSURFACES 02/2016 |

Laquage industriel

Neue Verfahrenstechnologie für Effektpulverlacke

Une technologie novatrice des procédés et des produits permet de traiter parfaitement et de manière fiable des matériaux de revêtement en poudre. Les produits de revêtement par poudre se comportent ainsi de manière extrêmement stable à l’application. Ils présentent un aspect homogène et permettent une récupération maximale.

Die Pulverlacktechnik hat sich in den letzten Jahren stetig weiterentwickelt. So gibt es heute zum Beispiel eine Vielzahl niedertemperaturhärtender Pulverlacke, mit denen sich auch bisher pulverlackfremde Anwendungsgebiete erschliessen lassen. Im Bereich der Effektpulverlacke liegt die letzte bahnbrechende Entwicklung jedoch schon ein wenig zurück.

Die so genannte Bondingtechnologie ist ein thermisches Fügeverfahren bei dem das Pulverlack-Basismaterial mit den eingesetzten Effektmitteln verbunden wird. Dieses Verfahren bietet im Gegensatz zur Dry-Blend-Technologie ein wesentlich verbessertes Applikations- und Kreislaufverhalten und hat sich deshalb inzwischen etabliert. Trotz des hohen produktionstechnischen Mehraufwands lassen sich die so hergestellten Pulverlacke jedoch nicht vollständig konform den unifarbenen Pendants verarbeiten.

Ein Wunsch seitens der Beschichtungsbetriebe ist daher gerade für hochangereicherte Effektpulverlacke einerseits die weitere Steigerung der Verarbeitungsqualität und andererseits die deutliche Verbesserung der Wirtschaftlichkeit in Bezug auf Qualitätskosten und Verbrauch. An diesem Punkt greift die neue Technologie für die Effektpulververedelung «IGP-Effectives» an. Das hochgesteckte Ziel dieser Entwicklung war es, Effektpulver dem Verarbeitungsniveau eines Uni-Pulvers anzugleichen. Um dies zu realisieren, muss man verstehen, welche Ursachen Effektpulverlacke so anfällig für unterschiedliche Verarbeitungsparameter machen.

Effekt- und Farbveränderung

Das unterschiedliche Aufladeverhalten von Pulverlackkörnern und Effektpartikeln führt zu unterschiedlicher Neigung der mehr oder weniger agglomerierten Pulverbestandteile sich auf dem zu beschichtendem Objekt abzuscheiden. Die Separierung wird verstärkt durch physiologische Unterschiede. Die Pulverpartikel des Basismaterials sind mehr oder weniger sphärische Partikel, während Effektteilchen plättchenförmig sind. Somit beeinflusst das unterschiedliche Strömungsverhalten im Zusammenspiel mit Aufladbarkeit und Massenträgheit den Entmischungseffekt.

Selbst sehr erfahrene Beschichtungsbetriebe fürchten Effektseparationen, sichtbar häufig an den Kanten beschichteter Objekte. Aluminiumpigmente neigen zum Beispiel dazu, sich entlang der Feldlinien zu bewegen, die sich an Kanten des Beschichtungsobjekts konzentrieren. So entsteht oft der so genannte Bilderrahmeneffekt.

Je mehr ungebundene Effektpartikel sich in der Mischung befinden, desto deutlicher zeigen sich die Effekt- und Farbveränderung. Besonders ausgeprägt ist dies bei Effektpulverlacken mit dunklem Basisfarbton. Hier wird der Hell-Dunkel-Kontrast zwischen dem dunkleren Grundpulver und dem helleren Effektmittel auch bei relativ kleinen Unterschieden besonders intensiv wahrgenommen. So lässt sich verstehen, weshalb sowohl die Ausrichtung und Lage der Effektpigmente als auch deren Anzahl und Dichte von einer Vielzahl von Applikationsparametern im Beschichtungsprozess beeinflusst wird.

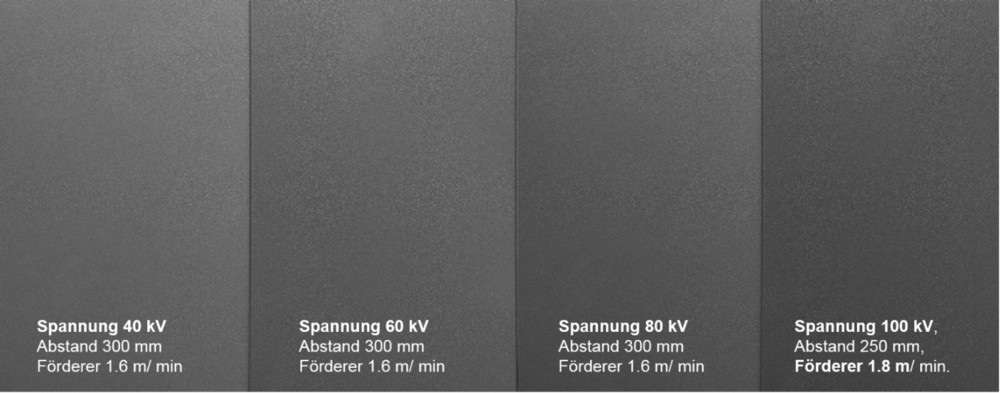

Neben den Einstellungen der Stromstärke und der Spannung sind dies Förder- und Dosierluft, der Pulverausstoss, die Ausprägung der Pulverwolke, der Abstand der Pistolen zum Objekt und nicht zuletzt der Anlagentyp (E-Statik oder Tribo) sowie das Anlagenlayout (Horizontal- oder Vertikalanlage), welche selbst bei Verwendung einer identischen Produktionscharge abweichende Ergebnisse in Bezug auf Farbton-, Helligkeit- und Effektbild hervorbringen können.

|

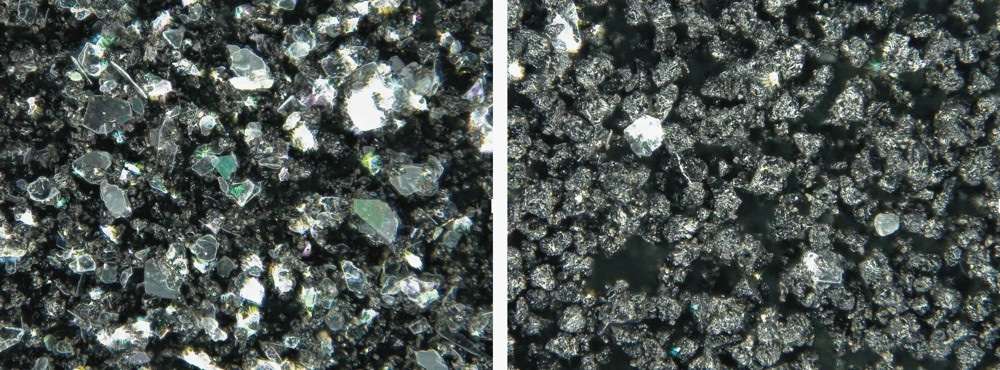

Entreicherung eines Effektlacks nach der Rückgewinnung: Frischpulver eines Effektlacks vor der Applikation (links, 250fache Vergrösserung); Pulver aus der Rückgewinnung nach zweimaligem Umlauf (rechts, 250fache Vergrösserung).

|

Effektverarmung durch Kreislaufbetrieb

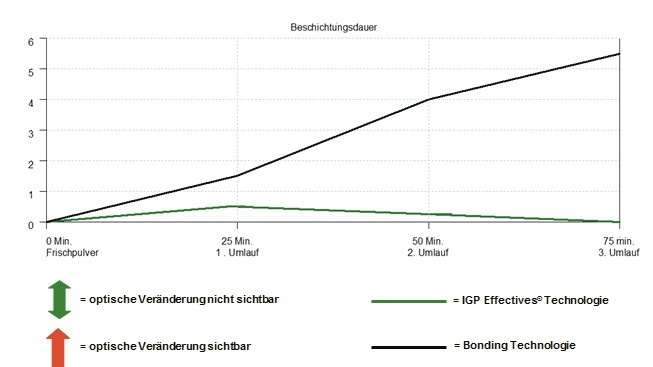

Häufig zu beobachten sind auch Effektbild- und Farbveränderung, wenn eine Anlage im Kreislaufbetrieb betrieben wird. Hier wird rückgewonnenes Effektpulver über den Fliehkraftabscheider, den so genannten Zyklon, von ungebundenen Effektpartikeln «entreichert». Die Folge dieser Effektverarmung ist eine deutlich erkennbare Eindunkelung im Vergleich zum Frischpulvermuster. Dies geschieht zum anderen auch, weil bei der Pulverförderung über Injektoren, Pumpen und Schläuche enorme Kräfte auf die Pulvermischung wirken, so dass es zur partiellen Separierung von freien oder gering haftenden Effektpartikeln vom Grundpulver kommen kann. Auch bei dem etablierten Bondingverfahren liegt immer ein Teil des Effektmittels in ungebundener Form vor. Daher liegt auch bei qualitativ hochwertigen Bondingverfahren die Rate des im Mittel empfohlenen Frischpulveranteils etwa bei 70%.

Bei Verwendung geschlossener Effektfarben sollte der Anteil möglichweise noch höher liegen, um sichtbare Farbshifts- und Effektabreicherungen zu vermeiden. Bei einem angenommenen Auftragswirkungsgrad von etwa 40% kommt dies einer Verlustmenge von theoretisch 42% gleich, will man nicht das Risiko einer Qualitätsminderung eingehen.

Eine effiziente Rückgewinnung über mehrere Ausbringungen und Umläufe musste daher bislang in Balance stehen zu einer möglichst hohen Farb- und Effektstabilität sowie einer unter Kostendruck stehenden wirtschaftlichen Verwendung der Pulvermenge weit über den Erstauftrag hinaus. Um dies zu gewährleisten, muss eine deutliche Steigerung der Anbinderate freier Effektpartikel angestrebt werden, die über das Mass der heutigen Bondingtechnologie hinausgeht.

Hervorragendes Ergebnis

«Schaut alles gleich aus», sagte ein ziemlich verblüffter und gleichwohl begeisterter Teilnehmer eines vorgezogenen Product-Testings, die in den Technika der Firmen Gema und Wagner stattfanden. Identisch sahen sowohl verschiedene Substrate mit unterschiedlichen Aufheizkurven zueinander aus, identisch waren auch die Ergebnisse bei fahrlässig geänderten Einstellungen der Beschichtungsparameter: mit und ohne Ableitring, Abstände von Düsen zu Objekt zwischen 80 und 350 mm, Wechsel der Hochspannungseinstellungen zwischen 40 und 100 kV. Selbst der Faktor Mensch wurde als Einflussgrösse berücksichtigt in Form einer «Kreuzgang»-Applikation mit der «Tribo»-Handpistole auf grossformatigem Blech. Auch dieser Vergleich zwischen automatischer und manueller Beschichtung ergab keinen visuell sichtbaren Unterschied in Bezug auf Helligkeit oder Effektbild. Selbst durch Anlegen einer hohen Spannung liessen sich die berüchtigten Silberkanten - Effektanreicherungen an Profilkanten - nicht provozieren.

|

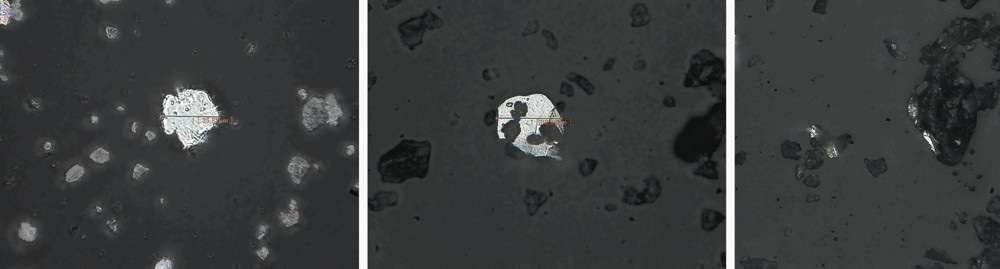

Beispiele unterschiedlicher Effektanbindungen: Lose Dry-Blend-Mischung (links), Anbindung im Premium-Bond-Verfahren (Mitte) und vollständige Anbindung durch das «IGP-Effectives»-Verfahren (rechts).

|

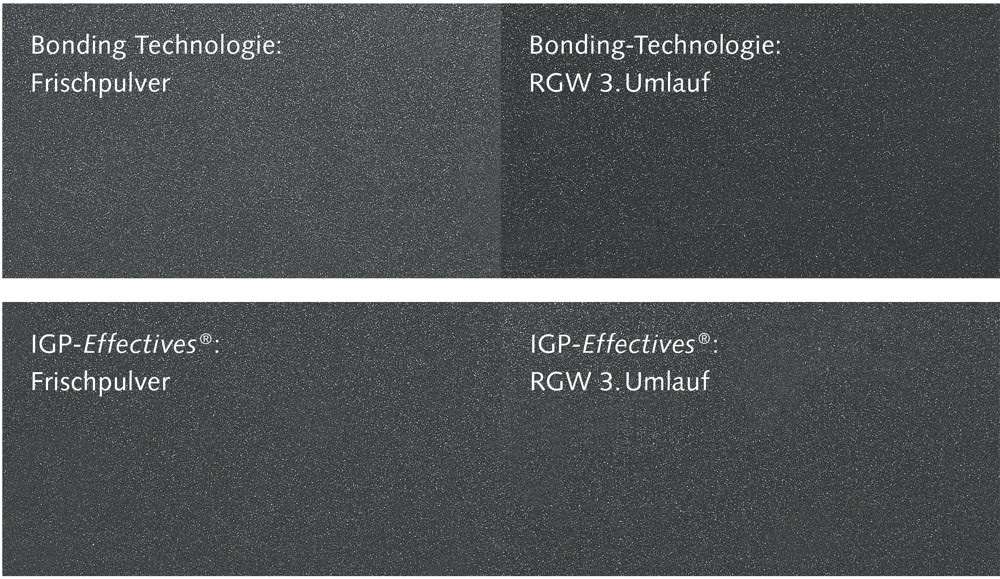

Der nächste Schritt war die Überprüfung der Rückgewinnungsstabilität eines im «IGP-Effectives»-Verfahren hergestellten Standardlacks (Farbton DB703). Bewertet wurden Farbabweichung, Helligkeitsdifferenz und Effektbild (graininess), ausgehend vom Effektbild und Farbton des Frischpulverauftrags. Dazu wurden in Österreich, der Schweiz, Deutschland und in Polen bei 18 Qualicoat (und teilweise GSB) geprüften Betrieben interbetriebliche Vergleiche durchgeführt. Vom Pulverhersteller wurden keine Vorgaben für Beschichtungsparameter, Applikationstechnik oder Anlagentyp gemacht.

Unter Verwendung unterschiedlicher Werkstücke aus Aluminium, verschiedenster Applikations- und Kabinensysteme sowie in Vertikal- und Horizontalanlagen wurden Oberflächen mit Frisch- und Mischpulver sowie reinem Rückgewinnungspulver beschichtet. Sie wurden anschliessend zu einer 0-Probe optisch bewertet und mit einem Mehrwinkel-Messgerät farbmetrisch vermessen. Bewertungsteilnehmer waren Teilnehmer des Ringversuches sowie IGP-Angehörige der Qualitätsprüfung. Es wurden 120 Proben aus unterschiedlichen Beschichtungsbetrieben miteinander verglichen. Den geübten Augenpaaren gab letzten Endes nur die Nummerierung der Werkstücke Aufschluss über den verwendeten Pulverstatus Frisch oder Rückgewinnung.

Die anschliessende Vermessung der eingesammelten Werkstücke mit dem Mehrwinkel-Messgerät zur 0-Probe (Frischpulver, appliziert beim Hersteller), gemessen in den Winkeln 45°:as25°, 45°:as45° und 45°:as75°, ergab Helligkeitsdifferenzen unterhalb der Grenzwerte, die in den jeweiligen Winkeln eine optisch sichtbare Abweichung indizieren.

Nur in einem Fall fand das Auswertungsteam tatsächlich ein visuell dunkleres Profil, das Display zeigte im 25°-Winkel ein Delta L von 2.4. Die Vermessung der Effektverteilung ergab jedoch einen unauffälligen Wert, absolut vergleichbar mit denjenigen aller anderen Werkstücke. Der Hinweis auf dem Werkstück wies auf eine manuelle «Tribo»-Applikation hin. Der Projektleiter hatte für den um 5 Glanzeinheiten höheren Glanz die Erklärung schnell parat: Bei der verwendeten matten Lackbasis handelte es sich um einen 2-Komponenten-Beschichtungsstoff. Bei der «Tribo»-Applikation trägt eine der beiden Lackkomponenten eine höhere positive Ladung und wird damit verstärkt am Objekt abgeschieden. Der Grund dafür ist die unterschiedliche Polarität der verwendeten Bindemittel in beiden Komponenten. Der Glanzunterschied wird per se als dunklere Oberfläche wahrgenommen. In diesem Fall - und das bestätigt die Messung der Effektkörnung - ist jedoch keine Effekt-«Entreicherung» die Ursache.

Vorteile der neuen Effektpulverlacke

Der Ringversuch beweist den minimierten Einfluss von Anlagentyp, Applikationsart und Beschichtungsparameter. Die neue Effektpulvertechnologie «IGP-Effectives» empfiehlt sich damit für die Oberflächenegalisierung in Beschichtungsbetrieben mit mehreren Werken sowie unterschiedlicher Hard- und Software. Sie ist aber auch für Entscheider interessant, die ein Grossprojekt an mehrere Auftragnehmer zur Beschichtung vergeben und dennoch ein einheitliches ebenmässiges Effektbild erwarten.

Seit der Einführung der neuen Verfahrenstechnologie haben sich weitere Vorteile herauskristallisiert, die zunächst nicht im Fokus der Betrachtung standen:

- Sie erlaubt auch bei höheren Fördergeschwindigkeiten die beidseitige Behängung und gleichzeitig beidseitige Beschichtung von Objekten.

- Sie ermöglicht die Nachbeschichtung aus dem Hand-Stand ohne Beeinträchtigung der in der Kabine erstellten Sichtflächen.

- Sie weist durch die homogene Verteilung der Effekt- und Pigmentpartikel im Lackfilm eine sehr gute optische Tiefe auf und lässt sich mit dem visuellen Eindruck eines Zweischichtaufbaus mit transparentem Topcoat vergleichen.

Ausblick

Die neue Effektpulvertechnologie stellt eine Erweiterung im Bereich der Veredelungstechnologien dar. Sie wird die klassischen Technologien Dry-Blend und Bonding ergänzen und nicht ersetzen, da eine exakte Nachstellung der in den Standardtechnologien hergestellten Farben aufgrund der extrem erhöhten Anbindung nicht erreichbar ist. Für Lohnbeschichter ist die «IGP-Effectives»-Technologie vor allem aufgrund der hohen Applikationssicherheit von Interesse. In-House-Beschichter hingegen werden sich vermutlich wegen der enorm gesteigerten Effizienz und Wirtschaftlichkeit für diese neuartigen Pulver entscheiden.

Der Hersteller wird sich nach der Zertifizierung erster «IGP-Effectives» Architekturwarengruppen auch mit kundenspezifischen Effekttönen und neuen Effektstylings befassen. Die hohe Nachfrage erfordert bereits die Investition in einen erweiterten Anlagenpark.

IGP Pulvertechnik AG

Ringstrasse 30

9500 Wil

Tel. 071 929 81 11

Fax 071 929 81 81

info@igp-powder.com

www.igp-powder.com

Des abonnements

Des abonnements