20 juin 2013 |

Oberflächen POLYSURFACES 02/2013 |

Nettoyage

Nouvelle dimension du nettoyage au solvant

Dans de nombreuses applications de nettoyage industriel de pièces, les solvants offrent des avantages techniques au niveau des procédés. Pour leur exploitation optimale, la société Dürr Ecoclean poursuit sans cesse le développement de sa gamme d’installations. Ceci permet d’adapter exactement le système de nettoyage à l’application en question. Il est ainsi possible d’accroître la rentabilité, la sécurité des procédés, ainsi que la durabilité dans le nettoyage au solvant.

Les solvants organiques s’utilisent habituellement dans le nettoyage industriel de pièces et de surfaces lorsque l’on travaille avec des pièces fortement souillées d’huile ou difficiles à sécher, ou que l’on est en présence d’huiles d’usinage et de formage ou encore quand les procédés en aval, tels que la trempe, exigent des surfaces exemptes d’huile. La rentabilité, la sécurité et la propreté de ces procédés de nettoyage dépendent de manière déterminante des techniques mises en œuvre.

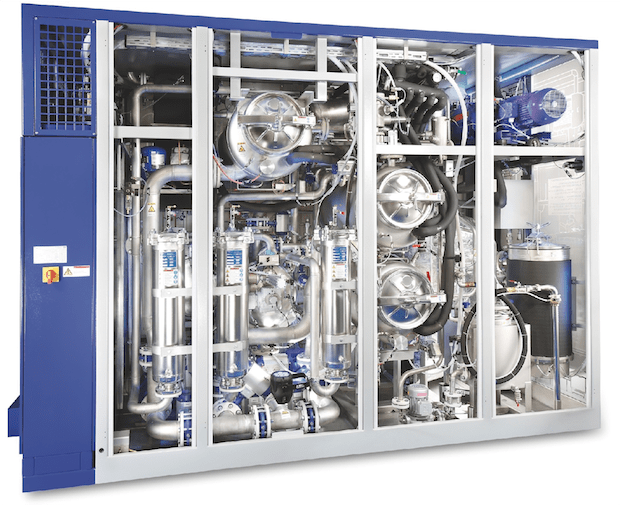

Grâce à des systèmes de nettoyage se caractérisant par un vaste équipement en série, tel que la récupération de chaleur, la filtration en by-pass et le lavage par aspersion-injection, une grande puissance, ainsi que des dispositifs de réduction de la consommation d’énergie et des émissions, la société Dürr Ecoclean propose des solutions efficaces dans ce domaine. Les installations peuvent utiliser des hydrocarbures halogénés, ainsi que des alcools modifiés. Fonctionnant entièrement sous vide, elles disposent d’une technique de sécurité redondante et éprouvée, ainsi que de bâches de rétention intégrées. En termes de dimensionnement, de technique, de conditionnement des produits et de séchage, ces systèmes à solvant s’adaptent à des exigences particulières en matière de propreté, de débit, de géométrie des pièces, ainsi que de moyens de conservation éventuellement nécessaires.

| Les systèmes de nettoyage sont caractérisés par une gamme complète de matériel standard, comme la récupération de chaleur, la filtration by-passet des lavages par turbulences forcées (IFW), des systèmes à vide haute performance, ainsi que des appareillages permettant la réduction de la consommation d’énergie et d’émissions. |

Cadences rapides par minimisation des temps morts non productifs

Pour rendre le procédé de nettoyage aussi efficient que possible, même en cas de sévères exigences de propreté, les installations disposent non seulement d’une grande capacité de vide, mais aussi de puissantes pompes et de tuyauteries de grande section. Ces détails de conception permettent un remplissage et une vidange rapides de la chambre de travail et des cuves, ainsi qu’un apport optimal du solvant dans le panier. Il en résulte, en liaison avec le puissant système de vide, qui permet d’obtenir une pression finale inférieure à 1 mbar, un séchage rapide et complet, même de pièces de géométrie très complexe, des cadences extrêmement rapides et donc un débit supérieur.

Les procédés validés, tels que ceux rencontrés en médecine ou pour des traitements en aval comme la trempe, le dépôt CVD ou PVD, le brasage, le soudage, ainsi que le collage de surfaces impérativement exemptes de graisse, nécessitent souvent un nettoyage très poussé. A cet effet, les installations à base de solvant peuvent s’équiper de plusieurs cuves et réservoirs d’aspersion, en vue d’un nettoyage en plusieurs étapes. Une chambre de travail électropolie et des conditions d’écoulement optimisées font en sorte qu’il ne reste rien dans l’installation rien qui puisse recontaminer les pièces nettoyées. Une contribution importante à la grande qualité de nettoyage est aussi celle apportée par la filtration en by-pass prévue en série, qui recycle le fluide de nettoyage jusqu’à cent fois par heure. Ce qui signifie que pour un nettoyage de deux minutes, le solvant est filtré plus de trois fois.

Le conditionnement du solvant ne laisse aucune chance à la saleté

Pour le conditionnement continu du solvant, les installations de la société Dürr Ecoclean intègrent en série un dispositif de distillation entièrement automatique, ainsi qu’une filtration à plein flux et une filtration en by-pass. Le distillateur garantit un dégraissage de qualité constante, même pour un apport d’huile allant jusqu’à cinq litres par heure. Pour un apport d’huile supérieur ou dans le cas de missions de nettoyage très poussé, un déshuileur en continu est disponible pour y être intégré dans l’installation. Le module compact de distillation réduit à moins de 1 % la part de solvant contenue dans l’huile évacuée. Ceci permet de récupérer les huiles coûteuses et spéciales, ainsi que de les recycler par combinaison avec de l’huile fraîche dans le procédé, par exemple.

Grâce à la filtration à plein flux, le solvant est nettoyé aussi bien au remplissage qu’à la vidange de la chambre de travail. Tous les boîtiers de filtration sont systématiquement conçus pour l’emploi de filtres à poches et à bougies, permettant ainsi de remplacer aisément les filtres. Pour une filtration ultrafine, il est possible d’utiliser des filtres à bougies allant jusqu’à 1 µm.

|

Pour répondre aux exigences élevées de propreté ou intégrer la conservation du procédé de nettoyage, les installations de solvants peuvent être équipées avec plusieurs réservoirs et des conteneurs à reflux pour un nettoyage en plusieurs étapes.

|

Systématiquement axées sur les économies d’énergie

Les installations à base de solvant offrent aussi des avantages en termes d’énergie. Ainsi, le chauffage du réservoir d’aspersion 1 est entièrement assuré par la récupération des rejets thermiques du dispositif de distillation. La commande intelligente de l’installation, adaptée au cycle de production spécifique du client permet d’économiser jusqu’à 20 % de l’énergie électrique. L’adaptation aux besoins de la puissance de chauffe à la distillation permet, en outre, d’économiser jusqu’à 40 % de l’énergie nécessaire à cette étape du procédé. Le refroidissement standard à l’eau contribue, lui aussi, aux économies d’énergie, puisqu’il n’y a pas besoin de courant pour l’alimentation de groupes frigorifiques.

Lors de la conception des installations, la société Dürr Ecoclean a essentiellement mis l’accent sur la réduction de la consommation de solvant et, par le fait même, des émissions. C’est ainsi que toutes ces installations à base de solvant restent au-dessous du seuil d’une tonne de solvant par an, fixé par la directive COV. En plus du conditionnement du solvant, l’emploi de condenseurs à basse température représente une contribution supplémentaire. Ceux-ci refroidissent l’air évacué à des températures comprises entre 0 et 5 °C. D’où une faible concentration de solvant dans l’air évacué par rapport à des systèmes de refroidissement classiques, dans lesquels la température de l’air évacué atteint 25 °C. La technique d’évacuation de l’air utilisée rend, en outre, superflu le «rinçage» à l’air frais de la chambre de travail souvent utilisé à l’issue du processus de nettoyage. Ce qui réduit la quantité d’air à évacuer.

|

En bref

Le groupe Dürr Ecoclean est l’un des premiers fournisseurs de solutions industrielles dédiées au nettoyage, à l’automatisation et à la filtration. Il fournit à l’industrie automobile, à ses sous-traitants, ainsi qu’au marché en général, dans le monde entier, des machines standard innovantes, des systèmes sur mesure et des prestations de services. Dürr Ecoclean est membre du groupe Dürr. A l’échelle mondiale, le groupe Ecoclean, possédant dix sites dans huit pays, emploie quelque 1000 personnes.

|

Dürr Ecoclean GmbH

Cleaning and Filtration Systems

Mühlenstrasse 12

D-70794 Filderstadt

www.durr-ecoclean.com

CH-Vertretung:

Rein-Prozess-Technik AG

Bilacher 8

6218 Ettiswil

Tél. 041 980 47 19

Fax 041 980 47 17

info@rein-prozess-technik.ch

www.rein-prozess-technik.ch

Des abonnements

Des abonnements