17 décembre 2015 |

Oberflächen POLYSURFACES 04/2015 |

Traitement mécanique de surfaces

Prozesssicher gegen Brandrisse

L’entreprise Regensburger Druckgusswerke Wolf (RDW) fabrique des composants en aluminium tels que boîtiers et carters d’engrenages, ainsi que des composants structurels pour de nombreux clients et de nombreuses branches. Pour éliminer du procédé les criques dues à l’usure sur la surface des composants, elle utilise une rectifieuse robotisée, qui garantit, entre autres, l’exacte répétitivité des surfaces des composants.

Die Anfänge von RDW reichen zurück in die Zeit, als der Zinkdruckguss noch eine vielversprechende Technologie war. Ab Mitte der Siebzigerjahre drängte dann das wesentlich leichtere Aluminium immer stärker auf den Markt. Heute produziert RDW 95% Al-Druckguss und gerade noch 5% Zink. Bereits Ende der Achtzigerjahre gründete das Unternehmen eine «verlängerte Werkbank» in Ungarn, zunächst als Joint Venture. Nach der Grenzöffnung wurde die Firma Prec-Cast im Nordosten des Landes ganz übernommen. Mit über 1000 der insgesamt rund 1400 Mitarbeiter ist Ungarn heute die grösste Produktionsstätte in der Firmengruppe. Seit 2011 läuft auch eine Fertigung in China.

Das Stammwerk in Regensburg ist gleichzeitig Entwicklungszentrale und fokussiert auf grosse Druckgusszellen von 1300 bis 2800 t Schliesskraft. Zum Unternehmenserfolg hat auch die breit gefächerte Aufstellung von RDW beigetragen. «Wir konzentrieren uns strategisch nicht nur auf Volumenteile, sondern auch auf viele Kunden mit kleinen Stückzahlen», bemerkt Vertriebsleiter Johannes Schmidt. Zum Kundenportfolio zählen neben dem Automotive Sektor (PW und Nutzfahrzeuge) auch die Elektroindustrie und Hersteller von Landmaschinen.

Strukturbauteile mit teils komplexer Geometrie

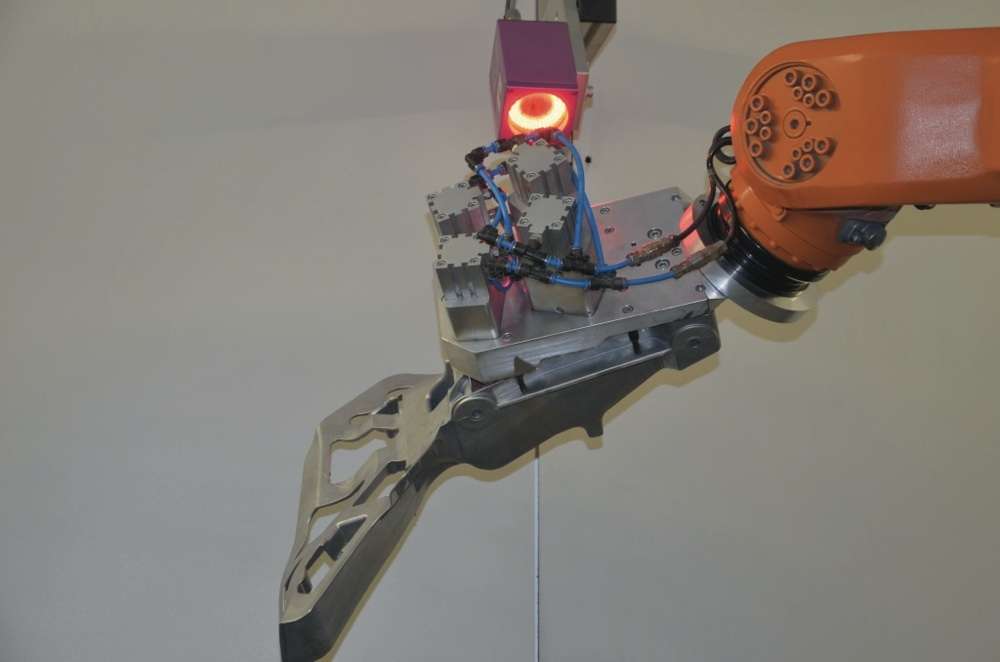

Im hier beschriebenen speziellen Anwendungsfall werden die Bauteile im Karosseriebau des Kunden mit CFK-Teilen verklebt. Dazu ist eine homogene Fläche erforderlich, und in diesem Zusammenhang tauchte ein Problem auf. Wenn Druckgusswerkzeuge älter werden, entstehen kleine Brandrisse in den Werkzeugen. Diese verursachen scharfkantige Erhebungen an den Bauteilen, die beseitigt werden müssen, um einen einheitlichen Klebspalt zu erreichen. Für RDW stellte sich die Frage: Diese Brandrisse umständlich und zeitaufwändig manuell zu entfernen oder den Prozess zu automatisieren? Aufgrund der komplexen Geometrien ist eine manuelle Bearbeitung mit herkömmlichen Schleifmaschinen zu ungenau und von den geforderten Toleranzen her nicht zuverlässig genug, stellte sich heraus. Nach kurzer Diskussion entschied man sich für ein hundertprozentiges, automatisiertes Schleifen aller Klebe- und Funktionsflächen.

|

Eine Kamera scannt vom Werkstück vor dem Arbeitsprozess einen Data Matrix Code ein: Die Rückverfolgbarkeit ist gewährleistet.

|

Doch dafür benötigte RDW einen passenden Partner. «Wir haben uns umgehört und auch klassische Internet-Recherche betrieben. So sind wir schliesslich auf SHL gestossen und haben Kontakt aufgenommen», bemerkt Johannes Schmidt. Anfang 2011 fanden erste Gespräche statt und wenig später sassen SHL-Experten und RDW-Verantwortliche an einem Tisch, um nach Lösungen zu suchen. «Eine grosse Herausforderung war die Komplexität der Bauteile. Sie besitzen anspruchsvolle Geometrien mit vielen Winkeln und Erhebungen», sagt SHL-Sales Manager Heiko Märtens. «Dafür mussten wir die entsprechenden Maschinen und vor allem die Werkzeuge finden, um die notwendigen Arbeitsschritte zu bewältigen.»

Es folgten umfangreiche Tests bei SHL in enger Abstimmung mit RDW. Mit dem Automotive-Kunden wurde das entstehende Schleifbild immer wieder abgestimmt und definiert. Sehr intensiv waren laut Johannes Schmidt in dieser Phase die Beziehungen zu den Automatisierungsspezialisten von SHL, die in ihrem bestens ausgestatteten Technologie-Center ausführliche Tests durchgeführt haben. Dazu Johannes Schmidt: «Die ganze Erprobung lief bei SHL im Haus, bevor man mit diesen Ergebnissen unsere Anlage final konstruiert und aufgestellt hat.»

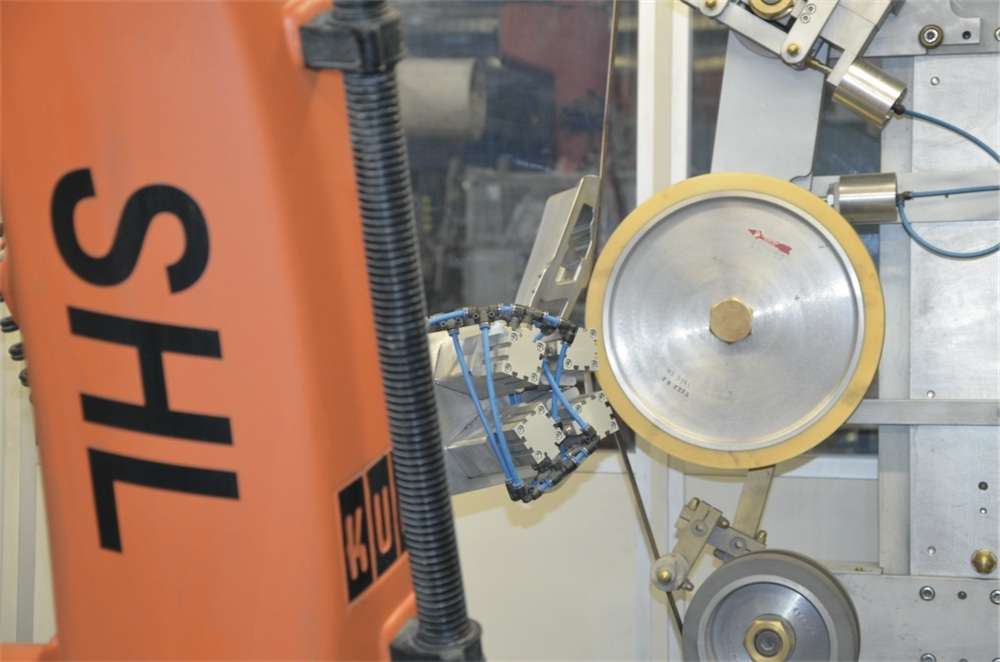

Zwei Roboter arbeiten parallel

Seit 2012 arbeitet bei den Regensburger Druckgusswerken eine SHL-Roboter-Schleifanlage mit zwei Kuka-Industrierobotern. Sie ist eng in den Produktionsprozess eingebunden. Der Bediener bestückt die Werkstückträger-Vorrichtungen. Roboter 1 greift das zu bearbeitende Teil aus der Vorrichtung, und führt das Bauteil, aus Gründen der Nachverfolgbarkeit, zunächst an einen Scanner, der einen individuellen Data Matrix Code einliest. Der Roboter führt das Werkstück zur Bearbeitung an die Freiband- und Kontaktrollen-Schleifmaschine SHL-FKS 250/450. Anschliessend fährt er das Scotch-Aggregat SHL-P 550 an. Dort wird das Werkstück mit verschiedenen Körnungen feiner geschliffen. Danach legt es der Roboter in die Werkstückträger-Vorrichtung ab. Eine linear geführte Kamera oberhalb der Entnahmevorrichtung vermisst das Bauteil und kontrolliert so zu 100% die richtigen Toleranzwerte. Der zweite Roboter erledigt die gleichen Arbeitsschritte parallel mit dem spiegelgleichen Bauteil. Stimmen die Werte des Werkstücks, startet der Prozess von vorne.

Für RDW haben sich mit der SHL-Lösung prozesstechnische Vorteile ergeben. «Arbeiter mit herkömmlichen Schleifmaschinen können diese Arbeit wegen der komplexen Geometrien und den hohen masslichen Anforderungen nicht erledigen. Es besteht einfach die Gefahr, dass zu viel oder zu wenig Material abgetragen wird. Das wäre fatal und ist manuell nicht steuerbar. Die SHL-Anlage erledigt dies prozesssicher und mit der notwendigen Wiederholgenauigkeit», stellt Johannes Schmidt fest.

Die Anlage ist so aufgestellt, dass eine schlüssige Prozesskette entsteht. Die Teile kommen zunächst von der Gusszelle zur Vorbehandlung in die Strahlanlage. Von dort aus gehen sie direkt in die Roboter-Schleifanlage und dann weiter in die Bearbeitung. «So können wir die Wege optimieren», bemerkt Johannes Schmidt. «Die SHL-Lösung liefert an den Bauteilen zuverlässig genau das Schleifbild, das für die weitere Bearbeitung benötigt wird. Mit diesem Ergebnis sind wir sehr zufrieden.»

|

Johannes Schmidt (links) und Heiko Märtens (rechts) beim Begutachten der Oberflächenqualität.

(Bilder: SHL Automatisierungstechnik AG) |

Ausblick

Die Zusammenarbeit mit dem Automatisierungsspezialisten verlief in allen Projektphasen reibungslos. «Wir hatten von Anfang an bis in die Feinabstimmung des komplexen Vorhabens einen sehr intensiven Kontakt mit SHL», beschreibt Johannes Schmidt. Weil auch immer wieder Rücksprachen mit dem Automobilhersteller geführt werden mussten, war eine hohe Flexibilität gefragt. Und die habe SHL stets gezeigt. Einer künftigen, weiteren Kooperation sieht Johannes Schmidt positiv entgegen. RDW habe in letzter Zeit viel Erfahrungen in der Herstellung von Strukturteilen für Automotive gesammelt und sieht sich für weitere Aufträge gut gerüstet.

SHL Automatisierungstechnik AG

Spaichinger Weg 14

D-78583 Böttingen

Tel. +49 7429 930 40

Fax +49 7429 930 450

info@shl.ag

www.shl.ag

Des abonnements

Des abonnements