01 juin 2012 |

Oberflächen POLYSURFACES 03/2012 |

Recyclage

Prozesswasseraufbereitung in der Galvanik und Oberflächentechnik

Peter Demarez

La galvanoplastie et le traitement de surface génèrent des eaux usées, un véritable fardeau. Traiter ou détruire? Pour des raisons de coûts, la réponse à cette question est de plus en plus: le traitement.

Bei galvanischen Prozessen wie Verkupferung, Verchromung oder Vernickelung oder bei der Oberflächenbehandlung vor einer Lackierung (Phosphatieren) werden nach jedem Prozessschritt grosse Spülwassermengen benötigt. Diese Prozesswässer werden häufig direkt vor Ort aufbereitet, so dass Schwermetalle entfernt und giftige Inhaltsstoffe eliminiert sind.

Klassische Behandlung: Chemisch-physikalisches Verfahren

In vielen Fällen kommt dabei ein chemisch-physikalisches Verfahren zum Einsatz. Das Prozesswasser wird mit Hilfe von Säure oder Lauge neutralisiert, Hilfsstoffe und zusätzliche Reaktionsschritte beseitigen allenfalls vorhandene kritische Inhaltsstoffe wie Cyanide oder Chromsäure. Danach wird mit einem Flockungsmittel Schlamm erzeugt, der Öle, Fette und Schwermetalle aus dem Wasser entfernt. Die entstehende Klarphase kann unter Beachtung von Grenzwerten in den Kanal eingeleitet werden.

Die Investitionskosten für diese Art von Behandlungssystem sind relativ niedrig. Die Betriebskosten für Chemikalien oder der Betreuungsaufwand, vor allem bei schwankenden Wasserzusammensetzungen, sind dagegen hoch, besonders auch für die Überwachung der behördlichen Einleitgrenzwerte. Zudem muss benötigtes Frischwasser für die Spülstufen aus Stadtwasser erzeugt werden, da der Salzgehalt des gereinigten Wassers aus der chemisch-physikalischen Behandlung für eine Wiederverwendung im Prozess zu hoch ist.

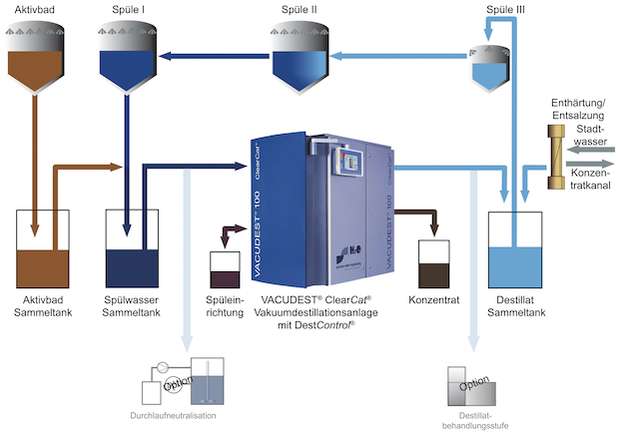

| Vergleich zwischen einer herkömmlichen Prozesswasser-Aufbereitungsanlage und dem modularen «Vacudest»-Konzept. |

Moderne Behandlung: Vakuumdestillation

Alternativ zur chemisch-physikalischen Behandlung lässt sich das Prozesswasser auch auf thermischem Weg aufbereiten. Die Vakuumdestillation macht sich das Prinzip der Trennung nach Siedepunktsunterschieden zu Nutze: Stoffe mit einem hohen Siedepunkt wie Öle, Fette oder Metallsalze werden beim Verdampfen von Wasser zurückgelassen.

Das verbrauchte Spülwasser wird unter Vakuum bei etwa 86 °C verdampft. Der entstehende Dampf wird in einem Brüdenverdichter auf Umgebungsdruck komprimiert und dabei auf rund 120 °C erhitzt. Dieser leicht überhitzte Dampf wird dann verwendet, um das in die Anlage zulaufende, verschmutze Spülwasser zu verdampfen. Im Vergleich zu einer atmosphärischen Verdampfung werden so mehr als 95 % Energie eingespart. Das entstehende Destillat ist nahezu schwermetall- und salzfrei. Die Einleitgrenzwerte für Schwermetalle werden sicher eingehalten. Für eine Wiederverwendung im Prozess anstelle von entsalztem Stadtwasser kann man es je nach Qualitätsansprüchen direkt wieder verwenden. Mit einem geringen Aufwand (Ionentauscher zum sicheren Einhalten einer Leitfähigkeit <10 µS/cm) ist es ebenfalls für die Kreislaufführung geeignet.

Betriebssicherheit und Betriebskosten

Kaum ein Betrieb in der Galvanik oder Oberflächentechnik möchte sich um das Thema Abwasser kümmern müssen. Die Prozesswassertechnik ist ein der Produktion nachgeschalteter Bereich, der ohne viel Aufwand sicher funktionieren muss.

Bedingt durch das physikalische Verfahren der Verdampfung punktet die Vakuumdestillation vor allem im Bereich der Betriebssicherheit: Schwermetalle und Salze werden zuverlässig abgeschieden. Es besteht kein Risiko, dass bei der Verwendung eines falschen Flockungsmittels oder bei nicht richtig eingestelltem pH-Wert giftige Schwermetalle in den Kanal gelangen und Grenzwerte überschritten werden. Wird dann auch noch mit dem Verdampfer eine Kreislaufführung realisiert, besteht kein Risiko mehr, festgesetzte Einleitwerte zu überschreiten.

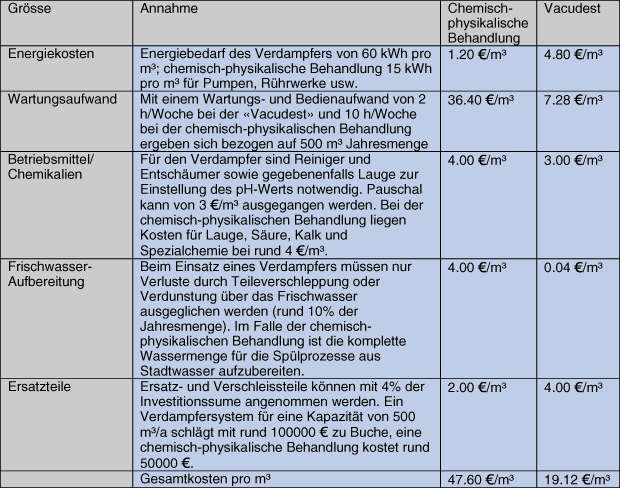

Oftmals wird die Verdampfung von Prozesswasser als energieaufwändig bezeichnet. Für alte Generationen von Destillationsanlagen mag dies auch stimmen. Das moderne «Vacudest»-Verfahren kommt mit einem Energiebedarf zwischen 35 und 70 Wh/l aufbereitetem Prozesswasser aus (je nach Anlagengrösse). Zwar sind die Energiekosten damit immer noch über denen einer chemisch-pysikalischen Anlage, doch liegen andere kostensparende Vorteile auf der Hand:

- Keine Kosten für Eisensalze, Kalkmilch, Flockungsmittel, Spezialchemie beim Verdampfer: Die Betriebsmittelkosten sind geringer.

- Bedeutend weniger Betreuungsaufwand der Anlage: Der Wartungs- und Bedienungsaufwand ist beim Verdampfer um gut 70 % geringer.

- Geringere Kosten für die Aufarbeitung von Frischwasser: Das Destillat des Verdampfers kann im Prozess wieder verwendet werden.

Die Entscheidung für oder gegen ein Aufarbeitungssystem ist nicht leicht. Es gilt sehr viele Faktoren zu betrachten und gegeneinander abzuwägen. Auch in Zeiten knapper Budgets zeigt sich, dass der Preis nicht der alles entscheidende Faktor ist. Die Energiekosten, der Bedienungs- und Wartungsaufwand sowie die Unabhängigkeit von Behördengrenzwerten sind wichtige Einflussfaktoren.

|

Beispielrechnung mit folgenden Basisgrössen: Aufarbeitungsmenge 500 m³/a; Frischwasserkosten 4 €/m³; Stundensatz Bedienpersonal 35 €/h; Stromkosten 0.10 €/kWh.

|

Ausblick

Auch das Hailo-Werk in Haiger setzt als Hersteller von hochwertigen Metallwaren wie Klapptritte und Abfallsammlern für den Haushalt oder professionelle Steighilfen für die Industrie auf die «Vacudest»-Verdampfertechnik. Verschiedene Prozesswässer aus der Oberflächenbehandlung werden direkt vor Ort aufbereitet und das Destillat im Prozess wiederverwendet. Faktoren wie Bedienungsaufwand, Zuverlässigkeit, Betriebskosten und Prozesssicherheit waren dabei Schlüsselgrössen bei der Auswahl der geeigneten Aufarbeitungstechnik. Dieser Anwender zeigt: Betriebssicherheit bei gleichzeitig niedrigen Aufarbeitungskosten ist mit moderner Destillationstechnik möglich.

H2O GmbH process water engineering

Wiesenstrasse 32

D-79585 Steinen

Tel. +49 7627 923 90

Fax +49 7627 923 91 00

info@vacudest.com

www.vacudest.com

O&S, Stuttgart

Halle 7, Stand A32

Des abonnements

Des abonnements