10 avril 2014 |

Oberflächen POLYSURFACES 01/2014 |

Laquage industriel

Qualität und Effizienz optimieren

Le laquage des pièces en matière synthétique est davantage qu’une peau de protection. Il confère au produit des propriétés optiques et tactiles, qui influencent directement le client sur sa perception et sa décision d’acheter. Comme cette opération compte parmi les processus les plus énergivores dans la fabrication, il s’agit donc de contrôler les coûts.

Die Bereiche, in denen Kunststoffteile lackiert werden, nehmen ständig zu. Die Optimierung der qualitativen Eigenschaften stellt dabei eine der Herausforderungen dar. Einerseits geht es um die Verbesserung der funktionalen Eigenschaften wie Widerstandsfähigkeit und Beständigkeit gegen physikalische, chemische und mechanische Angriffe, andererseits liegt der Fokus auf einer verbesserten Optik und Haptik, die unter anderem der Individualisierung dient. Der steigende Kostendruck im globalen Wettbewerb sowie die Forderung nach einer umweltgerechteren Produktion machen es gleichzeitig erforderlich, den Lackierprozess effizienter und ressourcenschonender zu gestalten. Die Erhöhung der Flexibilität ist aufgrund kleiner werdender Losgrössen und höheren Farbvielfalt ein weiteres Thema, das lackierende Unternehmen und Lohnbeschichter beschäftigt.

| Durch das Beflammen entstehen in der Oberfläche des ursprünglich unpolaren Substrats polare Gruppen, die eine gute Anbindung des Lackes ermöglichen (Bild: Venjakob). |

Ressourcensparender vorbehandeln

Einen entscheidenden Einfluss auf das Lackierergebnis hat die Sauberkeit der Oberfläche. Um die Reinigung so effizient wie möglich durchzuführen, setzen immer mehr Unternehmen auf Alternativen zum klassischen Powerwash-System. Dazu zählen die CO2-Schneestrahlreinigung und die Plasmatechnik. Mit dem Kohlendioxidschnee lassen sich sowohl partikuläre als auch filmische Kontaminationen entfernen. Die Plasmareinigung, die als Niederdruck- und Atmosphärendruckplasmen zum Einsatz kommt, eignet sich vor allem für die Abreinigung dünner organischer Verunreinigungen. Beide Reinigungsverfahren ermöglichen eine trockene Reinigung und lassen sich platzsparend in den Lackierprozess integrieren.

Um Haftungsprobleme durch eine sehr geringe Oberflächenspannung, beispielsweise bei unpolaren Kunststoffen, zu vermeiden, ist eine Vorbehandlung erforderlich, zum Beispiel durch Beflammen. Dabei wird die Kunststoffoberfläche kurze Zeit einer Gasflamme mit Sauerstoffüberschuss ausgesetzt. In der Oberfläche des Substrats werden dadurch Molekülbindungen aufgebrochen und in der Flamme vorhandene, freie aktive Ionen eingebunden. Dies führt dazu, dass im ursprünglich unpolaren Werkstoff polare Gruppen entstehen, die eine gute Anbindung des Lacks ermöglichen. Eine Alternative ist die Koronabehandlung. Sie erfolgt mittels einer Wechselspannungselektrode, wobei durch Koronaentladung Luftsauerstoff ionisiert wird, der die Kunststoffoberfläche oxidiert.

| Für die Edelmetalloptik dieser Kosmetikverpackungen wurde die Kunststoffoberfläche im PVD-Verfahren metallisiert. Anschliessend erhielt sie eine eingefärbte Klarlackschicht on top, die der chemischen und mechanischen Belastung im täglichen Gebrauch widersteht (Bild: Berlac). |

Mit einfacheren Prozessen zur perfekten Oberfläche

Einen wesentlichen Beitrag zur Erhöhung der Effizienz leistet die Reduzierung der erforderlichen Schritte bei der Lackierung. Neben dem reduzierten Energieverbrauch resultieren daraus ein verringerter Materialeinsatz, weniger Emissionen und ein geringerer Flächenverbrauch für die Lackieranlage. Der Trend geht daher zu Lackierprozessen, die mit einem einschichtigen Auftrag das gewünschte Ergebnis bringen. Lacksysteme für solche schlanken Prozesse stehen als Lösemittellacke sowie als wasserbasierte Formulierungen zur Verfügung. Ihr Einsatz setzt eine entsprechende Vorbereitung bei der Produktion der Teile voraus, beispielsweise die Herstellung makelloser, bereits glänzender Oberflächen. Gelingt dies, kann man teilweise sogar auf eine Vorbehandlung verzichten.

Lösemittellacke sind bei der Beschichtung von Kunststoffen nach wie vor stark im Einsatz. Um die bei deren Verarbeitung entstehenden Emissionen weiter zu verringern, stehen so genannten Very-High-Solid- beziehungsweise Ultra-High-Solid-Lacke zur Verfügung. Sie zeichnen sich durch einen sehr hohen Festkörperanteil aus, der die Lösemittelemissionen deutlich reduziert. Ihr Einsatz erfordert häufig nur geringe Umstellungen an bestehenden Lackieranlagen.

Bei wasserbasierenden Lacksystemen stehen ebenfalls neue Entwicklungen zur Verfügung, die zu einer optimierten Qualität und höherer Effizienz beitragen.

| Die sekundenschnelle Aushärtung von UV-Lacken trägt zu einer signifikanten Erhöhung der Produktionsgeschwindigkeiten bei (Bild: Sprimag). |

Lösungen für alle Fälle

Die UV-Technik ermöglicht kosteneffiziente, lösemittelarme beziehungsweise -freie Beschichtungen, die mit verschiedenen weiteren Vorteilen verbunden sind. Dazu zählen deutlich kürzere Prozesszeiten und kompaktere Lackieranlagen sowie qualitative Aspekte wie ein hoher Glanzgrad, hohe Widerstandfähigkeit und Kratzfestigkeit der Oberfläche. Mit neuen Entwicklungen sowohl bei Lacken als auch auf der Anlagenseite erobert sich diese Technik immer mehr Anwendungsbereiche. So ermöglicht die UV-Härtung unter Inertgasatmosphäre die Lackierung immer komplexerer Werkstücke. Die durch den Einsatz von beispielsweise CO2 oder Stickstoff sauerstoffreduzierte Atmosphäre verhindert, dass die für die Polymerisation erforderlichen Radikale mit dem Sauerstoff der Luft reagieren und es zu einer so genannten Sauerstoffinhibierung kommt. Dadurch kann in grösseren Abständen ausgehärtet werden und auch Bereiche, die deutlich weniger UV-Strahlung erhalten, härten besser durch. Neben Gasentladungsröhren kommen für die Aushärtung von UV-Lacken inzwischen auch LED-Strahler zum Einsatz. Zu den Vorteilen dieser Aushärtetechnik zählen unter anderem, dass sie durch ihr kaltes Licht die Temperaturbelastung von Substrat und Anlage reduziert, die sofortige Betriebsbereitschaft ohne Standby-Betrieb und die LEDs kein Quecksilber enthalten oder Ozon erzeugen. Zudem erzeugen UV-LED-Aushärtesysteme lediglich monochromatisches Licht, wodurch nur ein schmales Wellenfenster zur Verfügung steht. Dies macht andere Lackformulierungen erforderlich.

Im Trend liegen auch so genannte Kombinationsflächen und Kunststoffteile mit Chromeffekt. Die Verchromung der Kunststoffteile erfolgt dabei entweder konventionell galvanisch oder wird durch eine PVD-Beschichtung erzeugt. Um den Metallfilm anschliessend zu schützen und ihm eine individuelle Optik zu verleihen, stehen konventionelle, eingefärbte Systeme und UV-Lacke zur Verfügung.

Unabhängig von der eingesetzten Lacktechnik, erfordert eine hochwertige und effiziente Kunststofflackierung generell ein optimal auf das Substrat, die Anlagentechnik und Anforderungen abgestimmtes Lacksystem. Dies führt häufig dazu, dass Lacke speziell für die jeweilige Anwendung optimiert beziehungsweise neu entwickelt werden.

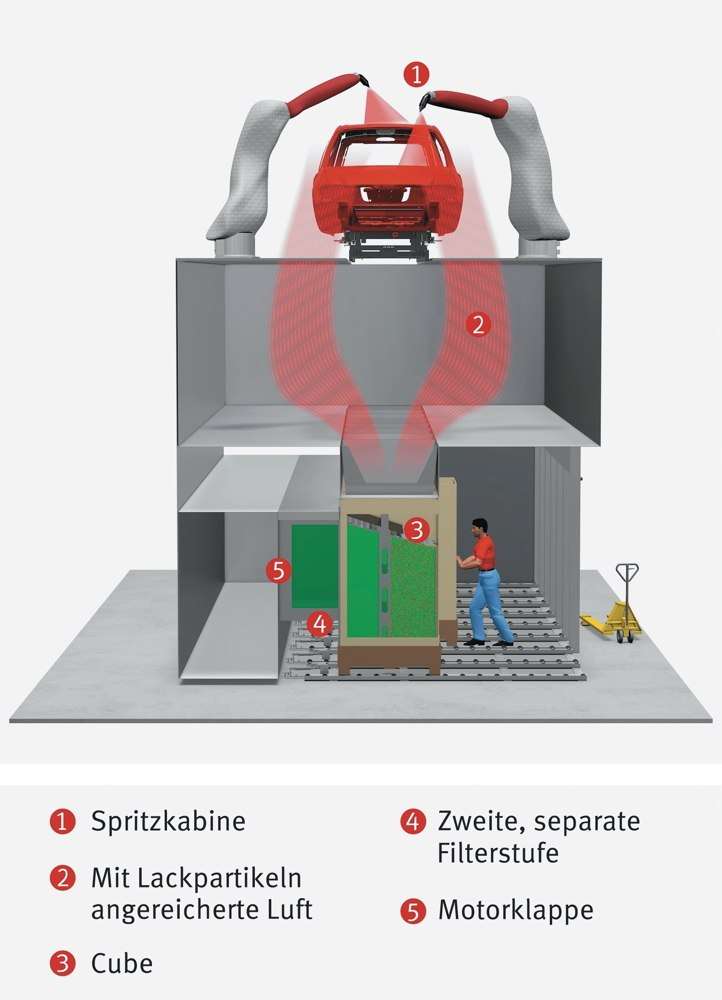

| Im Vergleich zur klassischen Nassauswaschung ermöglicht das «E-Cube»-System eine effektive trockene Lacknebelabscheidung sowohl im Umluft- als auch im Zu- und Abluftbetrieb bei einem signifikant reduzierten Energiebedarf für die Luftkonditionierung (Bild: Eisenmann). |

Neue innovative Systeme

Neben den Trocknern zählen die Luftkonditionierung und Overspray-Abscheidung zu den grössten Energieverbrauchern im Lackierprozess. Einen Ansatz, um Einsparungen zu realisieren, bietet eine optimierte Abscheidung des im Lackierprozess entstehenden Lacknebels (Overspray). Denn der bei einer klassischen Nassauswaschung erforderliche Energie- und Wasserbedarf ist enorm. Abhilfe bietet hier ein neues mechanisches Farbnebel-Abscheidesystem, das komplett ohne Wasser, Chemie und andere Zusatzstoffe arbeitet. Das modular aufgebaute System, das sowohl im Umluft- als auch im Zu- und Abluftbetrieb einsetzbar ist, eignet sich für nahezu alle Anlagengrössen. Eine Umrüstung von bestehenden Lackierereien, die bisher mit anderen Abscheidelösungen gearbeitet haben, ist problemlos möglich.

|

Ein innovatives RIM-Giesslacksystem mit Selbstheilungskräften eröffnet bei der Beschichtung hochwertiger Teile aus Kunststoff sowie aus Holz oder Metall neue Perspektiven (Bild: Votteler).

|

Bei hochwertigen Teilen aus Kunststoff aber auch aus Holz und Metall, die in grossen Serien hergestellt werden, eröffnet ein innovatives Giesslacksystem für die Reaction-Injection-Moulding-(RIM-)Technik neue Perspektiven. Bei diesem Lacksystem,das als Baukasten aufgebaut ist, handelt es sich um zweikomponentige, lösemittelfreie, aliphatische Polyurethane, die in Hochdruck-Giessanlagen verarbeitet werden. Die Beschichtung in einer Dicke von 0,1 bis 2 mm erfolgt in einem Prozessschritt. Dafür wird der Träger in eine Form mit Übermass eingelegt und der verbliebene Hohlraum mit dem Giesslack ausgegossen. Je nach Teilegeometrie und Materialtyp dauert das Übergiessen und Vernetzen 2 bis 3 min. Danach kann das Teil aus der Form gelöst und nach etwa 24 h weiterverarbeitet werden, wobei kein Schleifprozess erforderlich ist. Im Vergleich zu einer Mehrschichtlackierung bietet das Verfahren nicht nur eine Zeitersparnis, sondern ist durch den geringen Materialverlust sehr effizient. Die Oberfläche erfüllt auch die Anforderungen der Automobilindustrie und zeichnet sich durch eine hohe Wärme- und UV-Beständigkeit aus. Kratzbeständigere Oberflächen mit Selbstheilungseffekt lassen sich damit ebenfalls herstellen. Kommt es durch besondere Beanspruchung doch zu einem Kratzer, startet die Selbstheilungskraft des Lacksystems bei Raumtemperatur oder kann durch geringe Wärmezufuhr ausgelöst werden.

|

PaintExpo

Die «PaintExpo», die vom 8. bis 11. April 2014 auf dem Messegelände Karlsruhe stattfindet, deckt die gesamte Prozesskette der Lackiertechnik ab und bietet einen umfassenden Überblick über die neusten Entwicklungen für das Nasslackieren, Pulverbeschichten und Coil Coating von der Vorbehandlung bis zur Qualitätskontrolle. Das Ausstellungsspektrum umfasst Anlagen- und Applikationstechnik, Lacke, Trocknungs- und Vernetzungssysteme, Transportsysteme, Automatisierungslösungen und Lackierroboter, Vorbehandlung, Test- und Messtechnik, Qualitätskontrolle, Umwelt- und Filtrationstechnik, Zubehör, Verbrauchsmaterialien, Dienstleistungen, Entlacken und Fachliteratur. An dieser internationalen Leitmesse für industrielle Lackiertechnik nehmen nahezu alle führenden Anbieter teil. Das umfassende und repräsentative Angebot ermöglicht die gezielte und detaillierte Information sowie den direkten Vergleich unterschiedlicher Systeme und Verfahren an einem Ort.

|

FairFair GmbH

Max-Eyth-Strasse 19

D-72644 Oberboihingen

Tel. +49 7022 602 55 10

info@paintexpo.de

www.paintexpo.de

Des abonnements

Des abonnements