17 juillet 2014 |

Oberflächen POLYSURFACES 03/2014 |

Galvanoplastie

Selektivgalvanische Abscheidung von funktionellen Hartchromüberzügen

Les revêtements en chrome dur sont utilisés dans pratiquement tous les secteurs de la construction automobile et mécanique. Ils confèrent aux éléments de construction des propriétés qui permettent une utilisation adaptée à l’usage prévu: dureté, tenue à la corrosion, résistance à l’usure, propriétés de frottement, résistance thermique et chimique.

Das gute tribologische Verhalten funktioneller Hartchromschichten wird durch die relativ hohe Ausgangshärte, die fest anhaftende, sich ständig erneuernde Oxidschicht sowie die antiadhäsiven Eigenschaften beschrieben. Das Metall weist im abgeschiedenen Zustand zudem einen hexagonalen Gitteraufbau auf. Die verschleissfördernden Gleitebenen innerhalb des Gitters fehlen also.

Alternative zur konventionellen Verchromung

Nahezu alle technisch bedeutsamen Verfahren zur Darstellung funktioneller Hartchromüberzüge basieren auf der elektrolytischen Abscheidung von Chrom als Metall aus mittel- bis höherkonzentrierten, wässrigen Chromsäurelösungen bei Prozesstemperaturen zwischen 50 und 55 °C. Es ist eine ganze Reihe von bewährten industriellen Elektrolytkonzepten auf dem Markt verfügbar; zugleich hat sich die Technik zur Herstellung der Überzüge in den letzten Jahrzehnten stetig verbessert.

Umweltaspekte und Effizienzsteigerungen haben dazu geführt, dass moderne Anlagentechniken in der Kombination mit modernen Elektrolytkonzepten die Hartchromverfahren zu einer nachhaltig wettbewerbsfähigen Technologie erhoben haben. Gleichwohl sind die Verfahren durch die aktuelle Verordnungslage und durch die EU-Chemikalienverordnung REACH erneut und zu Unrecht in die Diskussion geraten. Die Bestrebungen der Regulierungsbehörden geht bis hin zur jeweiligen Neuzulassung bezogen auf spezifisch genutzte Techniken zur Abscheidung von funktionellen Hartchromschichten.

Mithin sind weitere Überlegungen anzustellen, die es ermöglichen, funktionelle Hartchromschichten auch auf längere Sicht im Repertoire der bewährten Beschichtungsverfahren zu halten. Eine Lösung bietet die selektivgalvanische Abscheidung von funktionellen Hartchromüberzügen. Dabei wird der zur Beschichtung notwendige Elektrolyt in überschaubaren Mengen jeweils nur zu einem spezifizierten Beschichtungsbereich hingeführt und nur an eben dieser Stelle eine ressourcenschonende selektive Schichtabscheidung durchgeführt. In der Folge entfällt meistens auch ein Nachschleifen des Beschichtungsbereiches. Diese Vorgehensweise stellt erhöhte Anforderungen sowohl an die Anlagentechnik als auch an die eingesetzten Elektrolytkonzepte. In der Regel sind auch deutlich höhere Abscheidungsgeschwindigkeiten möglich als bei den konventionellen Hartchrom-Beschichtungsverfahren.

Die Erhöhung der Stromdichte und die Steigerung der Abscheidungsgeschwindigkeit wirken sich zudem deutlich positiv auf die Stromausbeute aus. Die eingesetzte Technik erlaubt neben der Einsparung von Ressourcen wie Energie und Chemie zudem die Darstellung eines abwasserfreien Umlaufsystems. Ferner besteht die Möglichkeit, Beschichtungsanlagen zur Einkopplung von Beschichtungsprozessen inline in eine Fertigungskette bereitzustellen - ein Gebot der Zukunft [1].

Darstellung der selektiven Hartchrombeschichtung

Die AHC Surface Technology SAS in Faulquemont (Lothringen) verfügt schon seit mehr als zehn Jahren über eine weitreichende Erfahrung bei der partiellen Hartanodisierung von Aluminiumlegierungen [2]. Daher lag es nahe, die gesammelten Erfahrungen und technischen Daten auf ein Verfahren zur selektiven High-Speed-Abscheidung von Hartchrom zu übertragen.

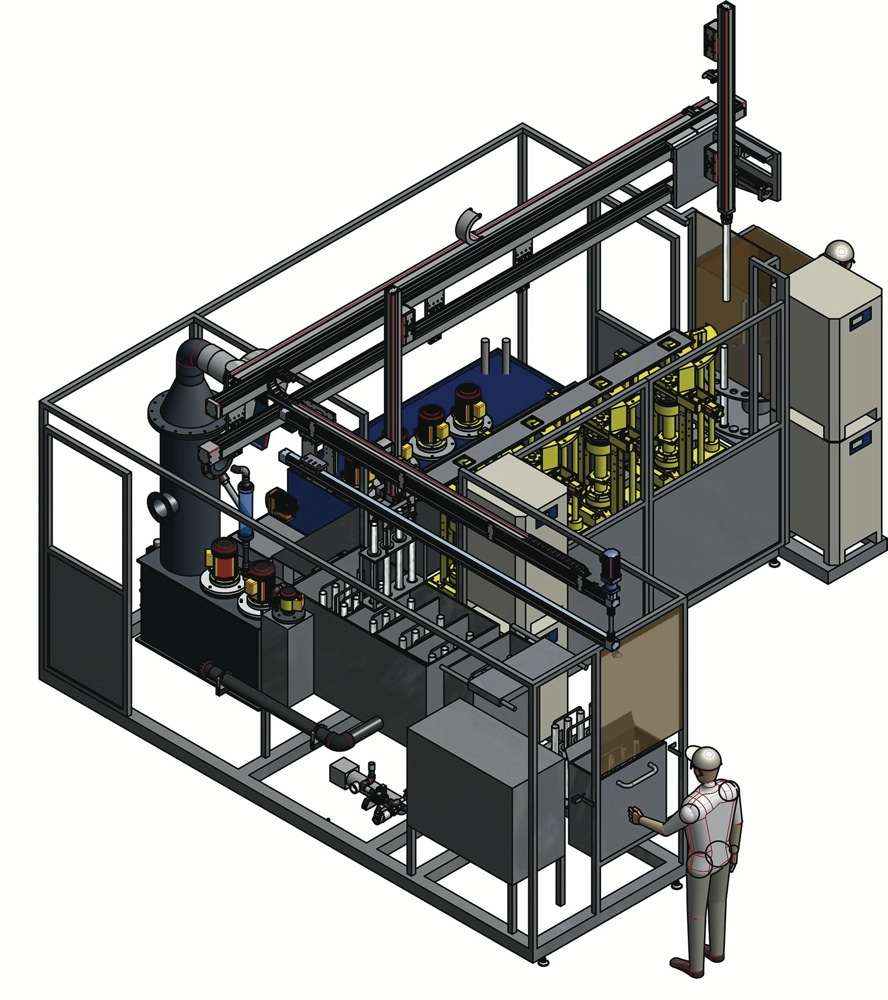

Ausgangspunkt war die Darstellung einer funktionellen Hartchrombeschichtung auf Stossdämpferrohren (Oberfläche 8 bis 10 dm²) für die Automobilindustrie mit einer geforderten Schichtdicke von 20 bis 25 µm. In Anlehnung an das bewährte «Selga-Coat»-Verfahren zur selektiven Hartanodisation von Aluminiumlegierungen wird dieses Verfahren «Selga-Coat Chrom» genannt. Eine Prototypanlage für das selektive Hartchromverfahren wurde mit Unterstützung der Verfahrensspezialisten der AHC-Gruppe in Faulquemont entwickelt und errichtet. Im niederländischen AHC-Werk in Venlo ist eine vollautomatische Anlage zur Serienbeschichtung in geschlossener Werkzeugtechnik (Kreislaufsystem) von unlegiertem oder gehärtetem Stahl im Aufbau (Bild 1). Die Anlagen enthalten keine offenen Behälter/Tanks mit Chromsäurelösung. Zudem ist kein Netzmittel (Tensid) im Elektrolyten notwendig.

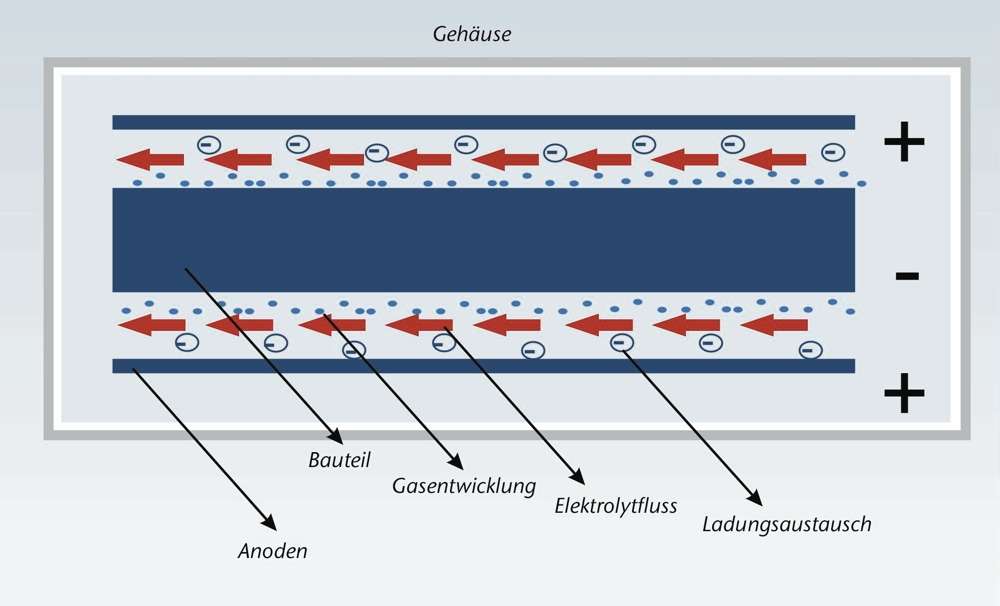

Der zu beschichtende Rohrkörper wird im Beschichtungswerkzeug positioniert (Bild 2). In jeder Beschichtungsstation befinden sind nur rund 200 l Elektrolyt im Umlauf.

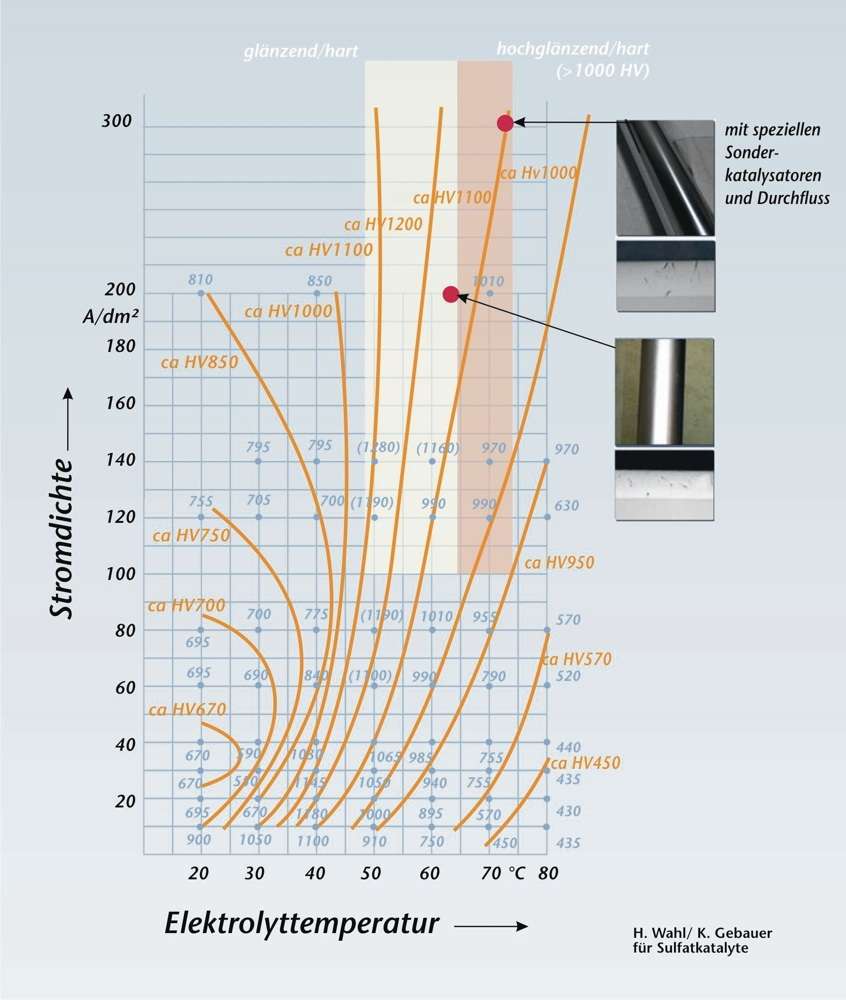

Der Chromsäureelektrolyt auf Basis von sechswertigem Chrom enthält ein spezielles Gemisch von Sonderkatalysatoren, das bei hohen Einsatztemperaturen im Durchflutungssystem mit bis zu 1200 HV genügend harte und zudem glänzende bis hoch glänzende, mikrorissige Überzüge ergibt. Der Glanzbereich verschiebt sich dabei grundsätzlich zu höheren Stromdichten und höheren Elektrolyttemperaturen (Bild 3). Der bisher in der Literatur bekannte Stromdichte-Elektrolyttemperatur-Bereich wurde durch das neue Verfahren deutlich erweitert.

|

Bild 3: Abhängigkeit von Stromdichte, Elektrolyttemperatur und Härte nach Wahl/Gebauer [3], ergänzt bei Einsatz von Sonderkatalysatoren und Umflutungssystem.

|

Die gesamte Beschichtungseinheit mit allen notwendigen Aggregaten wurde in einem Modul gekapselt. Es ist sowohl ein halb- als auch vollautomatischer Betrieb der Einheit möglich. Die entstehende Kontaktwärme wird mit Wasser oder Luft über eine Zwangsführung gekühlt. Die sehr hohe Übergangswärme im Bereich der Grenzfläche von Beschichtung und Grundwerkstoff wird vom Elektrolytdurchfluss während des Beschichtungsvorganges abgeführt. Die Abwärme, die durch die Elektrolytführung aus dem Prozess aufgenommen wird, wird dazu genutzt, die eingesetzten Spülwassermengen zu reduzieren, so dass sich die Einheit abwasserfrei und mit fast vollständiger Rückführung der eingesetzten Chemie betreiben lässt.

Technische Eigenschaften

Die Hartchromschichten werden beim «Selga-Coat Chrom»-Verfahren mit hoher Geschwindigkeit abgeschieden. Eine Schichtdicke von 25 µm lässt sich in 3 bis 4 min erzeugen. Die Schichten sind über den gesamt Verlauf der Beschichtungslänge (im Falle der Stossdämpferrohre 800 mm) sehr gleichmässig. Über den gesamten Verlauf ergibt sich bei einer Sollschichtdicke von 22 µm eine Abweichung von ±2 µm. Auch bei dickeren Überzügen von mehr als 30 µm werden keine grösseren Abweichungen ermittelt (Tabelle 1). Die Härte der Überzüge konnte für die extrem hohen Stromdichten reproduzierbar mit 1050 bis 1200 HV gemessen werden.

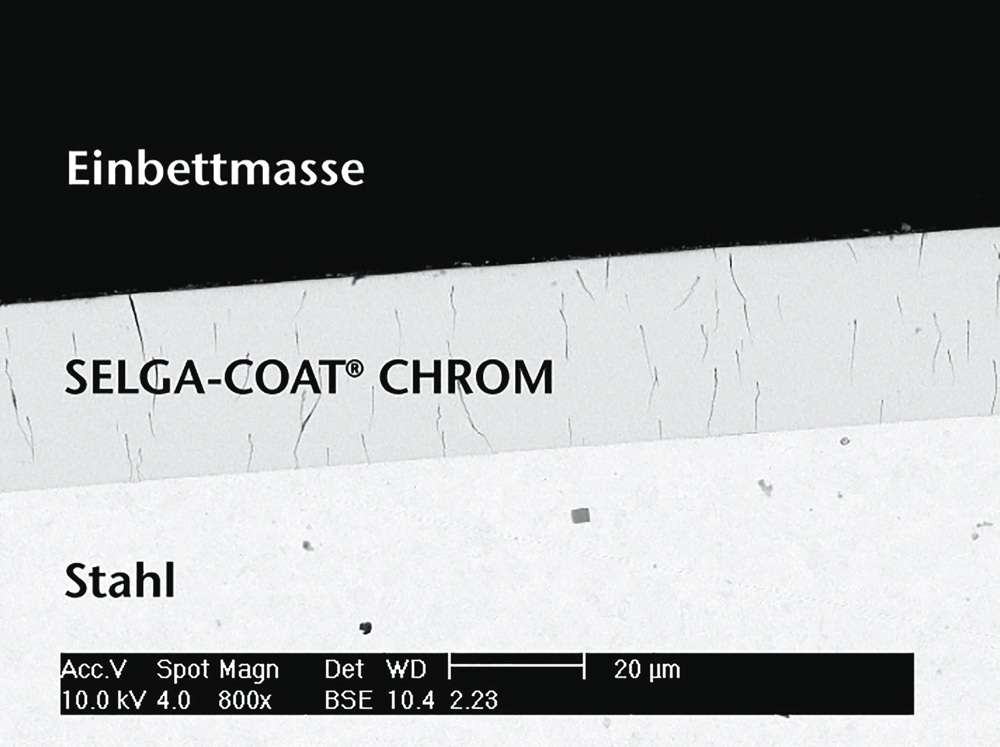

Im Querschliff wurde erwartungsgemäss eine Mikrorissigkeit mit bis zu 400 Risse/linear cm festgestellt. Die Schichten sind kompakt und bei störungsarmer Grundmaterialoberfläche von guter Beschaffenheit (Bild 4).

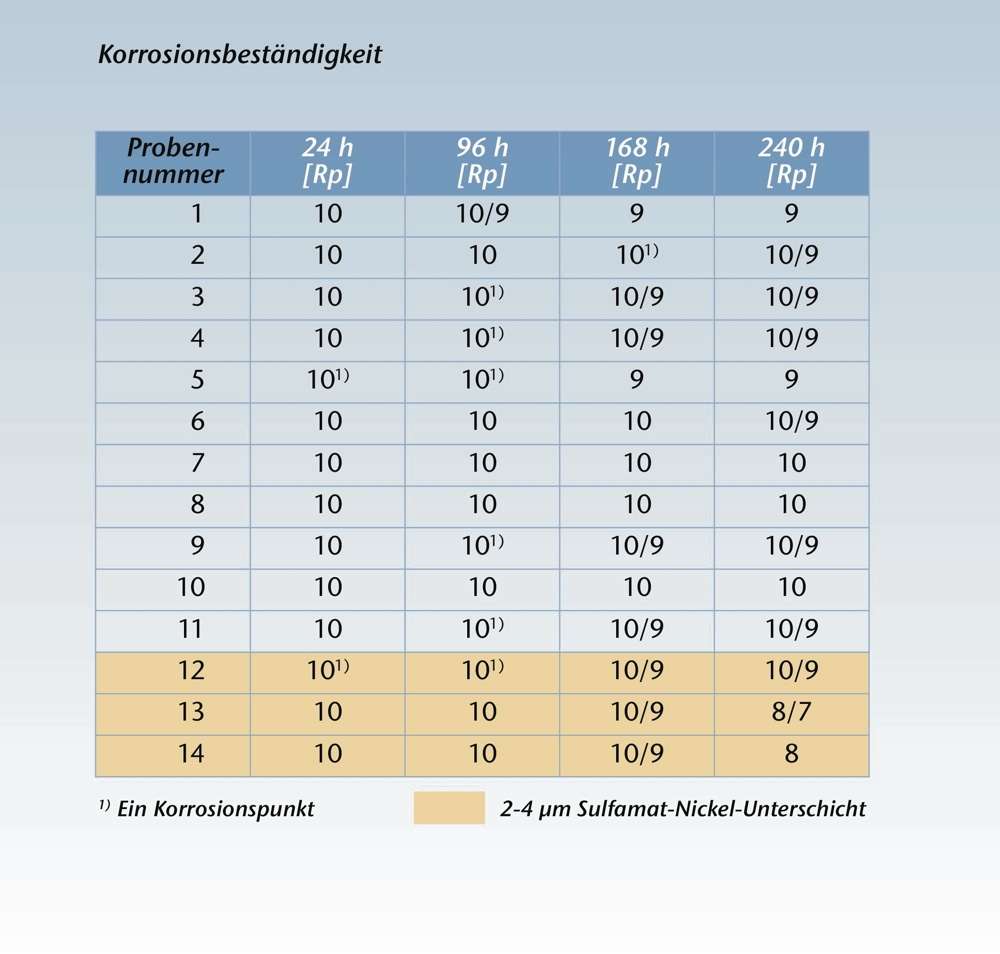

Es bleibt an dieser Stelle zu erwähnen, dass eine gute Grundwerkstoffbeschaffenheit eine der Voraussetzungen für störungsarme und korrosionsbeständige Überzüge ist. So lassen sich im neutralen Salznebeltest nach DIN EN ISO 9227 mehr als 240 h Beständigkeit bis Rp9/Rp10 (DIN EN ISO 10289) erzielen (Tabelle 2).

Mit der selektivgalvanischen Abscheidung von Hartchrom nach dem «Selga-Coat Chrom»-Verfahren steht nunmehr für einige Anwendungen eine echte Alternative zur konventionellen Verchromung zur Verfügung.

Literatur

[1] Urlberger H.H.: Umsetzung fertigungsintegrierter Beschichtungstechnik und Perspektive Betreibermodell. Galvanotechnik, 1(2005), S. 102 bis 110

[2] AHC Oberflächentechnik: Sonderbeschichtungen für Metalle und Kunststoffe, Kerpen 2002

[3] Dettner, Elze: Handbuch der Galvanotechnik. Carl Hanser Verlag, München 1966, Band 1, S.148 bis 257

AHC Oberflächentechnik GmbH

D-50171 Kerpen

www.ahc-surface.com

CH-Vertretung:

Riag Oberflächentechnik AG

Murgstrasse 19a

9545 Wängi

Tel. 052369 70 70

Fax 052369 70 79

info.waengi@ahc.surface.com

www.ahc-surface.com

Des abonnements

Des abonnements