01 août 2017 |

Oberflächen POLYSURFACES 02/2017 |

Technique des plasmas

Symbiose von Metall und Kunststoff

Inès A. Melamies

Une vitrification novatrice au plasma associée à des composants thermoplastiques spécifiques à chaque application permet maintenant d’interconnecter de manière particulièrement forte et étanche des composants hybrides moulés par injection.

Der Verbund von Thermoplast-Compounds und Metall ist im Spritzgiessen Stand der Technik. Jedoch gilt die Grenzfläche, an der die unterschiedlichen Materialien aufeinandertreffen, bis heute als Risikofaktor. Sie stellt ohne spezielle Abdichtung eine konstante Angriffsfläche für das Eindringen von Wasser, Luft oder anderen Medien dar. Das vorzeitige Haftungsversagen eines solchen Bauteils beruht in vielen Fällen auf einer Feuchtigkeitsaufnahme in Kombination mit Sauerstoff, die eine Unterwanderung der Grenzfläche mit sich bringt. Das Eindringen von Wasser im Grenzbereich führt zur Korrosion des Metalls und damit häufig zum kompletten Versagen der Funktion.

Einen völlig neuen Ansatz für einen medienresistenten und besonders haftungsstarken Hybridverbund bietet das von Plasmatreat und der Akro-Plastic GmbH entwickelte Plasma-Versiegelungsverfahren «Plasma-SealTight» (Bild 1). Die Zusammensetzung einer im Atmosphärendruck erzeugten plasmapolymeren Schicht, die Rezeptur des Kunststoff-Compounds und die Prozessparameter wurden dabei so aufeinander abgestimmt, dass ein langzeitstabiler mediendichter Verbund des Spritzguss-Bauteils entsteht.

|

Bild 1: Mit dem chemisch-physikalischen «Plasma-SealTight»-Verfahren lassen sich in Millisekunden funktionelle Nanoschichten ortsselektiv abscheiden und in Folge stoffschlüssige Verbindungen unterschiedlicher Materialien erzeugen. (Bilder: Plasmatreat GmbH)

|

Plasmabeschichtung ohne Vakuum

Der neue Plasma-Versiegelungsprozess basiert auf der von Plasmatreat und dem Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM, Bremen, vor rund zehn Jahren entwickelten «PlasmaPlus»-Technologie. Mit ihrer Erfindung war es möglich geworden, funktionale Dünnschichten anstatt im Niederdruck, das heisst in einer separaten und kostenaufwendigen Vakuumkammer, erstmals unter Atmosphärendruck und damit unter ganz normalen Produktionsbedingungen inline oder ausserhalb der Fertigungslinie zu erzeugen.

Das Verfahren ist prozesssicher und hundertprozentig reproduzierbar. Der trockene, umweltfreundliche Prozess ersetzt die beim Hybrid-Spritzgiessen häufig angewandten Reinigungs- und Primerverfahren. Arbeitsschritte wie Zwischenlagerung oder Trocknungsprozesse entfallen komplett. Die Bauteile können sofort nach ihrer Beschichtung weiterverarbeitet werden.

|

Bild 2: Der Metallkörper (links) kann sofort nach der Beschichtung im Atmosphärendruckplasma mit dem Thermoplast-Compound (rechts) überspritzt und zum festen Verbund gebracht werden.

|

Multifunktional und millimetergenau

Von den chemischen Eigenschaften einer Grenzflächenschicht zwischen zwei ungleichen Materialien wird verlangt, dass sie eine simultane Verbindung zwischen den unterschiedlichen Stoffen herstellt. Das chemisch-physikalische Verfahren «Plasma-SealTight» bewirkt durch Schichtabscheidung im Atmosphärendruckplasma die stoffschlüssige Verbindung der verschiedenen Materialien. Die Schicht verbindet sich auf molekularer Ebene mit dem Metall und gewährleistet im Verbund mit den angepassten Kunststoff-Compounds eine so hohe Haftung und Dichtigkeit, dass sie gleichzeitig die Funktion einer Antikorrosionsschicht übernimmt.

Zur Erzeugung einer Schicht wird dem Plasma ein Präkursor in Form einer siliziumorganischen Verbindung beigemischt. Durch die hochenergetische Anregung im Plasma wird diese Verbindung fragmentiert und scheidet sich auf einer Oberfläche als glasartige Schicht ab. Die chemische Zusammensetzung kann je nach Anwendungsfall variiert werden, um auf den unterschiedlichen Materialien die jeweils besten Funktionalisierungsresultate zu erzielen. Ein weiterer Vorteil des Prozesses ist seine hohe Flexibilität. Besonders die Schichtstärke und die Prozessgeschwindigkeit lassen sich genau auf eine bestimmte Korrosionsschutzwirkung abstimmen. Gegenüber anderen Beschichtungstechniken liegt ein ganz besondere Vorteil des Verfahrens zweifellos darin, dass die Schichtabscheidung aufgrund der Düsentechnik ortsselektiv, das heisst im Millimeterbereich und an genau definierter Stelle erfolgen kann und dies bei sehr hoher Geschwindigkeit (Bild 1). Während hier eine 100 nm dünne Schichtdecke in Millisekunden abgeschieden wird, dauert es beispielsweise beim Niederdruckplasma (Vakuumkammer) etwa 1 bis 2 min, und eine Ortsselektion ist nicht möglich.

Durch die Entwicklung neuer Präkursoren und die umfangreiche Anpassung der Plasmaparameter gelang Plasmatreat beim «Plasma-SealTight»-Verfahren der gezielte Einbau von gleichzeitig mehreren Funktionen in einer Schicht. Zu diesen Funktionen gehören die gute Bindung an die Metalloberfläche, eine erhöhte Korrosionsbeständigkeit, die Wirkung als Medien- und Oxidationsbarriere sowie die haftvermittelnde Eigenschaften für Kunststoffe durch funktionelle chemische Gruppen. Während das in der Schicht enthaltene Silizium für die Haftung am Metall beziehungsweise Metalloxid sorgt, ist Siliziumoxid für die Barrierewirkung und Mediendichtigkeit verantwortlich. Die organischen Anteile in der Schicht (funktionelle Gruppen) bewirken die Haftung an das Polymer.

|

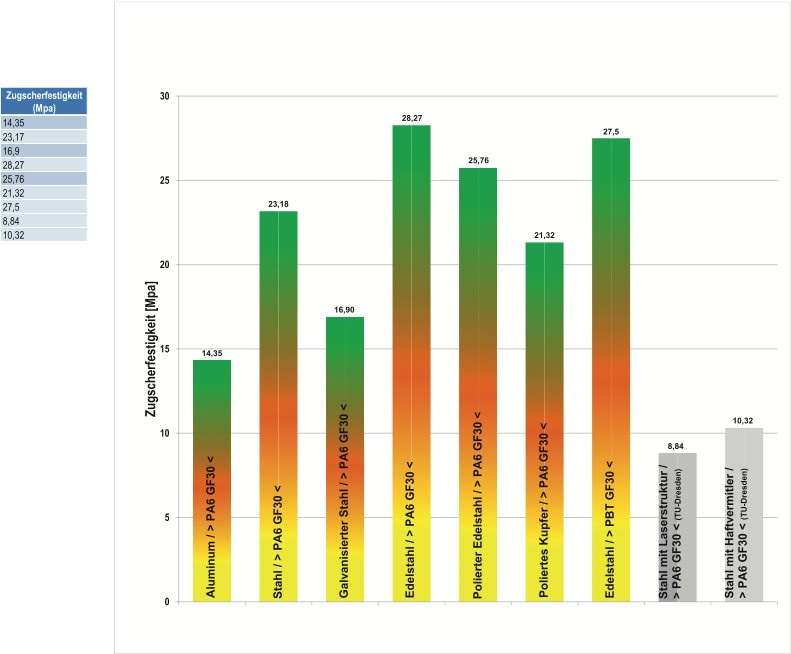

Bild 3: Die erreichten maximalen Zugscherfestigkeiten der «Plasma-SealTight»-Verbunde liegen weit über den Höchstwerten der mit einem Haftvermittler beschichten beziehungsweise laserstrukturierten Prüfkörper.

|

Kunststoffrezepte

Bei der Rezeptur ihrer Kunststoffe haben die Hersteller viele vom Kunden verlangte Eigenschaften des späteren Produkts zu berücksichtigen: mechanische, elektrische, thermische und chemische, das Brandverhalten des Kunststoffs und seine allgemeinen Eigenschaften wie Dichte und Feuchtigkeitsaufnahme. Die jeweilige Modifizierung der Kunststoffmatrix erfolgt durch eine Additivierung sowie die Zugabe von Füll- und Verstärkungsstoffen. Erst diese Rezepturbestandteile machen aus dem Basiskunststoff einen anwendungsspezifischen Kunststoff-Compound.

Die Sicherstellung einer konstanten Produktqualität und damit der Funktion der späteren Bauteile setzt beim Hersteller eine hohe Präzision und Reproduzierbarkeit des Compoundierprozesses voraus. Akro-Plastic, auf komplexe, individuelle Anpassungen von Kunststoffeigenschaften spezialisiert und aufgrund einer im eigenen Hause entwickelten Compoundiertechnik in der Lage, die genannten Voraussetzungen in punkto Funktionserhaltung und Qualität unabhängig vom Produktionsstandort international zu erfüllen, hatte im Projekt die Aufgabe übernommen, ein Compound mit gezielten Eigenschaften herzustellen. Die chemische Rezeptur musste beim neuen Verfahren vor allem zwei Aspekte berücksichtigen, einerseits den unterschiedlichen Längenausdehnungskoeffizienten von Kunststoff und Metall und andererseits den chemisch-physikalischen Haftverbund mit der plasmapolymeren Schicht. Nach Evaluierung und Anpassung aller Kriterien kann das im Atmosphärendruckplasma beschichtete Metall sofort und ohne den Einsatz zusätzlicher Mittel oder Massnahmen mit dem Thermoplast-Compound überspritzt und zum festen Verbund gebracht werden (Bild 2).

|

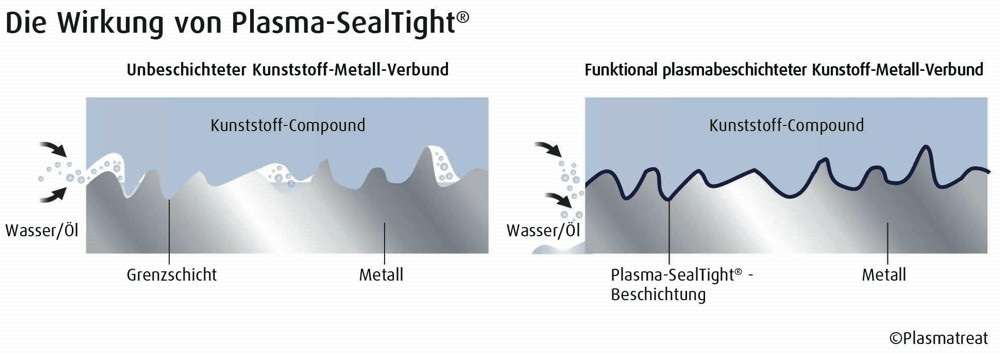

Bild 4: Dringt Wasser in die Grenzfläche des Kunststoff-Metall-Verbundes, kann es zu Korrosion, zum Versagen der Bauteilfunktion oder gar zu einer Delamination kommen (links). Die plasmapolymere Schicht (rechts) füllt dagegen alle Hohlräume und bietet dem Wasser keine Möglichkeit, in die Grenzfläche vorzudringen. Die stoffschlüssige Verbindung wirkt somit korrosionsschützend.

|

Starke Haftung

Für das Basis-Compound in der Testphase konzentrierte man sich auf einen glasfaserverstärkten Kunststoff des Typs PA6 GF30, der entsprechend dem Testverlauf modifiziert wurde. Getestet wurden bislang rund 3500 Prüfkörper mit verschiedenen Metallen und modifizierten Kunststoff-Compounds, wobei die Plasmaschicht ständig - sowohl in Hinblick auf Haftung wie gleichzeitig auch auf den Schutz vor korrosiven Medien - optimiert wurde.

Zum gewünschten kohäsiven Bruch des Kunststoffs kam es bei den Metallen Stahl, Edelstahl, poliertem Edelstahl und poliertem Kupfer. Die erreichten Zug-Scher-Festigkeiten lagen hier in einem hohen Bereich (Bild 3). Bei Aluminium und galvanisiertem Stahl erfolgte ein Mischbruch. Ein kohäsiver Bruch im Kunststoff wurde auch bei anderen Kombinationen, wie Stahl und Edelstahl, jeweils angespritzt mit den Thermoplasten PA66 GF30, PA6 GF50, PA66+PA6 GF30 und PBT GF 30 erreicht. Durchgeführte Auslagerungstests zeigten ebenfalls gute Festigkeiten.

|

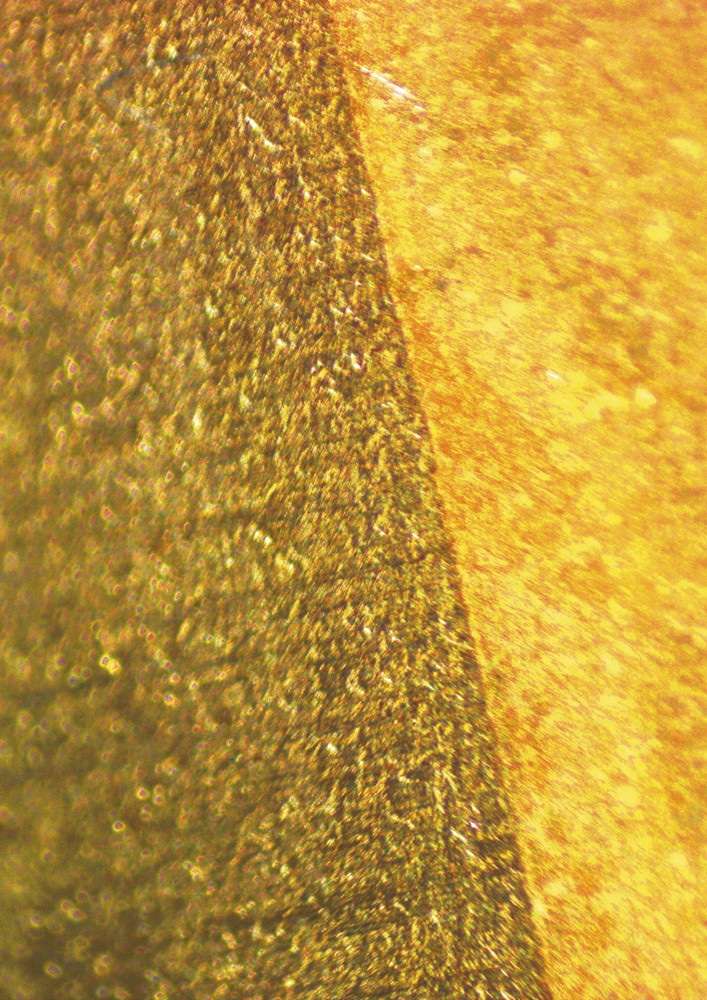

Bild 5: Die mikroskopische Aufnahme zeigt eine deutliche Trennlinie zwischen der plasmabeschichteten, korrosionsfreien Metallfläche (links) und dem unbeschichteten, korrodierten Bereich (rechts).

|

Mediendicht

Werden Materialien nicht stoffgebunden gefügt, so kann Wasser leicht in die Grenzfläche eindringen und sich auf der Materialoberfläche ausdehnen. Die Plasmaversiegelung verhindert diesen Effekt, indem die Schicht mikroskopisch kleine Hohlräume fein wie ein Nebel ausfüllt und sich korrosionsschützend mit der Metalloberfläche verbindet (Bild 4).

Ziel der bislang durchgeführten Versuche zur Mediendichtigkeit und Korrosionswiderstandsfähigkeit war, zu erfahren, inwieweit die erlangte Verbundfestigkeit durch Auslagerungstests geschwächt wird. Bei den plasmabeschichteten Metallen konnte nachgewiesen werden, dass die Schicht eine Barriere gegen Wasser, Salzlösungen und Gase bildet und keine Unterwanderung durch diese Medien stattfindet. Ein Beispiel: Ein Edelstahlprüfkörper wurde zur Hälfte atmosphärisch plasmabeschichtet, komplett mit PA6 GF30 übergespritzt und anschliessend für mehrere Wochen in ein korrosives Medium gelegt. Nach Herausnahme wurde der Kunststoff mechanisch entfernt und das Metall geprüft. Zu erkennen war eine scharfe Trennung zwischen dem unbeschichteten, nun stark korrodierten Bereich und der plasmabeschichteten korrosionsfreien Metallfläche (Bild 5). Die Forschungen zur Öldichtigkeit und zu weiteren Medien sind derzeit noch im Gange, jedoch haben Vorversuche bereits gute Ergebnisse gezeigt.

|

Bild 6: Die schlüsselfertige, vollautomatische Plasmazelle PTU1212 beinhaltet alles, was der Plasmaprozess verlangt und kann an jede handelsübliche Spritzgiessmaschine angeschlossen werden.

|

Maschinelle Umsetzung

Die maschinelle Umsetzung des Beschichtungsverfahrens erfolgte mit der Entwicklung der schlüsselfertigen, vollautomatischen Plasmazelle PTU1212 (Bild 6). Sie lässt sich an jede handelsübliche Spritzgiessmaschine anpassen. Mit ihr wird nicht nur ein besonders schneller, sondern auch ein kontinuierlicher Fertigungsprozess für die Serienproduktion von Kunststoff-Metall-Bauteilen möglich. Die Zelle beinhaltet vom Generator und Roboter, der Steuerungstechnik, einer PCU Plasma Control Unit und den Plasmajets bis hin zu Kabeln und Verbrauchsmaterial alles, was der Prozess verlangt.

Das Plasmasystem selbst besteht aus zwei getrennten Plasmadüsen. Ein Roboter - oder bei zwei kleineren Varianten ein X-Y-Achssystem - führt den Metalleinleger zunächst unter eine «Openair»-Plasmadüse, wo seine Oberfläche auf molekularer Ebene von jeglichen Kontaminationen gereinigt und damit seine ursprüngliche Fähigkeit für eine gute Benetzbarkeit wieder hergestellt wird. Im direkten Anschluss erfolgt die funktionale Beschichtung aus der zweiten Plasmadüse.

Fazit

Mit dem innovativen Beschichtungsprozess wurde eine zukunftsweisende Lösung zur Verbesserung von Kunststoff-Metall-Verbunden in der Spritzgussindustrie geschaffen. Die Systempartnerschaft der beiden Spezialisten bietet Anwendern ein besonders hohes Mass an Sicherheit bei der Erfüllung individueller Kundenanforderungen. Eine höhere Produktqualität kann gemäss Angaben der Hersteller durch das neue Verfahren ebenso gewährleistet werden, wie ein sicherer, reproduzierbarer und wirtschaftlich effizienter Produktionsprozess - und dies bei völliger Verträglichkeit mit der Umwelt.

|

Das «Plasma-SealTight»-Verfahren im Überblick

Innovation und Kostenreduzierung:

Erhöhung der Bauteilqualität:

Nachhaltigkeit:

|

Plasmatreat GmbH

Queller Strasse 76-80

D-33803 Steinhagen

Tel. +49 5204 996 00

mail@plasmatreat.de

www.plasmatreat.de

Akro-Plastic GmbH

Industriegebiet Brohltal-Ost

Im Stiefelfeld 1

D-56651 Niederzissen

Tel. +49 2636 974 20

info@akro-plastic.com

www.akro-plastic.com

Des abonnements

Des abonnements