28 mai 2015 |

Oberflächen POLYSURFACES 01/2015 |

Nettoyage

Un procédé de nettoyage assurant l’adhérence optimale des revêtements

Doris Schulz

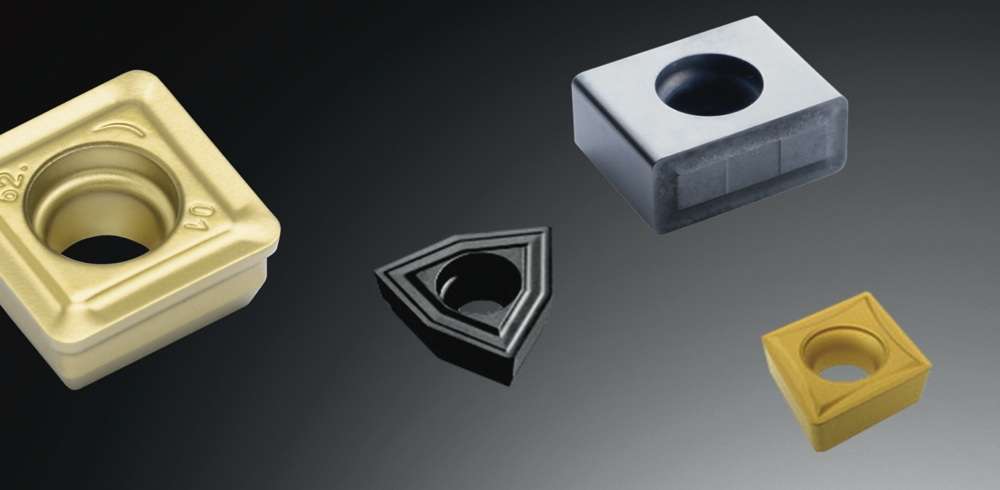

Plus rapide, plus précis et avec une durée de vie allongée – le groupe Komet répond à cette tendance dans l’usinage par des outils innovants, comme des plaquettes amovibles, des forets avec leur revêtement, par exemple. Un procédé de nettoyage spécialement développé par la société UCM contribue à optimiser l’adhérence.

Le groupe Komet, fondé en 1918, est un des leaders dans l’outillage de précision et un expert mondialement reconnu en technologie et innovation. Il se voit non seulement comme un fabricant d’outils, mais aussi comme un partenaire créatif pour tous les procédés de la chaîne d’usinage. Ses principales compétences: développer, fabriquer et commercialiser des solutions personnalisées, fournir des prestations durables au service des entreprises, dans l’industrie automobile, aéronautique, des machines-outils, de la construction navale, des machines agricoles et dans l’énergie, par exemple. Le groupe comprend 22 filiales et de 50 agences dans le monde entier.

| Pour recevoir le revêtement, les plaquettes de coupe amovibles doivent être exemptes de films et de particules d’impuretés et sans tache. |

Le nettoyage – une étape décisive pour la qualité du revêtement

Komet développe des procédés d’usinage dans l’objectif d’optimiser la rentabilité, la productivité, la précision et de permettre une longue durée de vie. Pour ce faire, l’entreprise s’appuie, d’une part, sur les technologies de fabrication les plus modernes. D’autre part, elle utilise des nouveaux alliages et matières ainsi que des revêtements selon les procédés PVD et CVD.

Pour garantir l’adhérence optimale des revêtements, un nettoyage aqueux fin des pièces a lieu avant l’application. A ce stade, les impuretés des procédés d’usinage préalables, comme les huiles, émulsions, pâtes à polir, copeaux et traces d’abrasion doivent être enlevées. L’installation utilisée dans le centre de produits «Matériaux de coupe» remplissait certes cette fonction et assurait le nettoyage des plaquettes de coupe amovibles et des composants à symétrie de révolution, comme les outils de forage et d’alésage en métal dur et acier rapide HSS (High Speed Steel). Mais, compte tenu de ses longues années de service, elle coûtait cher en réparations et a été remplacée en 2012.

«Le savoir-faire du fournisseur dans le nettoyage d’outils mécaniques était un critère important de sélection. D’autant plus que nous ne voulions pas une simple installation mais un procédé de nettoyage complet. Les produits chimiques utilisés pour le nettoyage devaient, dans la mesure du possible, provenir de notre fournisseur et l’installation devait être équipée en fonction, ou plutôt, les paramètres de procédé devaient être adaptés», déclare Timo Maier, le chef de production meulage au centre de produits «Matériaux de coupe» du groupe Komet, qui était responsable du projet d’achat de la nouvelle installation de nettoyage.

Cinq fabricants d’installations ont participé à la phase de consultation; deux d’entre eux ont réalisé des essais de nettoyage. L’exigence était d’obtenir des «pièces propres, prêtes à recevoir le revêtement». Il fallait, en outre, garantir que les pièces fabriquées en acier rapide ne soient pas attaquées par la corrosion et que, pour les outils en métal dur, il n’y ait pas de lixiviation du cobalt, c’est à dire de «lessivage» lors du procédé de nettoyage. C’est finalement la société UCM AG, appartenant au groupe Dürr Ecoclean, qui a décroché le marché. «Ce qui nous a convaincus chez UCM, c’est d’une part la conception du procédé en collaboration avec les fournisseurs existants de produits chimiques. D’autre part, l’ingénierie mécanique de grande qualité et la finition de qualité nous ont beaucoup plus», explique Timo Maier.

| L’installation de nettoyage aux ultrasons dispose de sept cuves d’immersion. Les deux postes de nettoyage sont équipés de séparateurs d’huile qui permettent l’exportation immédiate des films d’impuretés présents dans la solution de nettoyage, comme les huiles. |

Propreté sur mesure, durée de vie des bains allongée

Le système de nettoyage conçu par UCM dispose de sept cuves d’immersion. Deux sont utilisées comme bain de nettoyage avec un produit alcalin ou acide, une pour la conservation des pièces en acier rapide; quatre sont utilisées pour les opérations de rinçage. De l’eau déminéralisée assure le dernier rinçage, afin de garantir l’absence de taches sur les pièces. Les cuves de nettoyage et de conservation sont équipées d’unités à ultrasons, dont la puissance est adaptable en fonction des pièces. «Chaque poste de nettoyage est muni d’un séparateur d’huile, afin d’exporter immédiatement les films d’impuretés du liquide de nettoyage. Cela permet d’allonger la durée de vie des bains», précise Marius Knoll, chef de production «Revêtement et Contrôle» du groupe Komet, service dans lequel l’installation de nettoyage est utilisée. Les impuretés particulaires sont exportées par des filtres à bougie.

Le débordement des quatre côtés développé par UCM contribue également à atteindre le bon résultat de nettoyage et la longue durée de vie; toutes les cuves en sont équipées. Le produit de nettoyage et/ou de rinçage est en effet introduit dans les cuves par le bas, pour ensuite déborder par tous les côtés. Les résidus et particules enlevés sont ainsi immédiatement entraînés hors des cuves. D’une part, ce système permet d’éviter toute nouvelle contamination des pièces lors de l’enlèvement, ainsi que l’accumulation de particules sales dans les cuves. D’autre part, les pièces sont traitées avec intensité et uniformité. Elles sont séchées à l’air chaud.

| Les supports de pièces sont insérés dans les châssis de l’installation et pris en charge à des endroits précis par les navettes et/ou déposés sur le convoyeur. |

Le tout automatisé pour une cadence élevée

Les plaquettes de coupe amovibles et outils de forage sont nettoyés dans des supports. Ceux des clients sont insérés dans les châssis de l’installation, qui se déplacent en circuit sur un convoyeur. Ils restent donc dans l’installation pour le chargement et le déchargement des supports et sont pris en charge par la navette aux endroits définis. Chacune des charges est équipée d’une carte perforée qui permet de sélectionner le programme de lavage spécifique à la pièce. Pour permettre d’automatiser la sélection du programme à l’avenir, UCM a conçu l’installation pour pouvoir utiliser des puces RFID. «L’intégration RFID n’est pas encore nécessaire, car nous sommes satisfaits avec deux programmes», déclare Timo Maier. Pour la production en série, seize programmes différents peuvent être enregistrés dans l’installation.

Pour répondre aux exigences d’une grande cadence, l’installation dispose de deux systèmes de navette. Le premier est destiné à transporter les charges jusqu’au milieu de l’installation et repart en sens inverse pour effectuer le chargement suivant des pièces, pendant que la deuxième navette effectue le transport des pièces jusqu’à la fin du séchage. «Deux ans se sont écoulés depuis notre achat et nous sommes très satisfaits du résultat de nettoyage. Le procédé est aussi devenu plus économique, notamment grâce à la disponibilité de l’installation, qui est de plus de 99 %», conclut Marius Knoll.

|

Les plaquettes de coupe amovibles et les outils de forage sont nettoyés dans des supports, juste avant l’application du revêtement. (Illustrations: Komet Group)

|

UCM AG

Andreas Netz

Langenhagstrasse 25

9424 Rheineck

Tél. 071 886 67 60

a.netz@ucm-ag.com

www.ucm-ag.com

www.durr-ecoclean.com

Komet Group GmbH

Timo Maier

Zeppelinstrasse 3

D-74354 Besigheim

Tél. +49 7143 373 30 30

timo.maier@kometgroup.com

www.kometgroup.com

Des abonnements

Des abonnements